眼科光学相干断层扫描成像设备关键参数计量技术研究

李修宇,吴福宝,,胡志雄,王红婷,乔鸿展,钟凯,刘文丽

1. 中国计量科学研究院 医学与生物计量研究所,北京 100029;2. 天津大学 精密仪器与光电子工程学院,天津 300072

引言

光学相干断层扫描技术(Optical Coherence Tomography,OCT)是一种基于迈克尔逊干涉原理的低相干干涉技术,可对样品进行三维断层扫描成像[1-4]。OCT 技术以其无创、非侵入、高分辨率等特性广泛应用于眼科疾病的诊断[5-7]。随着眼科OCT 设备的临床普及,关于OCT的计量技术需求与挑战应运而生,各国计量部门及众多科研小组纷纷开展OCT 计量校准研究工作[8]。

国际标准化组织(ISO)于2010 年年会首次申请起草OCT 国际标准,并于2015 年4 月正式发布实施首个OCT设备国际标准ISO 16971:2015(E)[9]。英国国家物理实验室Tomlins 等[10]以透明树脂为基体,混合SiO2散射粒子制作的点扩散函数(Point Spread Function,PSF)模体,实现对OCT 设备分辨率评价。美国食品药品监督管理局Anant Agrawal 研究小组将纳米粒子嵌入硅树脂中制作更高精度的PSF 模体,之后他们尝试嵌入多种散射粒子,得到不同直径、不同折射率的散射粒子经时域OCT(TD-OCT)、频域OCT(SD-OCT)、扫频OCT(SS-OCT)设备成像的点扩散函数图像,表明了PSF 模体在OCT 检测和校准中的重要作用[11-13];他们又提出一种测量对比传递函数(Contrast Transfer Function,CTF)的多层薄膜模型,这是对OCT轴向分辨率测量方法的另一种探究[14]。北卡罗来纳州立大学Pipes[15]提出基于光刻技术制作的聚二甲基硅氧烷(Polydimethylsiloxane,PDMS)模体用以表征OCT 轴向分辨率。西澳大利亚大学研究团队[16-17]采用微纳加工技术,混合高分子聚合物和TiO2粒子并做了定性分析,体现了三维微纳结构用于OCT 计量校准工具的优势与潜力。

国内也很早就开始了关于OCT 的计量校准研究。2011 年,中国计量科学研究院医学与生物计量研究所在国家科技支撑项目的支持下开展了对OCT 关键参数的计量技术研究工作,同时代表中国积极参与讨论并制定首个OCT 国际标准[18]。目前,由中国计量科学研究牵头起草的眼科OCT 国家标准正在报批,相应的计量校准规范也正在起草中。针对眼科OCT 设备,中国计量科学研究院尝试设计并研制了多种校准工具:① 基于ISO 16971:2015(E)设计的校准工具可以实现眼科OCT 设备多个参数的测量;② 基于3D 打印技术,结合人眼眼底曲面结构与传统光学分辨率检测图案制作三维分辨率模型眼,检测OCT 的横向与轴向分辨率;③ 基于自旋涂覆薄膜技术制作的层状结构模型眼,实现OCT 轴向分辨率实时快速测量;④ 基于PSF 理论制作的掺杂聚苯乙烯(Polystyrene,PS)微球的PSF 模体,采用统计学方法对测试结果进行分析,得到OCT 横向分辨率和轴向分辨率[19-22]。本文主要论述上述几种校准工具的设计、加工、测试及比较,对比不同校准工具在检测OCT 设备关键参数时的特点与差异。

1 OCT主要检测参数

1.1 分辨率

分辨率是OCT 设备最主要的参数之一。横向分辨率与轴向分辨率因OCT 成像特点而具有相互独立、互不干扰的特点。轴向分辨率取决于光源相干长度的大小,依据式(1)可得:

横向分辨率决定因素与传统的光学显微镜类似,受限于衍射极限,主要取决于光源中心波长和样品臂所用物镜数值孔径(NA),依据式(2)可得:

1.2 视场角

视场角是反映OCT 设备成像视野范围的关键性指标。视场角定义为被测物体成像过程中可通过光学仪器镜头的最大边缘与镜头中心连线形成的夹角。在OCT 眼底预览模式下读出视场标尺示数,则眼底预览视场角为;可在OCT 扫描模式下读出视场标尺示数,则扫描视场角为。其中,为透镜焦距。

1.3 深度测量准确性

断层扫描成像能够提供样品的三维结构及尺寸信息,其中轴向所测尺寸的准确性是一项关键的计量性能指标。分辨率反映的是系统测量结构信息在微观层面的极限能力,而深度测量准确性参数则是用来评价OCT 设备在测量样品结构尺寸的绝对量值准确性。

1.4 信噪比

信噪比是反映OCT 设备成像质量的一个关键参数,它反映了OCT 设备可从含有噪声的信号中分辨出的待测样品信号的能力,即OCT 设备的灵敏度。测试样品随深度变化时信噪比的变化,对了解设备性能具有重要意义。

1.5 OCT扫描与眼底预览图像匹配程度

大多数OCT 设备在提供断层扫描成像也能提供眼底预览图像。眼底预览成像是基于可见光曝光的眼底成像,断层扫描成像是基于红外光的相干成像。医生通过预览图找到感兴趣区域,再观测相应区域的断层图。因此,OCT 扫描与眼底预览图像匹配程度的好坏十分影响临床上对病灶位置的准确判断。

2 基于ISO标准的校准工具

2.1 设计原理

基于ISO 16971:2015(E)提出的校准工具光学设计如图1a 所示。其中,平凸透镜材料为K9 玻璃,用于模拟人眼角膜与晶状体屈光特性,焦距17 mm,与人眼等效空气焦距一致;中性密度滤光片,可拆卸,用于OCT 设备信噪比的检测,同时可避免眩光效应,提高OCT 成像质量;细丝用于图像匹配度的检测,此处采用拉紧的单根光纤;玻璃片的折射率已知,厚度为2 mm 且可计量溯源,用于深度测量;玻璃片前表面为反射面,可根据反射信号分析得到轴向分辨率。

玻璃片前表面中心贴有分辨率板及描述视场尺寸的基准刻度线,设计图如图1b 所示,可用于测量横向分辨率和视场角。商用OCT(以Topcon 3D OCT-1000 为例)视场为6 mm×6 mm,为得到完整的成像视野,将视场尺度基准范围设置为12 mm×12 mm,最小标尺间隔设置为100 μm,标记坐标单位500 μm,单位字符线宽20 μm,坐标系线条设计线宽20 μm。在中心处设计大小为4 mm×4 mm的横向分辨率测试图案,基于传统1951USAF 分辨率板加以改进,共设计6 组测标(2~7 组),每组包括6 对(1~6 对),每对测标由三对横向与纵向垂直排列的长条图案组成,各组测标线宽,见表1,长宽比为5:1。

为实现光学系统搭建,设置套筒及一系列机械夹持具,以便于使用。将各零部件进行加工生产,组合得到符合ISO 标准的校准工具,如图1c 所示。

图1 校准工具设计图

表1 线宽设计参数表(μm)

2.2 检测结果

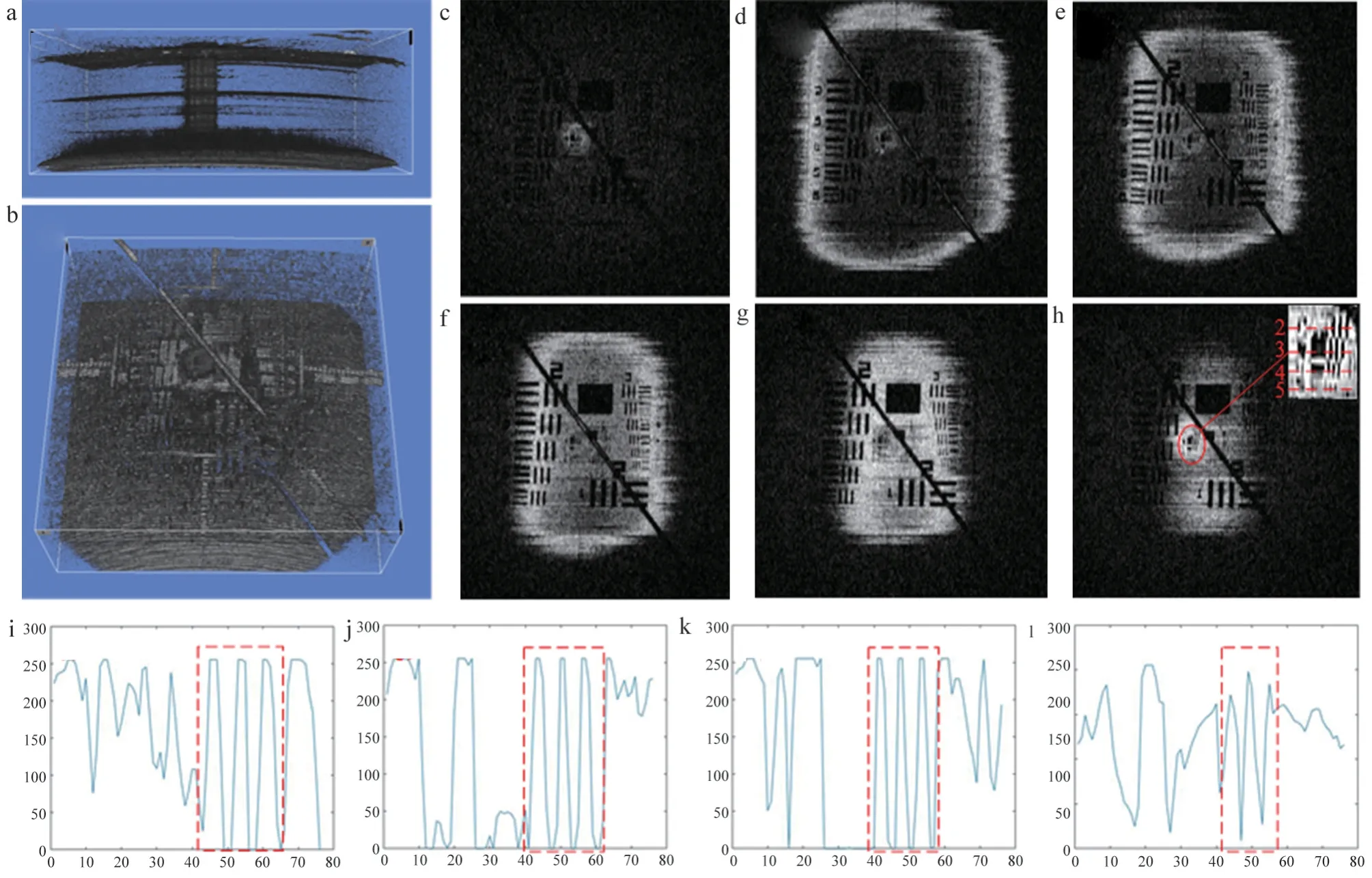

使用临床OCT(Topcon 3D OCT-1000)测试ISO 校准工具,横向分辨率和视场角参数测试结果,如图2 所示。由于OCT 是针对人眼眼底曲面结构设计和补偿的,而ISO校准工具分辨率板及视场刻度是贴在玻璃片表面的平面结构,导致其在OCT 三维成像后得到凸起的弧面(图2a);在3D 扫描模式下,玻璃上表面经OCT 成像后的图案如图2b 所示,分辨率板与视场尺度基准刻度线清晰可见。图2b中穿过整个视场的倾斜直线为用以评价图像匹配度的细丝(单根光纤)。

显然,玻璃上表面经OCT 成像后弧化导致分辨率和视场角的测试信息无法在一个X、Y 平面中全部得到。可通过改变测试结果中表征成像深度的量值,来观察不同深度下X、Y 平面信息,如图2c~2h 所示,显示了随深度增加X、Y 平面的变化。局部放大图2h 中第4 组分辨率线对,对2-5号线对沿横向进行灰度分析,如图2i~2l 所示。对比实际测量得到的结果与分辨率图案原始设计图,结合灰度图分析,发现图2k 能够清晰分辨三对峰谷值信号,代表设备分辨率优于第4 组第4 号所对应的线宽22.1 m;图2l 仅能检测到亮暗分布变化,无法清晰表征三对峰谷值信号,代表设备分辨率亚于第4 组第5 号分辨率线对所对应的线宽19.69 m;结果表明,测量所使用的OCT 设备横向分辨率介于19.69 m和22.1 m 之间。由于视场尺度基准刻度线线宽20 μm,接近OCT 极限分辨率,故仅能观察到正方形分辨率板四周有四条黑线为尺度基准线(图2d),无法观察到具体的刻度值,故不能得到视场角的确切信息。深度测量结果如图3 所示。玻璃片两表面强度峰值之间的距离L0=1810 m,玻璃折射率n0=1.5l,临床OCT(Topcon 3D OCT-1000)给定折射率ng=1.37,玻璃片物理厚度计算式为

图2 横向分辨率及视场角参数检测图

计算得玻璃片的物理厚度约为1995 μm,给定厚度值为2 mm,误差值为-0.25%,小于国际标准中给出的深度测量允差值为±3%。

图3 深度信息检测图

图像匹配度检测结果如图4a 所示,测试信号显示出细丝完整长度,表示OCT 扫描图像与眼底预览图像位置在允许误差范围内;当OCT 扫描图像与眼底预览图像位置未在允许误差范围内时,OCT 信号仅显示与细丝的一小部分相交甚至无信号,如图4b 所示,仅显示出两个小光点,此时应调节设备,直至OCT 图像和眼底图像匹配。

图4 图像匹配度检测图

2.3 分析与评价

虽然在理论上,ISO 校准工具可测的参数有横向分辨率、轴向分辨率、视场角、深度测量、信噪比、图像匹配度。但是,由于轴向分辨率和信噪比是根据玻璃片表面反射信号计算得到的[4],对于商业OCT 设备,使用者无法直接获得反射信号强度等信息,该信息需从制造商处获取,故第三方机构无法使用ISO 校准工具检测这两个参数。另外,由于OCT 独特的三维成像方式,在没有曲率校正的情况下,处于同一平面的分辨率图案实际上在OCT 断层图像上显示的并不是平面。因此采用传统的光学分辨率板并不适用于评价OCT 设备的横向分辨率性能。

3 三维分辨率模型眼

3.1 设计原理

针对第2 部分ISO 模型眼进行横向分辨率参数测量时,平面分辨率检测板存在的问题,提出在眼底弧状弯曲结构中心加工三维分辨率板的新方法,制作三维分辨率模型眼如图5 所示。模型眼的设计完全与真实人眼的光学结构相符,一些关键的光学元件如眼角膜和晶状体的结构都在该设计中实现。眼球最前面的光学结构是角膜,直径12 mm;角膜的前后表面可以被近似的认为是球面,前表面的曲率半径约为7.8 mm,后表面的曲率半径约为6.8 mm,角膜中央区的厚度约为0.55 mm。人工晶状体呈双凸透镜状,前表面曲率半径约12 mm,后表面曲率半径约为6 mm,中央厚约4 mm,由垫圈夹持固定于前壳体。角膜、晶状体与前壳体均以透明树脂为材料,采用注塑工艺加工而成。

图5 三维分辨率模型眼设计图

置于模型眼眼底的三维分辨率测试图案基于传统1951USAF 靶板加以改进,将其设计为三维立体结构并增加轴向分辨率测试图案。其中横向分辨率测试图案包括6组测标,每组测标由三对横向与纵向垂直排列的长条图案组成,各组宽度从小至大依次为20、50、100、200、300和500 μm,长宽比5:1,高度均为100 μm;轴向分辨率测试图案也包括6 组测标,各组宽度均为500 μm,长宽比4:1,高度从小到大依次为20、50、100、200、300 和500 μm。包含三维分辨率图案的后壳体加工使用3D 打印技术来实现。

3.2 检测结果

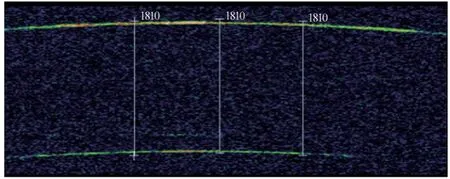

加工制作三维分辨率模型眼结果如图6a 所示。使用临床OCT(3D OCT-1000,Topcon,Japan)测试模型眼如图6b 所示,受限于临床OCT 系统的观察视野,只能观察到部分横向分辨率和轴向分辨率的图案;使用科研级OCT(Telesto Series SD-OCT,Thorlabs,The USA)测 试 模 型眼,得到的B-scan 如图6c 所示,有四组高度顺序降低的图案沿着弧面清晰可见,但受限于3D 打印工艺的加工精度,图像右侧高度最小的两组图案难以观测。

图6 三维分辨率模型眼测试图

3.3 分析与评价

三维分辨率模型眼可对OCT 分辨率参数进行初步评估,它具有成本低、易于携带,测试方便、快捷等特点。3D 打印技术在OCT 模型眼制造方面有一定的潜力。与ISO 校准工具相比,其在横向分辨率检测时独特的弧面分辨率板结构是一大创新;在轴向分辨率检测时,无需通过厂家获取原始数。但是,三维分辨率模型眼的分辨率测试精度受限于3D 打印的精度。本研究所使用3D 打印工艺的精度在深度Z 方向为16 m,在平面X、Y 方向上为42 m,无法达到检测OCT 设备最高分辨率的要求;同时,图6c可观测的四组轴向分辨率图案的B-scan 并不理想,上表面与两个侧面都不平整,与预先设计的沿弧面分布的矩形轮廓有差距。这样表面轮廓不规则的图案本身的几何尺度参数难以标定,如果用来作为测试或检验的标准工具,势必会造成困难。因此,欲将三维分辨率模型眼作为一种OCT分辨率参数计量器具,首先应提高3D 打印工艺的精度与稳定度,确保制造能得到足够精细的图案,并且形状规则,本身的尺度参数工艺可控且稳定。

4 层状结构模型眼

4.1 设计原理

本研究设计制造了具有微尺度层状结构的标准模型眼,用于评价OCT 系统轴向分辨率。角膜、晶状体与前后壳体设计可参考三维分辨率模型眼,根据人眼视网膜曲率设计平凹透镜作为基底,主要设计参数,见表2。

表2 透镜设计参数表

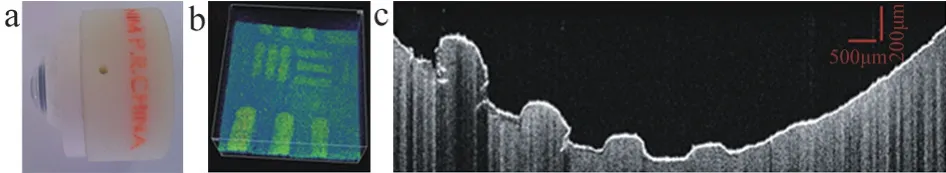

为实现轴向分辨率参数测定,将视网膜基底制作为层状结构。选用PDMS 为基质,配置掺杂不同浓度TiO2散射粒子的混合液,采用旋涂技术制作层状结构视网膜,通过控制旋涂速度、时间和散射粒子浓度可将层厚控制在9.5~30 m。为便于测量处理,每个模型眼都含有三种层厚,考虑到信号衰减效应,选取2.8%、1.8%、1% 浓度的TiO2-PDMS 材料制备不同深度对应的多层结构。如图7所示,除顶部和底部外,自下而上层厚逐渐增加,每种层厚均呈亮暗分布,亮层为掺杂散射粒子层,可在OCT 设备中观测到散射信号;暗层为纯净PDMS 层,由于未掺杂散射粒子,故无法在OCT 设备中观测到散射信号;顶部和底部(B 和A)为保护层,厚度超过30 m,旨在保护具有标准厚度的内层(1~6)。本研究设计制作一系列模型眼(M1,M2,M3),对应层厚分别为M1:20、25、30 m;M2:12、15、18 m;M3:9.5、10.5 m;对层厚进行校准,制造偏差可控制在5%以内,制作的层状结构模型眼如图7c 所示。

图7 层状结构模型眼设计图

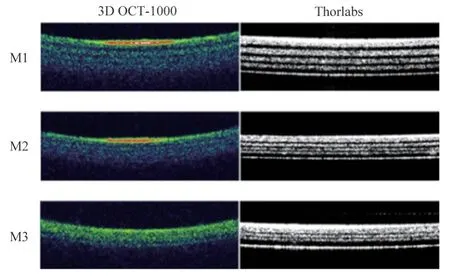

4.2 检测结果

使用临床OCT(3D OCT-1000,Topcon,日本)和科研级OCT(Telesto Series SD-OCT,Thorlabs,美国)对M1、M2、M3 模型眼进行测试,测试结果,如图8 所示。其中,临床OCT 可区分的最小层厚为10.5 m(M3 第3、4层),代表其轴向分辨率介于9.5~10.5 m 之间,与设备标称的6.5 m 存在一定差异;科研级OCT 可区分最小层厚,表明OCT 轴向分辨率优于9.5 m,与理论值相吻合。

图8 层状结构模型眼测试图

4.3 分析与评价

层状结构模型眼设计独特、测试方便、成本低且便于携带。采用人工层状视网膜基底模仿人眼视网膜结构,设置三种层厚,采用掺杂不同浓度TiO2的PDMS 材料。

由于相邻层之间存在黏性,目前开展的研究所得到的膜层厚度最小为9.5 μm 上,在精度上难以满足轴向分辨率优于9.5 μm 的OCT 设备,无法达到检测OCT 设备最高分辨率的要求;层状结构模型眼可测量参数单一,仅可进行轴向分辨率参数检验;旋涂的曲面层,其厚度计量溯源尚存在一定困难。因此,欲将层状结构模型眼作为一种OCT轴向分辨率参数计量器具,应将研究重点放在新的制造方法及不同材料的尝试,以获得层厚低于OCT 理论分辨率极限的薄膜;另外,薄膜稳定性和均匀性亦是不可忽视的重要因素。

5 点扩散函数模体

5.1 设计原理

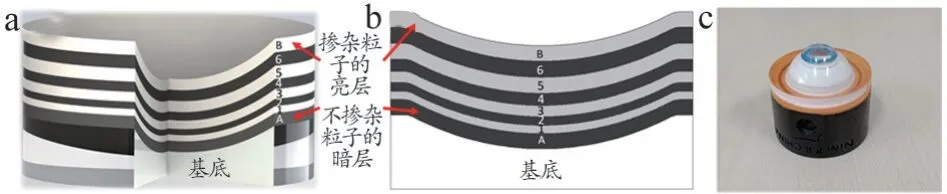

PSF 理论是指一点经过光学系统后输出像的光场分布函数,点扩散函数半高宽是用来评价光学系统分辨率的典型指标。通常选用粒子直径为仪器标称分辨率15%的亚分辨率粒子作为点物[5]。此处选用1 μm 直径的PS 微球作为背向散射粒子,PDMS 作为基质。考虑到PS 溶液的疏水性,应先将其离心去水、烘干成粉后再与PDMS 均匀混合,固化后得到PSF 模体,如图9a 所示。

PSF 模体测得图像后,处理过程基于MATLAB 软件实现。设计思路为:导入三维图并进行合理裁剪,基于亮点体积的筛选去除过大或过小的微球,寻找微球球心坐标;通过高斯拟合得到PSF 函数的曲线,并求PSF 的半高全宽。将所得数据汇总,根据统计信息分析得到OCT 设备在不同深度下分辨率变化趋势。

5.2 检测结果

采用科研级OCT 测试,选择3D 测试模式,测试结果(以一张B-scan 为例)如图9b 所示,图中亮点即散射球所成的像。大量散射球体反映的不同深度下设备分辨率曲线分布如图9c 所示。根据测试结果可得,科研级OCT 设备Z 方向轴向分辨率为(13.31±1.68)μm,X 方向横向分辨率为(16.33±1.20)μm,Y 方向横向分辨率为(15.251±1.76)μm,Z 方向略高于设备标称值,可能是由于后处理没能完全筛除模体内聚集微球对应的数据,导致平均值偏高。因此,加工工艺及后处理程序有待进一步优化。

图9 点扩散函数模体测试结果

5.3 分析与评价

使用PSF 模体评价OCT 设备分辨率是最普遍也是公认最权威的一种评价方式,可以得到精确的横向、轴向分辨率数值及不同深度下分辨率分布曲线。本文介绍的PSF模体是在之前工作基础上改进了加工工艺,并在后处理过程中使用统计分析方法,对大量散射点进行分析,进一步提高测量可靠性。PSF 模体局限性在于制作工艺复杂,制备时间较长;需要大量PSF 模体测试结果用于分析,占用运行内存较大,对处理测试图的计算机性能要求较高;后处理程序较为复杂。

6 总结与展望

虽然在理论上,基于ISO 标准的校准工具可以测量OCT 设备的多个参数,但由于部分参数如横向分辨率和信噪比依然需要OCT 成像过程中的原始信号,导致第三方机构无法实现对OCT 设备的独立检测。此外,横向分辨率的检测方案既不合理也不实用;推荐的校准工具设计方案也无法适用于所有的OCT 设备。基于3D 打印技术的三维分辨率模型眼使用起来简单、直接,在分辨率检测时独特的弧面分辨率板结构是一个创新,但目前受限于3D 打印技术的自身加工精度,随着3D 打印技术的发展,这种技术方案还有很大的潜力。基于旋涂技术的微米级层状结构模型眼更接近真实人眼的生理结构, 目前主要专注于对OCT设备轴向分辨率的评价,未来也可以在仿真真实人眼的方向上开展更多工作。基于点扩散函数理论的PSF 模体是目前公认比较权威也更科学客观的评价工具,可以得到精确的横向、轴向分辨率数值及不同深度下分辨率分布曲线。

综上所述,现有的这几种校准工具适用于不同的参数检测,未来,一种集成度更高、适用范围更大、具备完整溯源链且能够较长时间保持性能稳定可靠的OCT 设备校准工具依然值得期待。