赤泥及粉煤灰制备免烧砖的工艺探究

季文君,刘 云,李 哲

(1. 中北大学 材料科学与工程学院,山西 太原 030051; 2. 武警部队装备部 装备项目管理中心,北京 100161)

0 引 言

氧化铝生产过程中产生的固体废料赤泥的堆存已经造成了严重的环境负担,如污染空气、 土壤,占用资源以及长期堆存赤泥中的碱会下渗污染水资源等[1],因此对赤泥的利用迫在眉睫. 国内对赤泥的利用主要有提取有价金属如铁、 钛、 钪等,制造水泥、 陶瓷,用做塑料填充性材料,用做吸附剂,制备农作物肥料等几个方面[2]. 利用赤泥制备免烧砖的探究也取得了一定的成果. 山东铝厂研究院的焦占忠等[3]在1993年,就利用铝厂存放的烧结法赤泥和电厂粉煤灰,添加了骨料、 石灰、 石膏、 水玻璃制备了免烧免蒸砖,并且达到了非烧结普通粘土砖标准. Anuj Kumar[4]等利用赤泥和粉煤灰协同在碱性环境中制备地质聚合物,制备了铺路砖,并得到将赤泥添加到粉煤灰地质聚合物中,增强了地质聚合的强度,在赤泥掺量为10%~20%时,制备的铺路砖符合标准. 还有其他对赤泥的多项利用和研究[10-17],如:添加赤泥进行土壤灌浆试验,制备高孔隙砖、 保温砖,利用赤泥添加粉煤灰制备吸附剂来吸附二氧化硫,以及制备粘结剂的探究等. 国内虽然取得了一定的成果,但是仍然没有实现大规模的产业化和工业化,表明在利用赤泥时还存在共性问题,不同地区因制备氧化铝的工艺不同其赤泥的化学成分不同、 以及含碱性高、 含放射性元素等因素都制约其利用. 本文对山西某铝厂堆存的赤泥进行了化学成分的检测,并利用赤泥及废料粉煤灰进行了赤泥-粉煤灰免烧砖成型工艺及性能的探究.

1 实验材料及仪器

赤泥:选取某铝厂现堆存的赤泥,成分为低铁高硅钙,其矿物相β-2CaO2·SiO2(β-硅酸二钙)含量较多; 含水率为13%,其化学成分如表 1 所示,物相分析成分如图 1 所示,进行自然晾晒后含水量为0.05%,使用球磨机将大块赤泥破碎,筛分后粒径小于0.5 mm.

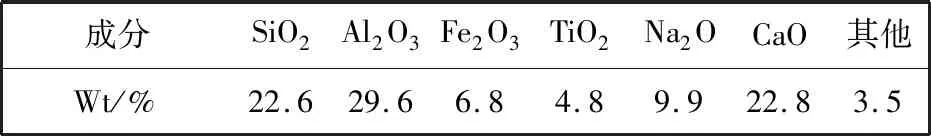

表 1 赤泥的化学组成

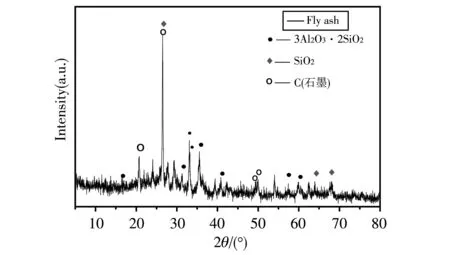

粉煤灰:本实验选用现存粉煤灰,晾晒后用球磨机破碎,粒度小于0.08 mm,矿物组成如图 2 所示.

石膏:粒度小于 0.08 mm.

石灰:粒度小于 0.08 mm.

骨料:水洗砂,过 0.5 mm 的筛,粒度小于 0.5 mm.

水泥:P·O42.5 普通硅酸盐水泥.

水:自来水.

仪器:DZF 型真空干燥箱、 TZA-300 型电液压式抗折抗压试验机、 自制成型模具、 NJ-160A 型搅拌机、 筛子、 天平、 球磨机、 快速养护箱、 X 射线衍射仪(XRD,Smartlab(3),Rigaku,Japan)、 扫描电子显微镜(SEM,JMS-6700F).

图 1 赤泥X衍射图Fig.1 XRD diagram of the red mud

图 2 粉煤灰X衍射图Fig.2 XRD diagram of the fly ash

2 实验过程

本文最初实验采用试样法[5],所有原料总量为500 g,粉煤灰和石膏用干燥箱烘干,然后将各原料按配比:赤泥30%,粉煤灰25%,石膏4%,骨料31%,石灰9%,水泥1%进行称量[6]. 先将各原料干混2 min,后倒入搅拌机中进行搅拌,匀速加入水,加入水量为17%,至原料搅拌均匀,取出倒入保鲜袋中陈化,称量45 g放入模具,在压力机上成型,所得试样进行自然养护,28 d后在抗折抗压试验机上进行抗压强度测试.

本文各性能测试实验均按照中华人民共和国国家标准砌墙试验方法GB/T2542-2012[7].

3 实验结果及分析

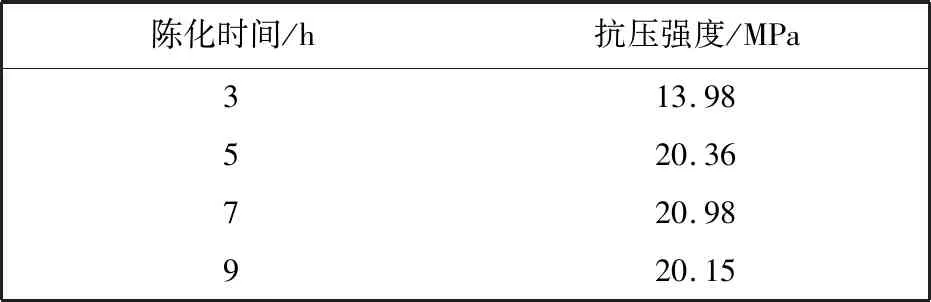

3.1 陈化时间对免烧砖抗压强度的影响

探究陈化时间对免烧砖抗压强度的影响,陈化时间选取3 h, 5 h, 7 h, 9 h,自然养护28 d,取平均值,测试结果如表 2 所示,陈化时间对免烧砖抗压强度的影响规律如图 3 所示.

表 2 不同陈化时间的抗压强度测试结果

图 3 陈化时间对免烧砖抗压强度的影响Fig.3 The influence of aging time on compressive strength of bricks

实验结果可知,免烧砖的抗压强度随配料陈化时间的增加而提高,在陈化时间于7 h后,免烧砖的抗压强度不再增加,有下降的趋势. 当物料搅拌均匀后,物料之间的充分反应需要一定的时间,即为陈化时间. 物料中的活性物质在有水的环境下,发生水化反应,如果没有陈化时间或是陈化时间过短,物料间水化反应就来不及进行或不能充分进行,导致砖体早期强度不能形成或是过低,从而影响砖体后期强度的形成. 因为采用试样法,物料总量为500 g,陈化时间7 h可使物料间反应充分进行,所以在制备标准砖时可选择7 h 的陈化时间.

3.2 成型压力对免烧砖抗压强度的影响

选取成型压力区间20~26 kN即15~20 MPa制备试样,测试结果如表 3 所示, 成型压力对免烧砖抗压强度的影响规律如图 4 所示.

实验结果显示,免烧砖试样抗压强度随成型压力的增加整体呈增加趋势,但过高的成型压力也会使得砖体内部的结构有所损坏,反而会影响砖的强度,同时成型压力过高也会增加成型时间,增加能耗[8]. 在满足免烧砖实际生产需要的前提下,为节能减耗可选择20 MPa的成型压力.

表 3 不同成型压力的抗压强度测试结果

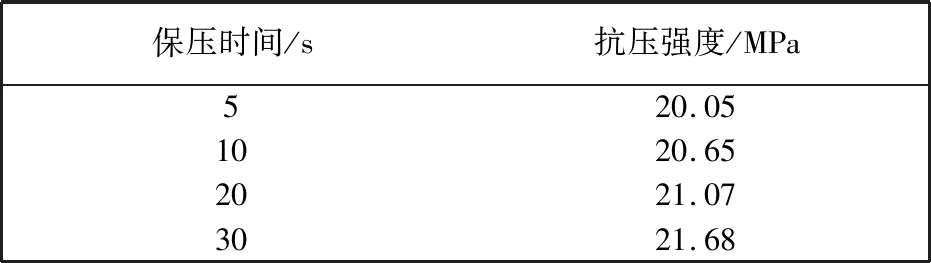

3.3 保压时间对免烧砖抗压强度的影响

选取保压时间为10 s, 20 s, 30 s,测试结果如表 4 所示, 保压时间对免烧砖抗压强度的影响规律如图 5 所示.

表 4 不同保压时间的抗压强度测试结果

图 5 保压时间对免烧砖抗压强度的影响Fig.5 The influence of holding time on compressive strength of bricks

由实验结果可得,随着保压时间的延长,免烧砖试样的抗压强度是增加的,但增加幅度不大. 在免烧砖成型时必须有一个保压时间,即成型时的载荷静止时间,在加压到一定成型压力时,要在该载荷下保持一定的静止时间后完成成型过程.

3.4 赤泥-粉煤灰成品制备及性能测试

通过对以上工艺的探究,在最佳成型工艺下制备了赤泥-粉煤灰免烧砖成品,如图 6 所示,并进行各项性能测试,结果如表 5 所示.

图 6 成品图Fig.6 The pictures of bricks

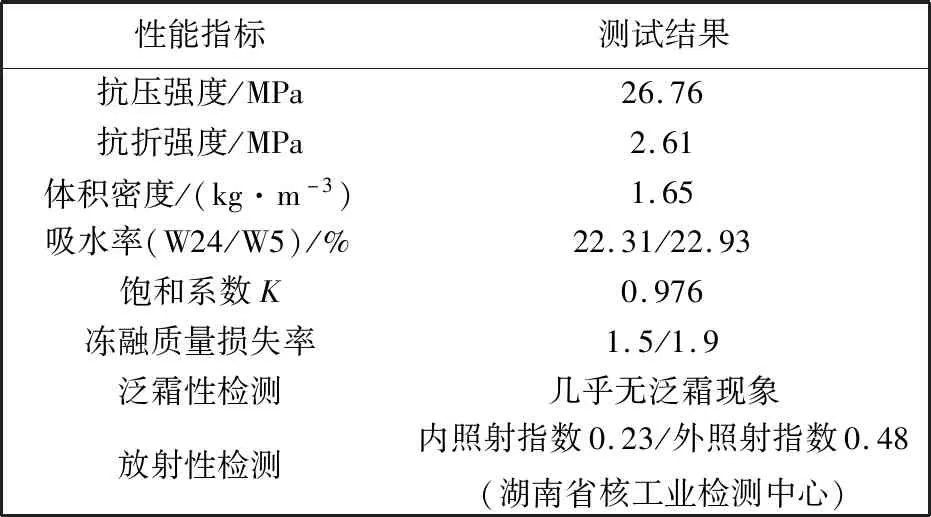

性能指标测试结果抗压强度/MPa26.76抗折强度/MPa2.61体积密度/(kg·m-3)1.65吸水率(W24/W5)/%22.31/22.93饱和系数K0.976冻融质量损失率1.5/1.9泛霜性检测几乎无泛霜现象放射性检测内照射指数0.23/外照射指数0.48(湖南省核工业检测中心)

测试结果显示,赤泥-粉煤灰免烧砖的各项性能都达到粉煤灰砖合格品的标准[9],满足免烧砖的实际生产需求.

3.5 赤泥-粉煤灰免烧砖的XRD及SEM分析

3.5.1 免烧砖XRD分析

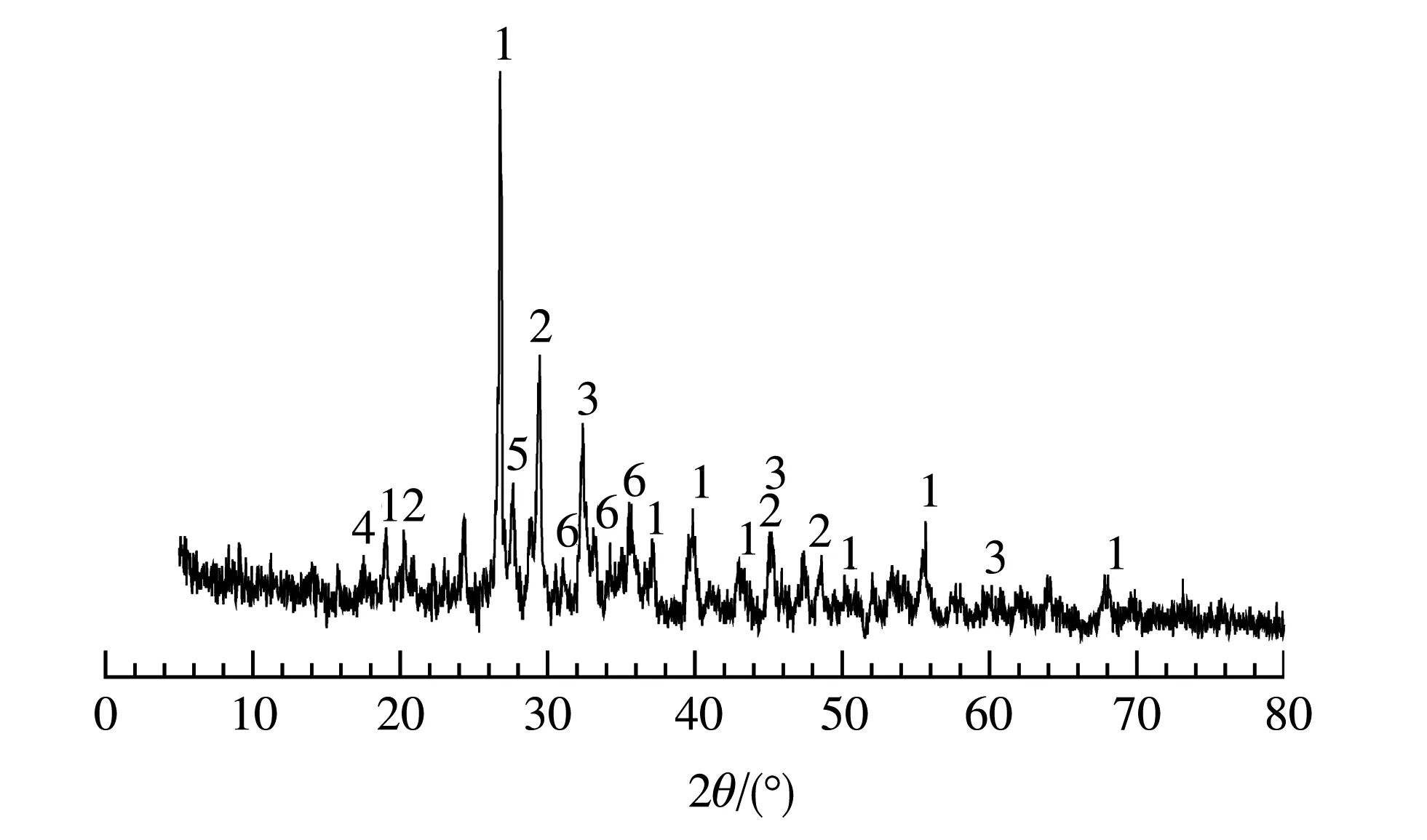

图 7 为免烧砖试样X衍射图,图中:1—SiO2(石英); 2—CaCO3(方解石或霞石); 3—3CaO·Al2O3(铝酸三钙); 4—Al2O3·3H2O(水化氧化铝); 5—AFt(水化硫铝酸钙); 6—C-S-H(水化硅酸钙).

从免烧砖的X衍射图可以看出,免烧砖试样中主要晶体物质为石英、 方解石或霞石、 水化硅酸钙和铝酸三钙等凝胶产物,还存在水化氧化铝和水化硫铝酸钙等矿物质,这些凝胶产物是宏观强度的主要支撑性物质.

图 7 免烧砖试样X衍射图Fig.7 X-ray diffraction (XRD) diagram of the samples

3.5.2 SEM分析

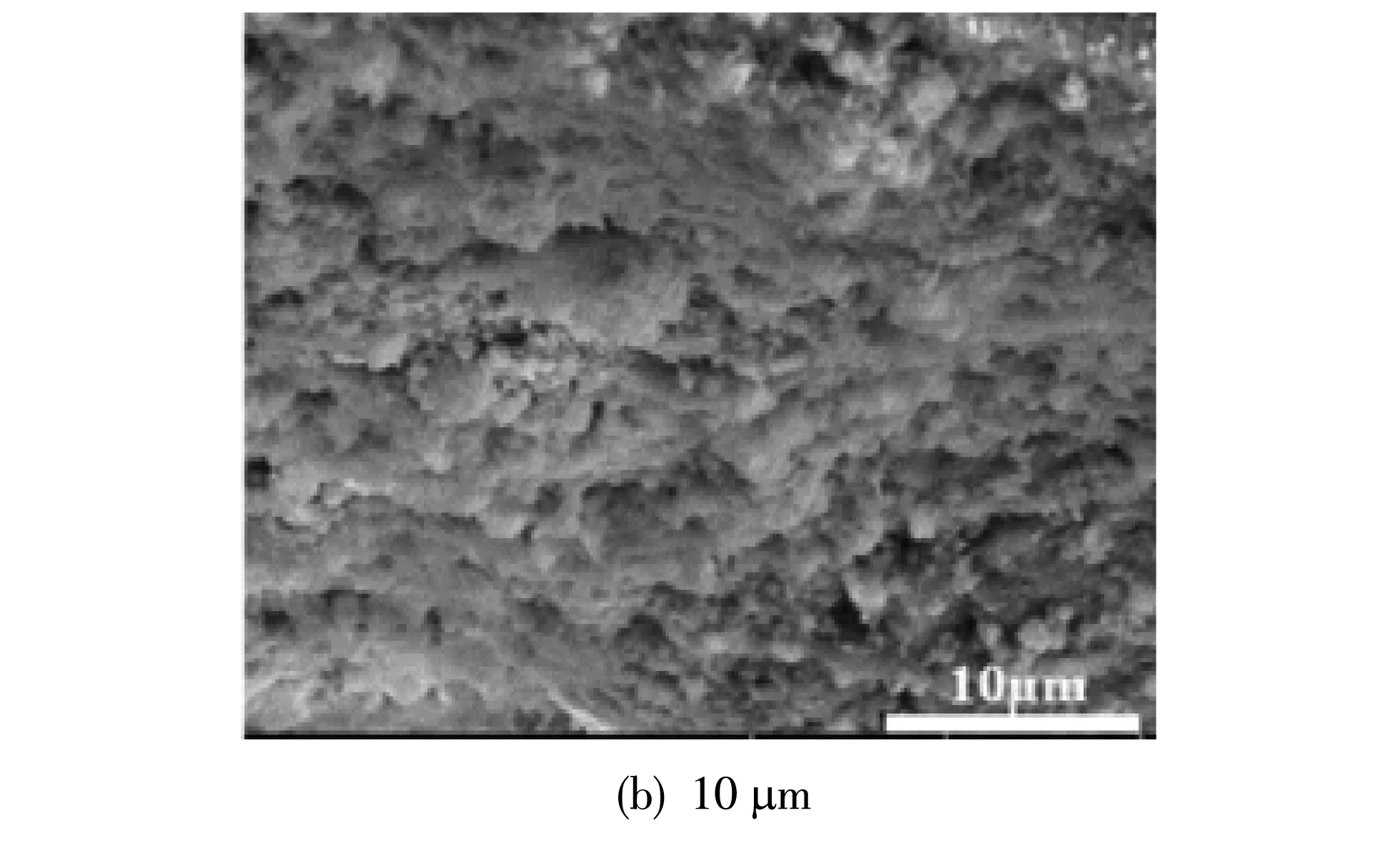

从图 8 可以看出,赤泥-粉煤灰免烧砖的内部结构比较紧密,呈现絮状凝胶结构,晶界也没有明显裂纹. 微观结构表明免烧砖具有一定的宏观强度.

图 8 免烧砖SEM图Fig.8 SEM diagram of baking-free bricks

4 结 论

1) 本实验中免烧砖的最佳成型工艺为:成型压力20 MPa,陈化时间7 h,保压时间30 s;

2) 在自然养护条件下,免烧砖的抗压强度可达 26.76 MPa,各性能均满足实际生产要求;

3) 实验得到免烧砖试样中主要晶体物质为石英、 方解石或霞石、 水化硅酸钙和铝酸三钙等凝胶产物,水化氧化铝和水化硫铝酸钙等矿物质,是客观强度的主要支撑物质;

4) 利用废料赤泥及粉煤灰制备免烧砖,既实现了变废为宝,又减轻了环境负担.