液压自移式设备列车设计与应用

张 超

(大同煤矿集团 马脊梁矿,山西 大同 037003)

综采工作面设备列车通常采用绞车牵引的方法进行前移,为消除绞车使用过程中存在的安全隐患,本文提出了液压自移式设备列车,该列车牵引方式为液压牵引,动力源直接取自乳化液泵站,所有车辆通过液压系统连接并实现集中控制,可随着采煤工作面推进而自移。仅需一人操作液压自移式设备列车的控制阀,就可完成整套设备列车的牵移[1-3]。

1 列车的结构及工作原理

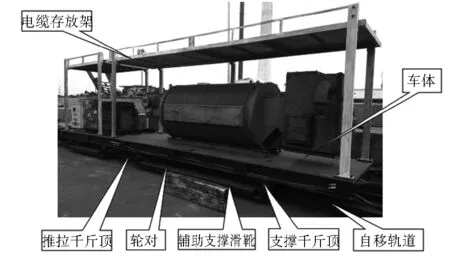

液压自移式设备列车由车体、轮对、支撑千斤顶、推拉千斤顶、自移轨道、辅助支撑滑靴及电缆存放架等组成,见图1。

图1 列车结构示意

液压自移式设备列车的推进工作分为车体的向前推进和自移轨道的拉移两部分动作。

第一步,车体的向前推进。操作辅助支撑机构换向阀,支撑千斤顶机构缩回,带动辅助支撑滑靴上升脱离地面;操作推拉千斤顶换向阀,推拉千斤顶活塞杆伸出,推动车体沿自移轨道前进,见图2。

第二步,自移轨道的拉移。反向操作辅助支撑机构换向阀,支撑千斤顶伸出,辅助支撑滑靴下落对车体形成支撑;车体上升的同时带动自移轨道上升脱离地面;反向操作推拉千斤顶换向阀,推拉油缸活塞杆缩回,拉动自移轨道向前跟进。此为一工作循环。

2 列车的运输与安装

运输列车前,要检查列车上所安装设备,确保其稳固;固定好位于列车两侧的高压胶管,避免运输途中损坏;并将列车底部推拉千斤顶活塞杆完全缩回缸体内。入井前要充分考虑移动变压器、组合开关、乳化液泵站、清水泵站、液箱、综保、工具箱、备件箱及高、低压电缆等设备的布置顺序,确保列车数量配置充足。

运输时按照工作面列车排序图顺序入井,注意列车的运行方向。第一辆列车到达现场后,按设计位置进行放置,注意列车运行方向,将短轨道连接在列车轨道的尾端。第二辆列车到达现场后,底部轨道与第一辆列车尾部的短轨道对齐,用专用道夹板及M20螺栓连接。车体间用硬连接板及40连接销轴连接,40销轴用平垫、螺母锁紧,端部用开口销防脱。连接主控制管路,车体左侧两根KJ19高压胶管控制车辆底部的推拉千斤顶,车体右侧两根KJ19高压胶管控制车辆底部的支撑千斤顶,后面列车都依次按顺序进行连接。当后续列车的放置不能与前部列车在同一轴线时,可以用单体支柱或手拉葫芦对车辆底部的轨道进行推拉,但不可对车体两侧的支撑千斤顶及管路施力,见图3。

3 使用与维护

3.1 使用前准备

使用前应先对设备列车做全面检查:查自移轨道连接处是否连接可靠、牢固,螺栓有无损坏、脱落;查车间连接板连接销轴是否连接可靠,开口销及螺母有无缺损;查各胶管连接U型销是否正常,不得有松动、变形、损坏等现象;查液压管路是否连接正确、可靠,有无损坏;查列车一侧电缆管线是否与帮部外露锚杆相干涉;查列车底部及轨道上面有无杂物,避免杂物影响车辆运行;查泵压是否正常。

3.2 运行操作

1) 第一步,解除戗顶制动。将戗顶机构缩回;将调向牵引车(设备列车两端的车辆)两侧的辅助支撑机构提升;关闭调向牵引车控制阀对其两侧辅助支撑机构的控制;开启主控制管路对辅助支撑机构的控制。

2) 第二步,整套列车运行。使辅助支撑机构上升脱离地面;使车辆底部的推拉千斤顶活塞杆外伸,推动车架向前推进;使辅助支撑机构下降,对车体形成支撑,同时在轨道提升器的作用下,带动自移轨道上升,脱离地面;使车辆底部的推拉千斤顶活塞杆回缩,拉动车辆底部的自移轨道向前跟进;此为一推进工序,反复进行,直至达到推进位置。

3) 第三步,整套列车停车制动。关闭主控制管路对辅助支撑机构的控制;开启调向牵引车控制阀对其两侧辅助支撑机构的控制;将调向牵引车两侧的辅助支撑机构伸出,对车体形成支撑;将戗顶机构伸出,对顶板形成支撑。

3.3 列车维护

每个班组配备一名专职人员负责该装置的使用及维护,工作时要有两名辅助人员负责监控该装置的运行情况,发现问题及时反映,确保设备安全运行。要求专职操作人员要掌握设备各个部件的结构形式及工作原理,熟读使用说明书及操作规程,对设备列车常见的故障进行分析与排除,见表1。

表1 常见的故障分析与排除

4 结 语

液压自移式设备列车结构简单,运行可靠,动力源直接取自乳化液泵站,操作简单,环境污染小,既可消除传统用绞车牵引设备列车带来的运输隐患,又可实现减人增效,使设备列车运行的自动化水平和标准化水平同步提升。