球磨机进料装置的设计

谷德明,石珍明,姜志勇

1 前言

球磨机作为水泥生产中的主机设备之一,在生料、煤粉、水泥制备中都发挥着重要作用,因各家水泥厂的物料情况不同,采用的工艺流程也不尽相同,具体到每台球磨机所要求的进风量和进料量也不同。如果进料装置均采用相同的设计,势必不能满足每个现场实际的生产需要,所以应根据实际生产情况对喂料装置进行设计和调整。

2 进料装置的设计

进料装置的设计主要包括进料溜管的设计、进风管的设计和进料筒的设计等方面。

2.1 进料溜管的设计

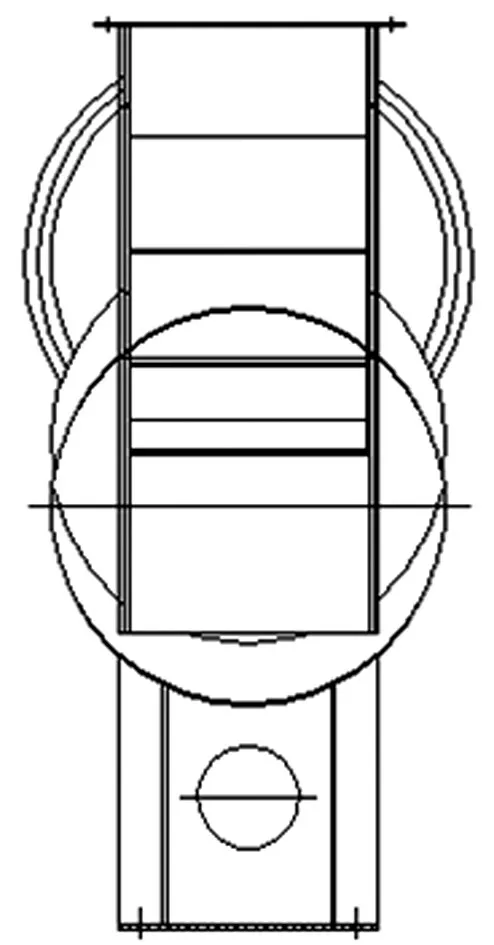

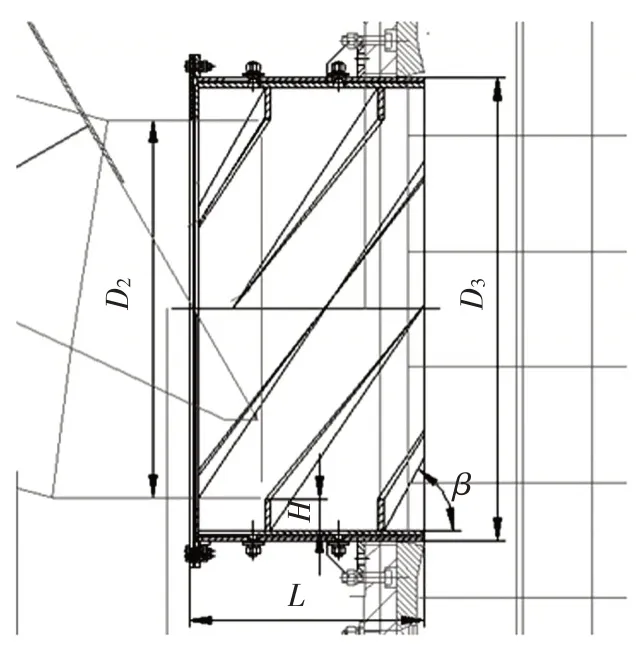

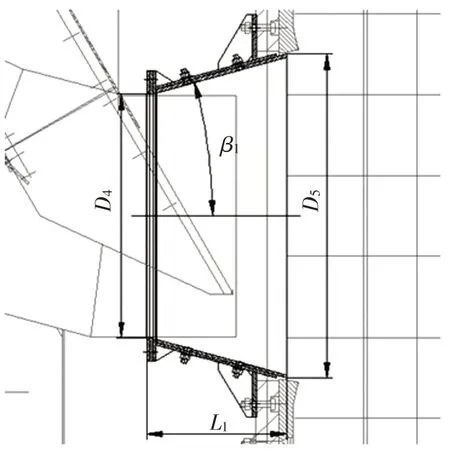

进料溜管的布置方式主要有中心布置和偏心布置两种(见图1 和图2),中心布置的进料溜子可以做成矩形的,这样可使物料摩擦溜子的一个面而不是一条线,延长溜子的使用寿命,不足之处是减少了通风面积,导致通风阻力增加;偏心布置的进料溜管偏离磨机轴线中心一定距离,具有对进料装置通风影响小、入磨物料不会被风吹离进料端、烘干效率高等优点。

图1 中心布置

图2 偏心布置

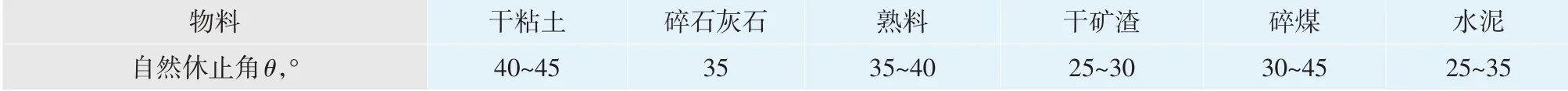

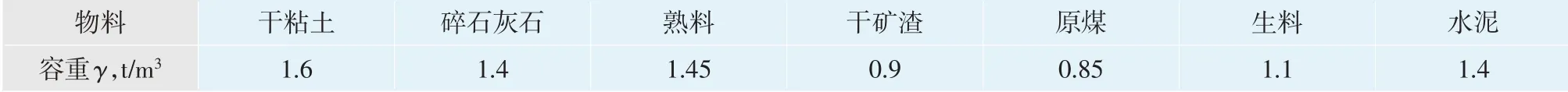

设计进料溜管时要考虑溜管的倾斜角度及有效截面积,溜管的倾斜角度要大于物料的自然休止角(见表1),以避免积料。但倾角也不宜过大,否则会导致溜管下部距磨机太远,易漏料,一般取倾角为60°。

进料溜管的有效截面积可按式(1)计算:

式中:

F——溜子的横截面积,m2

QM——物料流通量,m3/h

VM——物料流速,1m/s

ψM——溜子填充率,50%~90%

2.2 进风管的设计

进风管主要用于冷热风及粉尘的输送,设计时应确保气流流通通畅,阻力损失最小,气流流过风管后,应尽量减少粉尘沉积;进风管应有一定的角度,避免物料从进风管漏出。

进风管管道外径可按式(2)计算:

式中:

D1——管道外径,m

Q1——风管风量,m3/h

V1——风管风速,18~20m/s

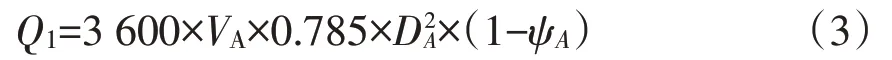

风管风量与磨内风量相同,可用式(3)计算:

式中:

ψA——填充率,%

VA——磨内风速,m/s

DA——磨内有效内径,m

另外,进风管直径应尽量与工艺风管直径相同,避免由于变径而导致压力损失,工艺优选管径如表2所示。

2.3 进料筒的设计

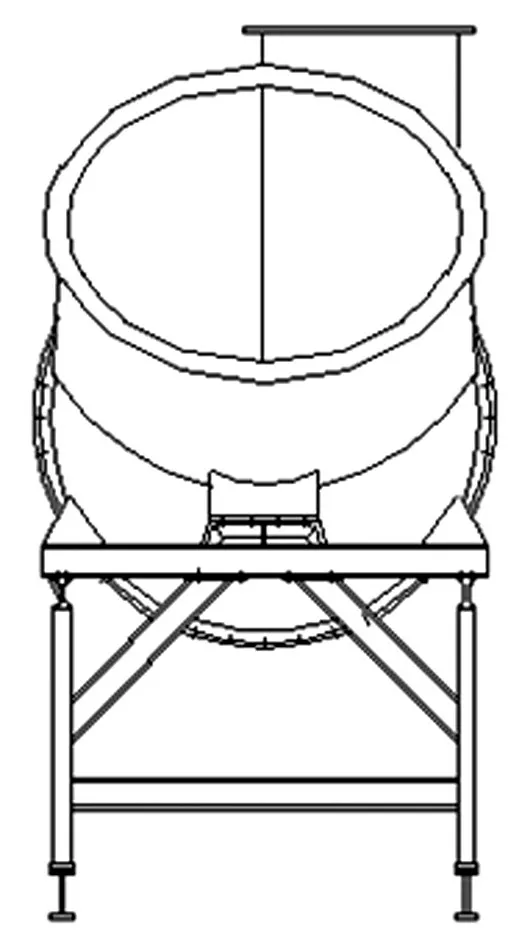

进料筒作为进料装置的一部分,连接着进料溜管和磨机本体,主要起到进料和密封作用,有螺旋筒和锥套两种设计类型,如图3和图4所示。

图3 螺旋筒

图4 锥套

表1 几种常用物料的自然休止角

其中螺旋筒属强制进料,不易漏料,但是易磨损,维护成本较高,且螺旋筒的输送能力较锥套有一定差距;锥套成本较低,使用寿命长,但使用锥套进料,物料由于惯性会冲出一定距离,导致磨机进料口有一段物料比较少,产生无料磨损,浪费一段研磨空间。因此设计时应综合考虑。

2.3.1 螺旋筒

螺旋筒的外径D3需与磨机进口腹板配合,内径D2需与进风管配合,为避免安装及运行时的干涉,设计时D2需比进风管大10~15mm,D3需比腹板内径小10~15mm。

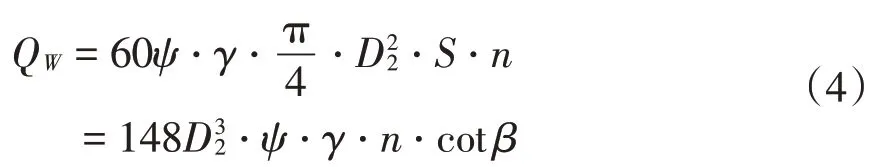

螺旋筒的输送能力为:

式中:

D2——螺旋筒的内径,m

ψ——螺旋筒的填充率,%

γ——物料容重,t/m3,可按表3选取

n——磨机转速,r/min

β——螺旋叶片的倾角,°

S——螺旋筒叶片的导程,m

由式(4)可知,螺旋筒的输送能力与螺旋叶片倾角β及螺旋筒的填充率ψ有关。倾角越小,螺旋筒输送能力越大,但倾角不能小于物料休止角,否则起不到输送物料的作用,一般取β=60°。易知,螺旋叶片的高度H越大,填充率ψ越大,进料量越多,但通风面积越小,设计时应平衡螺旋筒的进料能力与通风量的关系。一般H取60~120mm。

螺旋筒的长度L 与输送能力无关,螺旋筒过长,不仅增加了制造成本,还将增加螺旋筒与筒体联结螺栓所受的应力,因此在保证密封的情况下,应尽量缩短螺旋筒的长度。

虽然螺旋叶片的头数与输送能力不直接相关,但增加头数可增加物料的实际填充率,也可使刚送入螺旋筒的物料尽快输送出去,避免漏料,所以采取多头数叶片有一定的必要性,头数一般取4~8。

2.3.2 锥套

锥套的小端需与进风管配合,大端需与滑环腹板配合,如图4 所示。为避免安装及运行时的干涉,设计时小端直径D4需比进风管大10~15mm,大端直径D5须比腹板内径小10~15mm。

锥套的长度L1越小越好,长度越小,倾斜β1越大,下料越顺畅,但长度L1也不能太小,否则会导致进料溜管伸入锥套的尺寸过小,容易导致漏料,一般情况下,β1≥15°。

锥套内部可增加耐磨衬套,磨损时仅更换衬套即可,可延长使用寿命,降低成本。

3 设计实例

表3 物料的容重

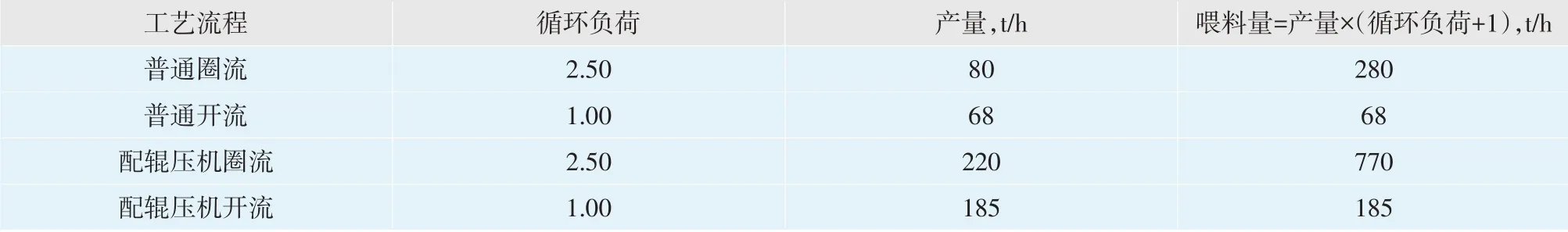

表4 4.2m×13m水泥磨不同工艺流程喂料量*

接下来以ϕ4.2m×13m 水泥磨进料装置的设计为例来简述一下进料装置的设计过程。

磨机的进料装置应满足其最大喂料量,不同生产工艺,磨机的喂料量也不同,由表4可知,在配辊压机圈流的情况下,ϕ4.2m球磨机的最大喂料量为770t。

根据式(1),ψM溜子填充率选85%,溜子的有效截面积应为:

溜子的角度选60°。

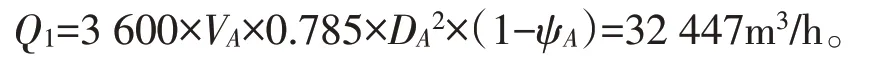

根据公式(3),球磨机填充率ψA取30%,磨内风速VA取1m/s,磨机有效内径DA=4.05m。

则磨机所需风量为:

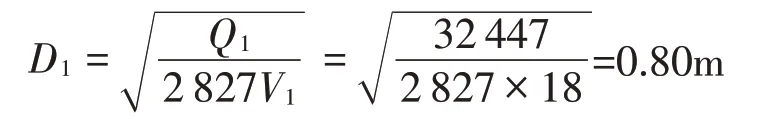

根据式(2),取风管内风速V1=18m/s,可求出风管的最小直径为:

考虑到一定的富余量,取风管外径为D1=900mm。

再根据球磨机的填充率ψA=30%,磨机有效内径DA=4.05m,由绘图软件可算出,腹板的内径应为1 270mm。

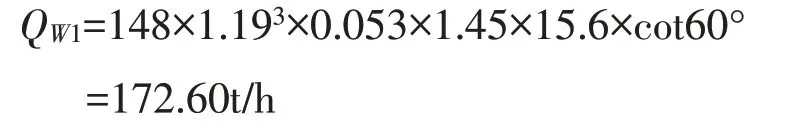

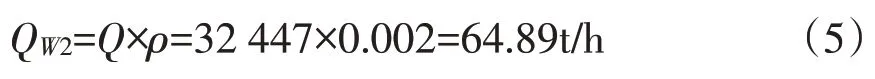

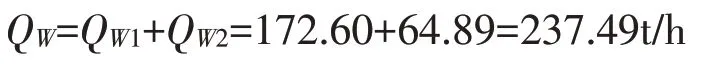

若进料筒采用螺旋筒方式,考虑到螺旋筒厚度及安装间隙,螺旋筒的内径取1 190mm,叶片高度取120mm。可知,在物料不高于叶片高度时,肯定不会漏料,由绘图软件可算出此时螺旋筒的填充率ψ=5.3%。取叶片倾角β=60°,熟料容重γ=1.45t/m3,磨机转速n=15.60r/min,根据式(4),可求出螺旋筒的输送量:

高于螺旋筒叶片的物料,有一部分被风吹入磨机,这部分的物料量可用式(5)估算:

式中:

Q——螺旋筒的风量,与磨机风量Q1相同

ρ——气体含尘浓度,取0.002t/m3

故螺旋筒的输送能力为:

结合表4可知,配辊压机圈流的生产工艺需要770t/h 的喂料量,螺旋筒的输送能力237.49t/h<770t/h,不能满足使用要求;锥套可视为进料溜管的延长部分,其输送能力等同于进料溜管的输送能力,因此在配辊压机圈流生产工艺下,应该选择锥套进料。

4 结语

进料装置是磨机与工艺管道连接的装置,既要顺利地把物料喂入磨机,还要保证不漏料不漏风。本文对进料装置各部分的设计要求做了简单说明,同时又对ϕ4.2m×13m球磨机配辊压机圈流生产工艺下的进料装置进行了设计计算,供从事球磨机设计和改造工作的同行参考。