水泥厂管道力学性能数值模拟研究

宋泽俊,石珍明,孔庆森

1 概述

采用新型干法水泥生产技术建造的多条万吨生产线的运行,标志着新型干法水泥生产技术进入了更高水平的发展时期[1]。为适应新时期的发展要求,水泥厂主机设备选型及工艺布置也在不断优化,并取得了一定效果。作为连接主机设备的热风管道也在不断优化,但由于大规格热风管道具有荷载重、尺寸大、温度高等特点[2-3],传统的管道应力计算方法不能满足管道及其局部的应力分析及校核。

我们以出预热器热风管道为例,采用有限元方法对水泥厂热风管道的应力分布、热变形等进行详细分析,并采用美国ASME标准对应力结果进行评定,据此设计大规格热风管道,选择合适的管道材料。

2 管道力学性能的数值模拟分析

2.1 管道材料选取

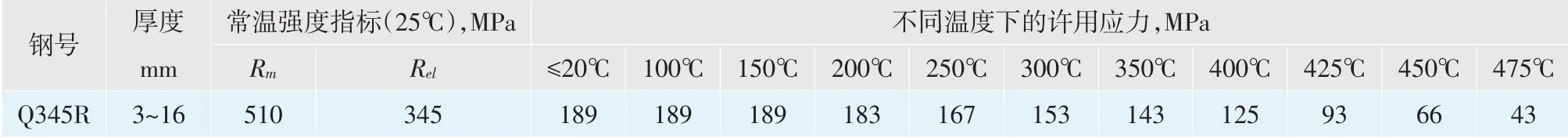

目前,随着单条新型干法水泥生产线产能的进一步提高,不仅对原料磨、水泥磨等大型设备有了更高的要求,同时,也对溜子、风管等非标设备提出了更高的要求。本文所述出预热器热风管道的设计温度为450℃,风管直径为ϕ4 200mm,管道壁厚为8mm。根据GB 150-1998,之前常规设计中风管材料Q235 最高的设计温度为350℃,无法满足450℃高温要求,因此需要重新选择合适的材料。经分析并根据GB 150-1998,我们决定采用综合力学性能良好、能够耐450℃高温的Q345R。表1 和表2 分别为Q235B 和Q345R 在不同温度下的许用应力表。

2.2 模型建立及其简化

目前,相对成熟的机械三维软件较多,我们采用Solidworks 软件建立三维管道模型,然后导入有限元分析软件进行管道应力分析。

由于该热风管道直径较大,管道布置的距离较长,若直接建立管道模型进行分析,会造成计算量过大,分析时间过长,并且管道膨胀节的非线性分析会进一步增大计算量及计算时间,需对该热风管道模型进行适当简化。

该热风管主要由管道及其膨胀节相连而成。我们采用分段方式对风管进行应力分析,即在管道膨胀节处断开风管,只对管道部分进行应力分析。管道位置主要由支座固定,若保证管道的热膨胀量小于膨胀节最大位移吸收量即可保证膨胀节的安全性,因此,可不对膨胀节进行应力分析。由于整个管道较长,直径较大,即便是分段对管道进行计算,计算量仍然较大,需根据不同工况,选取各段中载荷较大、跨度较长的部分进行应力分析。

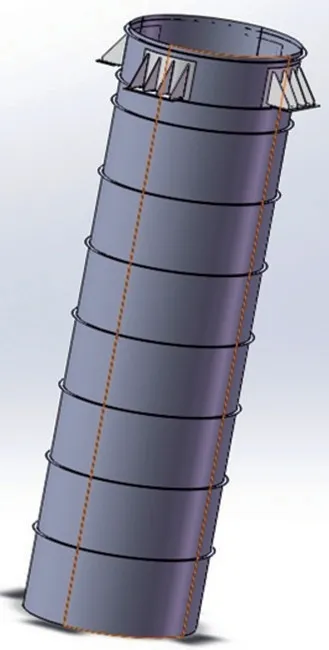

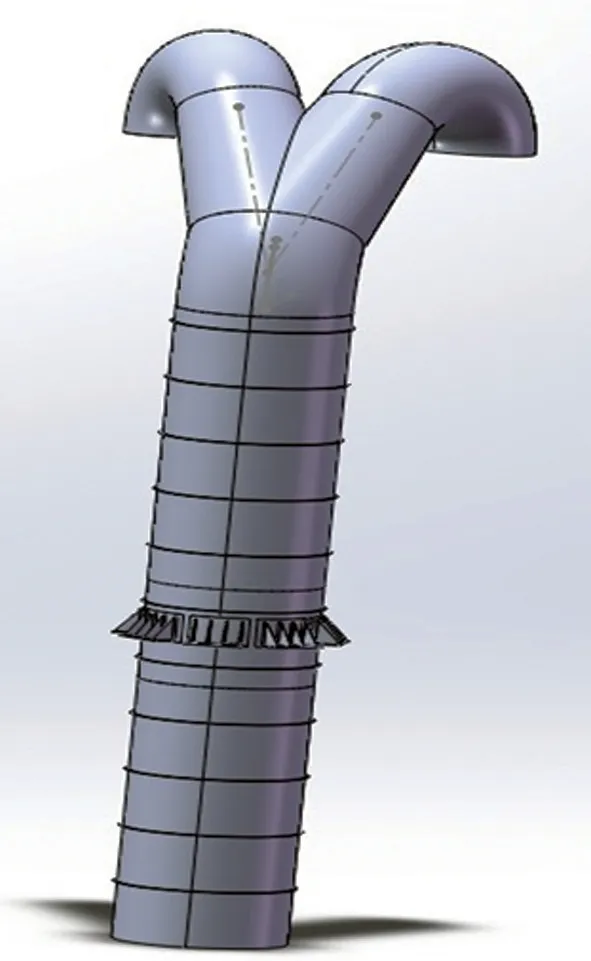

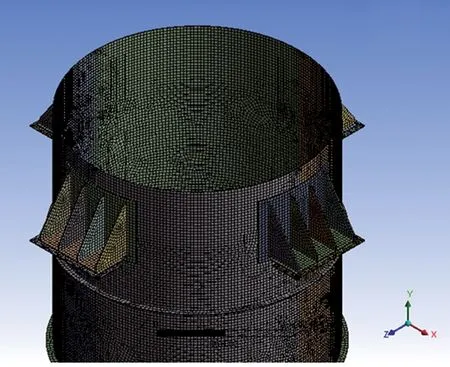

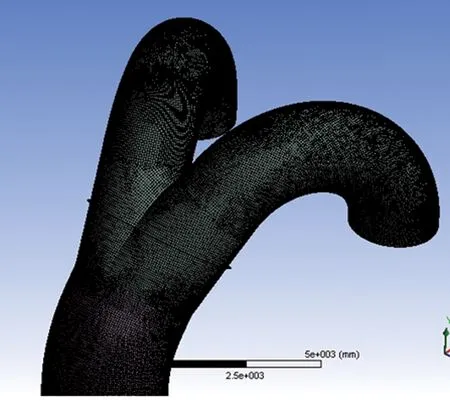

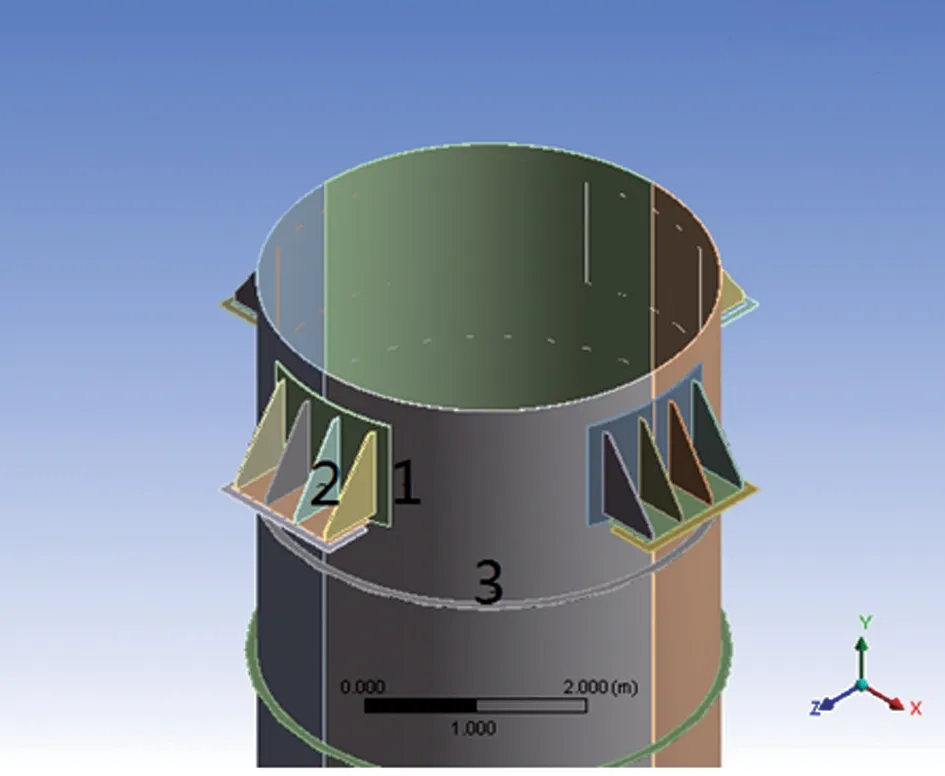

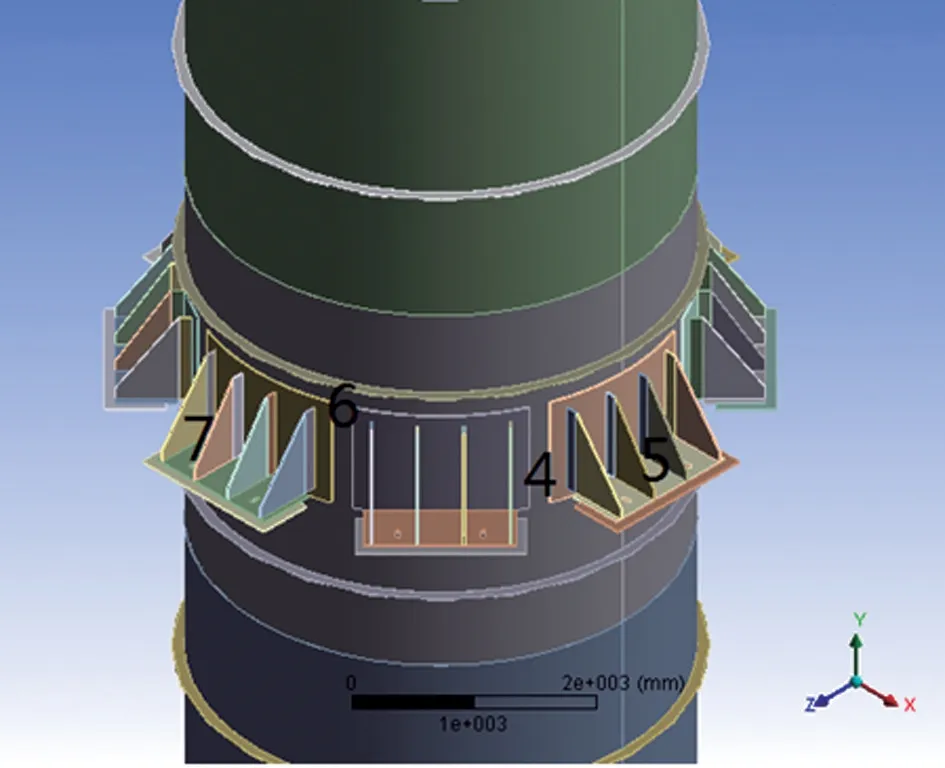

我们选取垂直段长度为20m 的直管段及出一级预热器至顶层固定支座段的风管进行应力分析(见图1、2)。

图1 垂直段三维模型

图2 风管顶部弯头部分三维模型

由于保温材料、积灰等对管道的刚度影响较小,简化该部分的几何模型,而以附加荷载的形式加载。

2.3 网格划分

在有限元分析软件中,合适的网格尺寸选择尤为重要,直接决定计算结果的准确性,也决定了计算时间以及计算量。特别是大风管,由于其尺寸较大,网格划分过细会造成计算量过大,计算时间过长,影响工程设计进度,而网格选择过大会降低计算的准确度。

表1 Q235特定温度下的许用应力

表2 Q345R特定温度下的许用应力

针对前文所述,结合热风管道的特点,在以下几处对管道网格进行加密。

(1)在管道与支座连接部位,对管道网格进行加密。

(2)在管道弯头部分对网格进行加密。

(3)在管道接口、分叉部分对管道进行加密。(4)在管道配置加强筋以及法兰位置对管道进行加密。

(5)在其他几何形状突变等应力集中位置对管道网格进行加密。

根据以上原则,我们对两个三维模型进行了网格划分,如图3 和图4 所示。直管节部分的网格数量为20.54 万,节点数为85.10 万;上部弯头部分的网格数量为29.93万,节点数为109.45万。

2.4 载荷和约束条件

根据项目情况,该受力分析需考虑的载荷如下:

(1)风载荷

管道风载荷在管道工程设计中是非常重要的一个荷载,常规的设计中对于风载荷的考虑相对较少,我们采用如下公式计算管道风压。

图3 直段部分网格划分结果

式中:

ρ——空气密度,kg/m3

v——风速,m/s

q——风压,Pa

(2)地震载荷

常规设计中很难计算管道的地震载荷,而采用有限元方法计算管道应力则可以很容易地根据不同地区地震等级直接设置地震加速度。管道积灰和保温层作为附加荷载加载到管道内外表面,通过设置的地震加速度就可以直接计算管道、管道积灰以及管道保温层在地震工况下的应力分布,从而在设计阶段就可确保水泥厂管道在地震中的安全。

(3)管道积灰

在水泥生产线中,许多管道的布置与水平面的夹角较小,会造成管道内积灰,因而给管道带来附加质量。管道积灰方式有两种,一种是水平风管积灰,积灰主要沉积在管道底部;另一种为非水平管道,积灰沿着管道内壁均匀分布。

积灰以附加荷载的形式加载到管道内壁。

(4)保温层质量

水泥厂的热风管道温度往往较高,若管道外壁直接裸露在空气中会导致管道壁面的热损失,降低管道内热风的温度,进而影响生产,因此应根据需要在管道外壁面加装保温层,并用小型角钢、螺栓螺母铁丝等固定保温层。

图4 弯头部分网格划分

保温层的厚度应根据不同的工况设置,工程设计中一般简化为计算厚的风管保温层及其附件的质量。但这种计算方法过于简化,无法精确反应保温层的质量。在采用有限元计算管道应力时,可先根据式(2)计算保温层质量。

式中:

m2——保温层质量,kg

D——管道外径,m

L——管道长度,m

β——每平方米保温层质量,kg/m2

根据式(2)得到保温层质量后,以附加荷载的形式将其加载到管道外壁上。相对于以前估算保温层质量的方法,有限元计算方法更加灵活,可根据不同工况计算不同保温层厚度下的质量,计算更加精确。

(5)管道自身重量

有限元方法直接采用对几何模型积分的方式,精确计算出管道的体积v,再用式(3)即可精确计算出管道自重而无需以往计算需要的经验系数。

式中:

m——风管自重,N

ρ——风管材料密度,kg/m3

g——重力加速度,N/kg

v——管道体积,m3

与以往经验系数计算法计算管道重量相比,有限元算法能更加精确地计算出管道及其附件的重量,而不用根据经验系数估算[4]。

(6)管道附件如阀门的重量、膨胀节重量等[5]

管道阀门是管道中较为重要的附件,由于其刚度较大,能对管道起着局部加强的作用,阀门重量一般由设备厂家给出。

膨胀节对于吸收管道热变形、连接管道起着重要作用。

(7)真空负压载荷

在常规的管道应力计算中,一般不考虑管道的真空载荷,计算结果往往会有一定的误差,尤其是管道真空度较大、温度较高时,会造成管道坍塌。

(8)温度

在常规管道应力计算中,首先计算出管道最大应力σmax,然后与管道所处温度下材料的许用应力σ进行比较。例如,管道温度为350℃,Q345R材料在此温度下的许用应力σ 为143MPa,若计算出管道σmax>143MPa,则管道设计不合理,需重新设计管道、管道支撑以及膨胀节等。若σmax<143MPa,则管道设计合理。这种管道应力分析,对于温度的考虑仅限于不同温度下管道材料的许用应力,未考虑管道支座在实际工作中不加保温层导致支座散热,形成的管道及其支座间的温度应力,这在常规管道设计中无法计算。而采用有限元数值计算方法可以先计算出温度分布,在此基础上进一步计算出管道的应力分布,这样就可精确计算出管道及其支座附件等之间的温度应力,从而在设计中避免局部温度应力过高而导致的管道破坏。

出预热器热风管道的内壁温度为450℃,管道外壁面有保温层且管道壁厚较小(8mm),管道壁面热损失较小,因此可以忽略其热扩散和热辐射带来的热量损失,管道壁面可视为温度均为450℃。在管道支座处,没有施加保温材料,支座外壁面与空气有对流散热,对流散热系数取40W/m2·℃。

(9)摩擦力

水泥厂管道两端一般由一个固定支座和一个滑动支座支承。由于管道的热膨胀等因素,管道与支座间会产生摩擦力。摩擦力的大小:

式中:

G——摩擦力,N

f——钢与钢之间的摩擦系数

Fm——摩擦面上的正压力,N

(10)管道受力计算

水泥厂热风管道的尺寸一般较大,管道应力的分析评定采用JB 4732-95《钢制压力容器分析设计标准》。

根据JB/T 4732 标准,以如下两种载荷组合对管道受力进行计算:

a(设计压力+设备自重+内装物料+附属设备自重+外部配件自重+风载荷)×1.2;

b(设计压力+设备自重+内装物料+附属设备自重+外部配件自重+地震载荷)×1.2;

对比载荷组合a和b,b号载荷组合计算的应力结果相对较大,所以若载荷组合b满足要求即可证明载荷组合a也满足要求。

文中分析的两个三维模型均为四个垂直支座固定的管道,以支座底部约束方式固定管道,支座底部y轴方向(重力方向)位移为0mm,在支座的螺栓孔处采用螺栓约束,其余约束为自由[6]。

2.5 求解方法

根据水泥厂热风管道的特性,对管道及其支座应力分布采用热—结构耦合方法进行分析。

3 结果分析

图5 为垂直段风管总体变形放大图,图6 为y方向的变形图(其中y方向即为重力方向)。从图5中可以看出,垂直段风管总体最大变形位于最下部远离固定支座位置,与实际情况相符;靠近固定支座端变形很小,此处的膨胀节主要用于吸收上部管道的变形;此段风管选用三波纹金属膨胀节,其可吸收的最大轴向变形为153mm。而从图6 中可以看出,最大的轴向变形量为-78mm,小于三波纹膨胀节的极限轴向吸收量,选用三波纹膨胀节可满足要求。

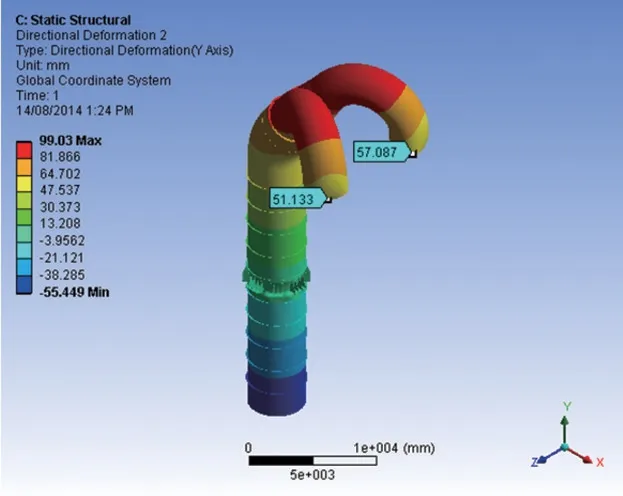

图7 为弯头段风管总体变形放大图,图8 为y方向的变形图(其中y 方向即为重力方向),图9 为沿x 方向的变形图。从图8 中可以看出,弯头段总体最大变形位于入一级预热器分叉部分最顶端位置,与实际情况相符;靠近固定支座端变形很小,两个与一级预热器相连的管道最大变形为78.42mm,图9 中此处的变形主要是由x 方向的热膨胀引起的,其膨胀量为53.238mm;因此在该位置采用两个一波的膨胀节吸收该处的变形。两个波纹膨胀节间距为540mm,总体可吸收最大变形为111.89mm(水平方向为54mm,竖直方向为98mm),选用间距为540mm的两个一波纹膨胀节即可满足要求。弯头段风管部分最底端轴向位移为55.787mm,采用三波纹膨胀节可吸收最大轴向变形为153mm,而膨胀节另一端为固定支座,故此三波纹膨胀节可满足要求。

图5 垂直段风管总体变形放大图

图6 垂直段风管y方向的变形图

图7 弯头段风管总体变形放大图

图8 弯头段风管y方向的变形图

图9 弯头段风管x方向的变形图

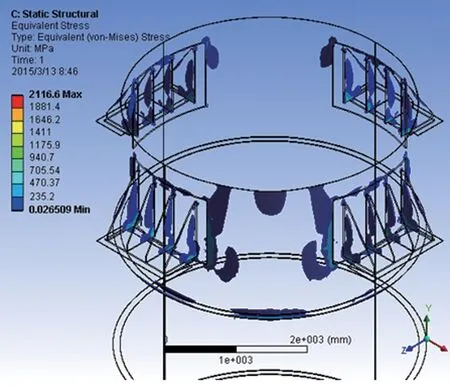

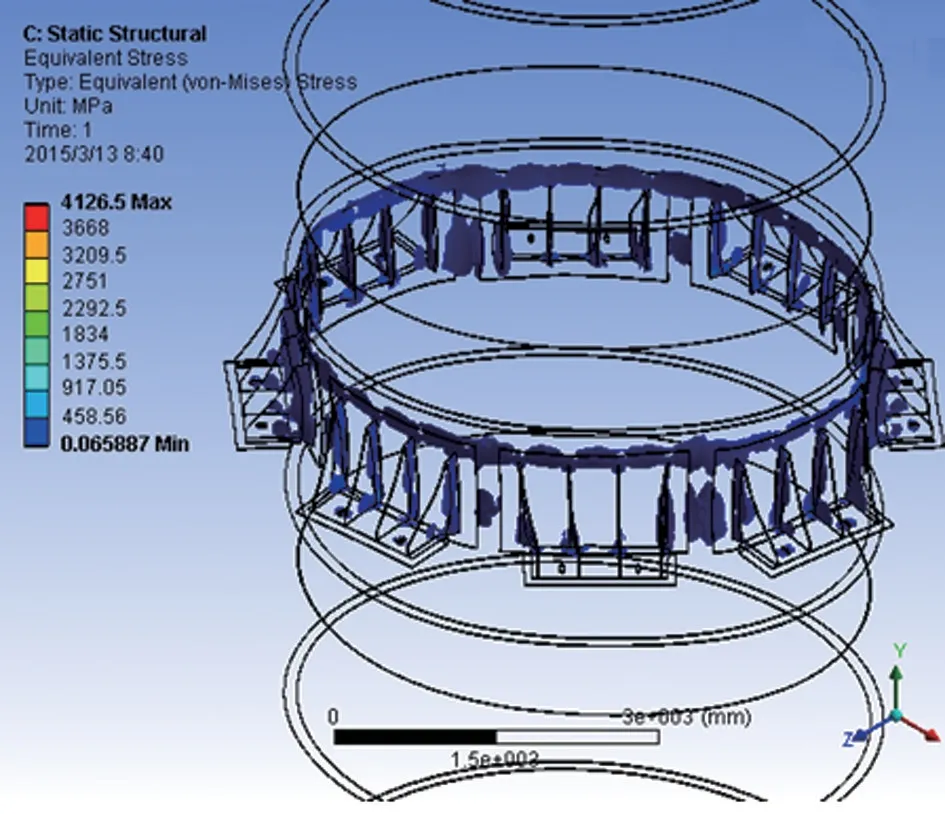

图10 为直段风管应力>66MPa(450℃下Q345 R 的许用应力)时的应力云图,图11 为管道及其支座的温度分布图。从图10 中可以看出,直段风管应力>66MPa 的部分主要在支座以及管道与支座连接的位置,主要是由于温度热应力引起,但并不能说明风管设计失效,需对管道在此部分的应力进行进一步分析。参照美国标准ASME-VIII-2 Part 5 Design by analysis,对应力>66MPa的支座以及管道部分进行进一步分析。

图12 为弯头段风管的应力>66MPa 时的应力云图。图13 为弯头段风管的温度分布云图。从图12 中可以看出,在支座和管道壁面接触位置,支座加强筋温度变化较大,由此产生的温度应力也较大,需要参照美国标准ASME-VIII- 2 Part 5 Dsign by analysis,对 管道以及支座应力>66MPa 区域进行线性化应力分析。

针对风管壁面以及支座危险截面的分布,确定对以下七个危险截面的应力进行线性化分析,七条线性化路径均沿壁厚方向。具体的分析路径1、2、3、4、5、6、7的位置见图14、15。

4 结果评定与总结

载入载荷以及边界约束条件,对应力较大部分进行进一步分析,按照以下两式对风管强度进行校验[6]:

式中:

Sm——材料对应温度下的许用应力,MPa

Pm——总体一次薄膜应力强度,MPa

PL——局部一次薄膜应力,MPa

Pb——一次弯曲应力,MPa

Q——二次应力,MPa

图10 直段风管应力>66MPa下应力云图

图11 直段风管管道及其支座的温度分布图

图12 弯头段风管的应力>66MPa下的应力云图

图13 弯头段风管的温度分布云图

图14 直段风管及支座线性化分析路径

图15 弯头段风管及支座线性化分析路径

表3 应力校核结果

计算结果见表3。

由表3 可见,危险截面的应力强度均通过校核,支座和风管满足强度要求,可应用于工程设计中。

5 结语

目前该部分预热器已投产运行多年,出预热器热风管道运行良好。实践证明,有限元数值模拟的分析方法能为水泥厂热风大管道的应力计算提供可靠的理论依据,该方法弥补了用普通线性简化方法计算大风管的不足,很好地解决了多接口热风管道、管道温度应力计算、管道局部应力、管道弯头应力、荷载的加载以及不同工况下管道应力等问题,为工程总承包提供了更有效、更可靠的设计依据。