钻井用内防喷旋塞阀流场数值模拟研究

李 帅 任连城 王蓉蓉 曾繁荣

(重庆科技学院机械与动力工程学院, 重庆 401331)

钻井内防喷旋塞阀是一种重要的钻杆内防喷工具,它是通过金属与金属的直接接触、挤压产生微变形而实现主密封。旋塞阀在现场使用过程中,可能出现球阀与阀座间的密封失效、阀座刺坏、球阀与本体间被泥浆充填、阀座密封面锈蚀等问题[1-2],直接或间接地影响其使用寿命和防喷性能[3]。当前有关内防喷旋塞阀的研究涉及对其失效原因、密封改进和结构的分析[4-6]等,对其内部的流场模拟研究较少,且有关模拟研究也主要是以清水为流体介质[7-8]。本次研究,将模拟在出现井涌或井喷的实际工况下旋塞阀内部的液相和固相流状况,探究其内部流场的速度和压力分布,分析阀芯关闭角度和井筒钻井液压力(钻杆内井口流体压力)对流体变化规律的影响,希望能为旋塞阀结构的优化、顶驱内防喷装置的改进提供参考依据。

1 流体动力学控制方程

工程中流体的流动遵循物理守恒定律。此次模拟旋塞阀内部的液固两相流场,有关计算主要运用到质量守恒和动量守恒方程及组分方程[9-10]。

1.1 流体动力学基本方程

根据流体动力学基本假设,在分析中忽略固相自身变量的脉动、液相的密度脉动和质量源脉动,可得湍流两相流基本方程组[11]。

由质量守恒,可得连续性方程:

(1)

由动量守恒,可得动量方程:

(2)

当流体黏度不变且不可压缩时,动量方程可表示为:

(3)

式中:ρ—— 流体密度,kgm3;

u—— 流体速度在坐标轴上的分量,ms;

xi——i取1、2、3时分别表示流体在x、y、z方向上的位移,m;

t—— 流体在系统中的运动时间,s;

p—— 流体运动到某一位置时的总压力,MPa;

μ—— 流体的动力黏度系数;

fi——i取1、2、3时分别表示单位质量流体受到的质量力在x、y、z方向上的分量,N。

液固两相流体介质可能存在质的交换,每一种组分都要遵守组分质量守恒定律,即:

div(Dlgradml)+Sl

(4)

式中:Sl—— 单位体积内组分的生成率;

Dl—— 扩散系数;

v—— 流体的运动黏度系数;

ml—— 单位体积内组分的质量,kg。

1.2 湍流模型的选择

实际工况比较复杂,钻井液的成分较多。本次模拟时假设:所用流体介质为连续不可压介质;钻井液中的流体为液态水和固相颗粒;固体颗粒介质为同一粒径的刚性颗粒,不存在变形等变化;钻井液在旋塞阀内的流动过程与旋塞阀及外界不存在热量的转移和交换。

在旋塞阀的启闭过程中,其内部流场中出现漩涡,即存在湍流现象。针对湍流现象,工程中常采用雷诺平均对瞬态N—S方程做时均处理。本次模拟研究也采用雷诺平均法。

湍流动能经模化后的k(湍动能)的输运方程为:

(5)

经模化后的ε(湍流耗散率)方程为:

(6)

式中,Ck、Cε、Cε1、Cε2为经验常数。Ck=0.09~0.11,Cε=0.07~0.09,Cε1=1.41~1.45,Cε2=1.91~1.92。

2 旋塞阀流场的数值模拟

在正常钻进和流体循环过程中,旋塞阀始终处于全开状态。在发生井涌或井喷的特殊情况下,流体会从钻柱下部往井口返流,此时需紧急关闭旋塞阀。在关闭旋塞阀过程中,井筒内返上的钻井液会对旋塞阀的阀芯和阀座等结构造成磨损。本次模拟研究,以旋塞阀下端为流体的入口。

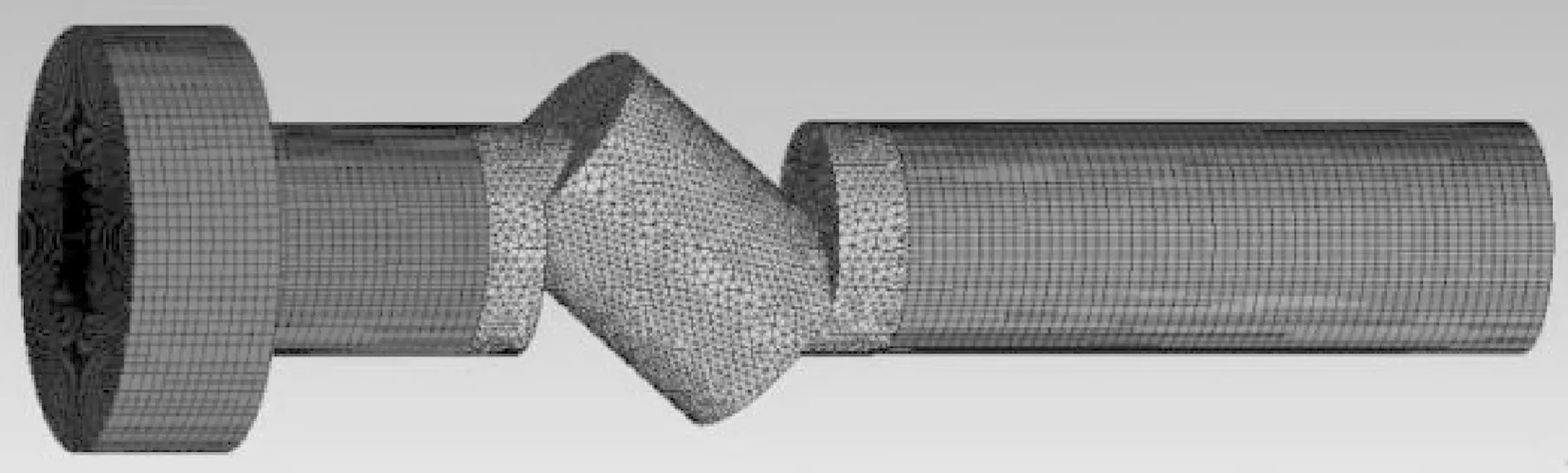

2.1 旋塞阀流道物理建模

以钻井现场使用的内流道直径76 mm的内防喷旋塞阀为例,应用三维建模软件Solidworks,建立阀芯在不同关闭角度下的旋塞阀内部流场模型。阀芯旋转40°时的流场几何模型如图1所示。对旋塞阀流道结构的网格划分,混用六面体网格和四面体网格,兼取六面体网格的省时、高精度和四面体网格的高适应性优点[12]。设置网格的最大单元尺寸为 2 mm×2 mm(如图2)。

图1 旋塞阀内部流场的几何模型(阀芯旋转40°)

图2 旋塞阀流道结构网格(阀芯旋转40°)

模拟旋塞阀流场时采用液固两相流作为流体介质,液相介质为水,固相介质为同一粒径的颗粒。通过调研,设置固体颗粒的密度为2 600 kgm3,黏度为1.72×10-5kg(m·s);设置混合模型初相为水,次相为固体颗粒,利用压力基求解器进行求解,离散格式为二阶迎风。根据实际工况,施加下列边界条件。

(1) 入口边界为旋塞阀下端的入口压力,流体为固液两相。根据不同的井筒压力,设置不同的入口压力。

(2) 出口边界采用出口压力。鉴于管道中存在一定的背压,设置出口压力为5 MPa。

(3) 壁面无滑移。对近壁面,采用标准壁面函数处理。

3 模拟结果及分析

在阀芯的不同关闭角度和不同的井筒钻井液压力(钻杆内井口流体压力)情况下,旋塞阀的内部流场会受到不同的影响,导致的磨损和冲蚀的状况也会不同。因此,分别从阀芯关闭角度和井筒钻井液压力方面进行液固两相流数值模拟研究,探讨旋塞阀内流体介质的运动规律。

3.1 阀芯关闭角度的影响

钻井过程中如发生井涌或井喷,需紧急关闭旋塞阀。在阀芯的不同关闭角度下,井筒中上返的流体对旋塞阀的冲蚀和磨损情况是不尽相同的。保持井筒钻井液压力不变,设置不同的阀芯关闭角度,模拟旋塞阀内部流场。模拟的阀芯关闭角度为0°、10°、20°、30°、40°、50°、60°、70°。在关闭角度为80°时,旋塞阀内已无流体通过。

根据调研结果,将模拟选择的井筒流体返入旋塞阀的压力设置为40 MPa,即入口压力为40 MPa;出口管道背压压力为5 MPa;固体颗粒直径为30 μm,入口处固相体积分数为20%。通过模拟,在FLUENT自带的后处理中,得到不同关闭角度的旋塞阀内部流场速度云图、压力云图和固相颗粒分布图。整理模拟所得结果,得到最大流速、最大压降和最大固相体积分数随阀芯关闭角度的变化曲线(如图3)。

图3 最大流速、压降、固相体积分数与阀芯关闭角度的关系

(1) 随着阀芯关闭角度的增大,最大的流速逐渐减小。在关闭角度由0°增至70°的过程中,最大的流速从258.2 ms减小到135.9 ms;最大的压降从48.05 MPa降低到36.27 MPa。在旋塞阀下端入口压力不变的情况下,随着旋塞阀关闭的过程,井筒中能返流上去的流体越来越少,入口流量逐渐减小,因而压降和流速均逐渐降低。阀芯关闭到任意角度时,旋塞阀内流体介质最大的流速都出现在阀芯与阀座相接触的地方,此处的压降也是最大的。因此,含有固相颗粒的钻井液对此处的冲蚀破坏是最严重的,容易导致密封失效。

(2) 在旋塞阀的阀芯两端存在较大的压差,且阀芯和上下阀座内均有漩涡存在,出现了固相颗粒堆积。当阀芯的关闭角度较小时,固相颗粒主要堆积在下阀座的入口处。随着阀芯关闭角度的增大,最大固相体积分数呈先增大而后减小的趋势,固相颗粒逐渐堆积到下阀座和阀芯相接触的地方以及阀芯的内部,其中最大的固相体积分数为入口处的2倍多。此时要对旋塞阀内部进行清洁;否则,干涸的钻井液将会增大其旋转力矩,造成旋转困难,且会破坏阀芯处的密封。

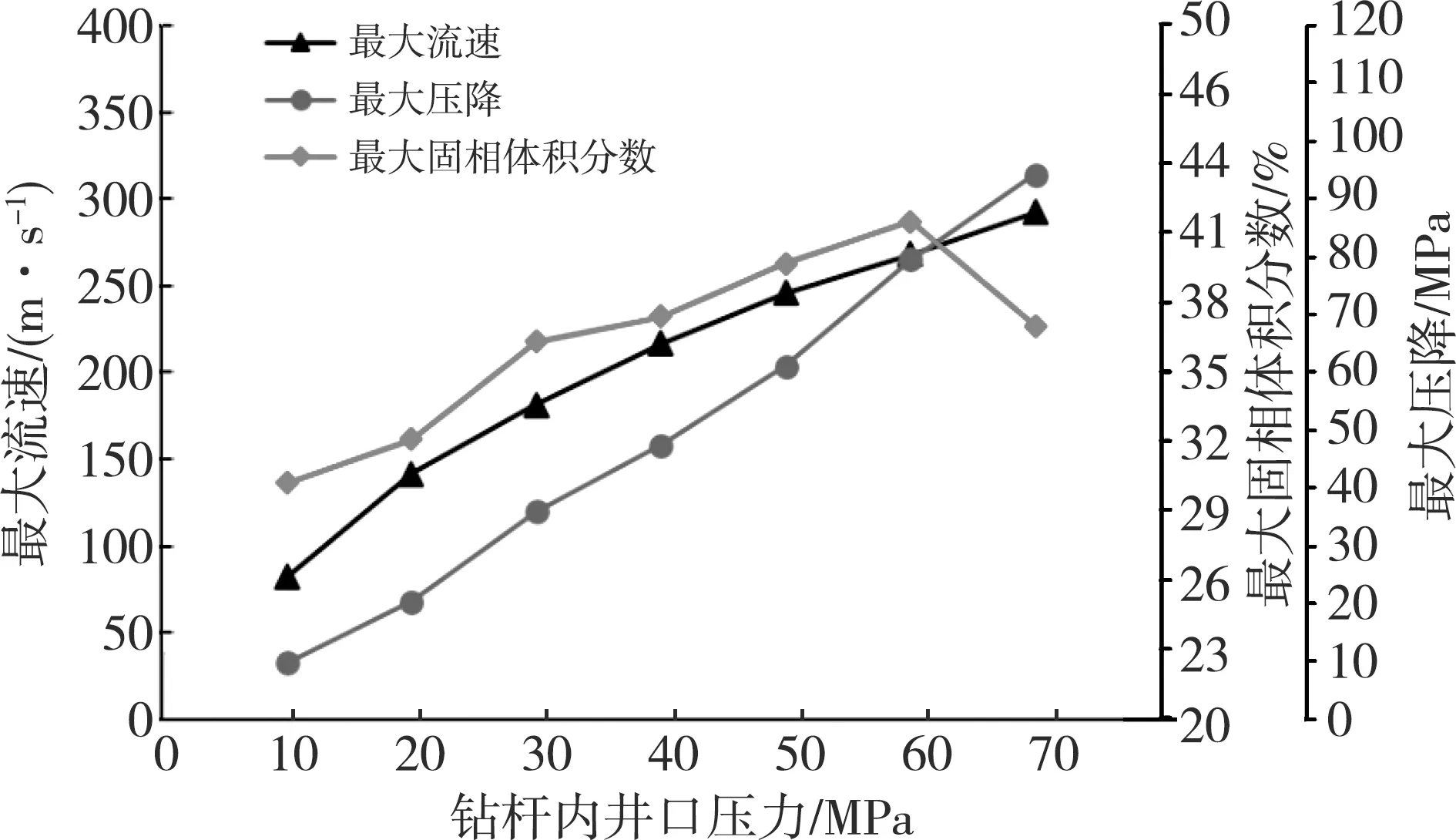

3.2 井筒内压力的影响

随着钻井深度的增加,井筒内的压力将会发生改变。在发生井涌或井喷时,井筒内流体压力的急剧变化会引起钻杆内井口处(即旋塞阀下端入口处)压力的变化。根据实际钻井工况,模拟设置阀芯关闭角度为40°;旋塞阀下端入口处压力分别为10、20、30、40、50、60、70 MPa;钻井液中的固相颗粒粒径不变,直径为30 μm,入口处的固相体积分数为20%。将模拟分析结果绘制成曲线,如图4所示。

图4 最大流速、压降和固相含量与钻杆内井口压力的关系(阀芯旋转40°)

从模拟结果来看,随着井筒中流体压力的增加,旋塞阀内部的最大流速是呈指数型增加,从82 ms增加到了292.1 ms;最大压降则呈线性增加,从9.71 MPa增加到了94.14 MPa。在井筒内流体压力较小时,旋塞阀内的固相体积分数已达30.2%,固相颗粒已经发生沉积。井筒中流体压力逐渐增大,最大的固相体积分数也逐渐增加,固相颗粒沉积越来越严重。当钻杆内井口流体压力达到60 MPa左右时,最大的固相体积分数达41.5%。流体流速随压力继续增加,则将阀芯内的固相颗粒冲出阀芯,此时对阀芯的冲蚀也比较严重。

4 结论及建议

(1) 模拟结果表明,在阀芯和阀座接触的位置,流体的流速最大。此时,在液固两相的作用下,旋塞阀承受的流体介质的冲刷和磨损是最严重的。因此,应当增加上阀座材料的硬度,可选用具有良好综合性能的优质调质钢。阀芯和阀座的材料性能不一样,也有助于避免它们在高压密封的情况下发生粘着磨损。

(2) 在下阀座和阀芯相接触的位置以及阀芯的内部存在较大压差,使其负压区域出现旋涡,这些位置因而容易出现固相颗粒堆积。干涸的固体颗粒会严重影响旋塞阀的使用性能。因此,应当对上述位置及时进行清理,同时可注入润滑脂,填充产生的空腔,润滑阀芯的密封面,降低摩擦系数,减小启闭旋塞阀时的摩擦力矩。

(3) 阀芯在不同关闭角度时,不同压力的上返钻井液对阀芯和阀座的磨损不尽相同。当旋塞阀的阀芯关闭角度在60°左右时,最大的固相体积分数达到最大,此时阀内最容易发生固相颗粒沉积。在需要紧急关闭旋塞阀时,转阀动作应当迅速,尽量缩短旋塞阀关闭过程的时间,这样也可减少固相颗粒的堆积,保证阀芯开启或关闭到位。