板式精馏塔在油脂浸出车间的应用

张利军,张瑞洋,吴之强,何远平,王爱辉

(1.无锡中粮工程科技有限公司,江苏 无锡 214035; 2.中储粮镇江粮油有限公司,江苏 镇江 212006; 3.青岛和合汇途工程技术有限公司,山东 青岛 266000)

浸出法制油作为一种高效制油方法在油脂行业广泛应用。在浸出制油过程中,溶剂浸出料坯或预榨饼后,得到浓度为20%~35%的混合油,经过蒸发工艺后混合油浓度为98%左右,再利用汽提工艺将混合油中的残留溶剂去除获得毛油,实现油脂与溶剂的分离。混合油汽提的主要设备是汽提塔,汽提塔工作效果的好坏,直接影响浸出毛油的质量、浸出车间消耗以及后续精炼工艺的进行[1-2]。

现有的混合油汽提设备主要是降膜汽提塔,按结构形式分为层碟式汽提塔、层式汽提塔、管式汽提塔和填料式汽提塔等,这些设备广泛应用于浸出车间混合油的汽提,但在长期的生产实践中发现多数汽提塔存在一定的弊端,如:多采用外夹套加热形式,设备预热较为缓慢,蒸汽损耗较大,利用效率较低;汽提塔内部的塔盘或填料经长时间使用后容易结垢,清洗困难;生产稳定性差,不易控制[3]。虽然工程技术人员通过更改层板的结构或者在层板加设夹层的方式对降膜汽提塔进行改造或者改型设计,但其整体效能始终无法大幅度的改变。板式精馏塔是石油化工行业进行精馏的一种塔式汽液接触分离装置,是汽提分馏工艺的核心设备,其结构形式简单、分馏效果好。板式精馏塔用于混合油汽提工艺,较大地提高了汽提的效率,降低了能耗,改善了毛油的质量。兹对板式精馏塔在油脂浸出车间的应用进行介绍,供同行参考。

1 精馏工艺与汽提工艺工作原理

精馏工艺是利用混合物中各组分挥发度不同而将各组分加以分离的一种分离过程。精馏通常在精馏塔中进行,气液两相通过逆流接触,进行相际传热传质。液相中易挥发组分进入气相,气相中难挥发组分转入液相,于是在塔顶可得到几乎纯的易挥发组分,塔底可得到几乎纯的难挥发组分。料液从塔的中部加入,进料口以上的塔段,把上升蒸汽中易挥发组分进一步增浓,称为精馏段;进料口以下的塔段,从下降液体中提取易挥发组分,称为提馏段。混合油精馏分离工艺中,当蒸汽与混合油逆向接触时混合油中的溶剂汽化分离后随蒸汽一起从塔顶被带出精馏塔[4]。汽提工艺根据相平衡原理,一定温度下的液体混合物中,每一组分都有一个平衡分压,当与液相接触的气相中该组分的平衡分压趋于零时,气相平衡分压远远小于液相平衡分压,则组分将由液相转入气相,即为汽提原理。汽提工艺将蒸汽作为载气通入混合油中,使载气与混合油充分接触,使混合油中的溶解性溶剂作为挥发性物质向气相转移,从而达到脱除混合油中残余溶剂的目的。

2 板式精馏塔与层碟式汽提塔结构特点

板式精馏塔是一种应用极为广泛的气液传质精馏设备,它通常由一个呈圆柱形的壳体及其中按一定间距水平设置的若干塔板所组成。塔内混合油依靠重力作用,由上层塔板的降液管流到下层塔板的受液盘,然后横向流过塔板,从另一侧的降液管流至下一层塔板。溢流堰的作用是使塔板上保持一定厚度的混合油层。蒸汽则在压力差的推动下,自下而上穿过各层塔板的气体通道,分散成小股气流,鼓泡通过各层塔板的混合油层(见图1)。在塔板上,气液两相密切接触,进行热量和质量的交换。在板式塔中,气液两相逐级接触,两相的组成沿塔高呈阶梯式变化,在正常操作下,液相为连续相,气相为分散相。塔板是带有溢流堰或降液管的孔板,与下端的塔板组成密封区,引导蒸汽通过塔板间的孔。孔的数量和直径需要设定,以保证通过孔的是蒸汽而非冷凝水。

图1 精馏塔塔板(a)与汽提塔碟盘(b)

层碟式汽提塔由顶盖、塔体和底部构成。混合油从进口管进入后,首先收集到溢流盘内,然后再通过溢流盘溢流到锥形分配碟上,由环形分配碟收集后进入下一碟盘组的溢流盘内(见图1)。在该工艺过程中必须保证从溢流盘流出的浓混合油在锥形碟面上形成很薄的液膜向下流动,由环形盘承接后流至第二组碟盘的溢流盘,再溢流分布成薄膜状向下流动,混合油就这样自上而下淋成液幕,同时直接蒸汽与溶剂组成的混合气体自下而上穿行,与层层液幕逆向接触,从而将混合油中的溶剂分离出来。

3 板式精馏塔应用实践

以5 000 t/d大豆浸出制油生产线混合油汽提工艺为例,板式精馏塔应用情况如下。

3.1 汽提工艺技术参数(见表1)

表1 5 000 t/d浸出制油生产线汽提工艺技术参数

3.2 板式精馏塔技术参数

5 000 t/d大豆浸出制油生产线板式精馏塔设计技术参数见表2。塔内物系符合摩尔系流假定,精馏塔塔板数采用逐层计算法。采用理论数据确定塔内压力、使用温度和空塔气速,计算塔板节距、围堰高度、开孔率等参数[4],根据生产实践数据进行圆整校核。

表2 5 000 t/d浸出制油生产线板式精馏塔技术参数

3.3 汽提工艺主要消耗及产品参数

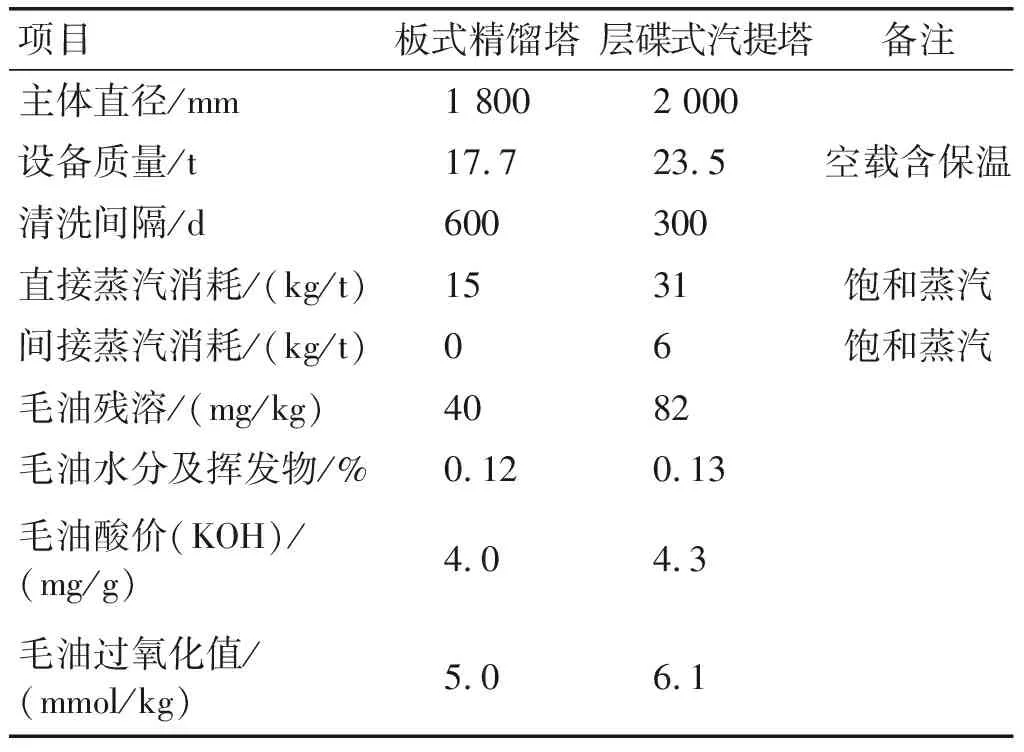

5 000 t/d大豆浸出制油生产线板式精馏塔与层碟式汽提塔在混合油汽提工艺中主要的消耗及产品参数见表3。

板式精馏塔与传统层碟式汽提塔相比结构简单、清洗间隔时间长、能耗低、指标优越、并且设备造价减少30%,是目前大型油脂加工企业比较认可的汽提设备,同时板式精馏塔还可以做到入塔混合油中溶剂浓度不超过5%时,毛油残溶不超过40 mg/kg,入塔混合油中溶剂浓度不超过8%时,毛油残溶不超过80 mg/kg。

表3 汽提工艺主要消耗及产品参数

4 结 语

板式精馏塔应用于混合油汽提工艺中,其生产能力大,不会发生大量的雾沫夹带、拦液或液泛等破坏操作的现象,设备整体操作稳定,当汽提负荷有较大范围的变动时,仍能在较高的传质效率下进行稳定的操作,并有长期连续操作所必须具有的可靠性。板式精馏塔结构简单,材料耗量小,制造容易,运输安装方便,耐腐蚀好,方便操作、调节和检修。板式精馏塔用于混合油汽提工艺,在耗能及毛油质量方面有较大改善。