烧结温度对大电流电场烧结制备W-Mo-Cu合金的影响

刘艳芳,冯可芹,周虹伶,柯思璇

(四川大学 机械工程学院,成都 610065)

W-Cu,Mo-Cu合金具备优异的导电导热和耐烧蚀等性能,广泛应用于电子电器、航空航天、军工机械等领域[1-2]。W-Cu,Mo-Cu合金相比,在铜含量相同的情况下,W-Cu合金的高温强度及抗烧蚀性等性能更佳,Mo-Cu合金的密度、热膨胀系数更小,可加工性更强。这些差异导致两种合金在某些场合的应用受到限制,如火箭燃气舵使用时须经受3000℃左右的高温粒子的高速冲击,Mo-Cu合金不耐烧蚀和热冲刷,因此常选用W-Cu合金作为原材料,但是W-Cu合金存在密度大、加工性能差、价格昂贵等问题[3-6]。唐亮亮等[7-8]的研究表明,W-Mo-Cu合金的性能在W-Cu和Mo-Cu之间连续可调,且与W-Cu合金相比,W-Mo-Cu合金的密度降低、强度提高,这表明W-Mo-Cu合金具有较大的性能优势,即:W-Mo-Cu合金可根据需要,合理设计3种元素的配比,灵活调节材料性能,有望实现W-Cu,Mo-Cu合金性能的优异组合,扩大材料的应用范围。

目前W-Mo-Cu合金的制备方法——熔渗法,存在烧结温度高、制备时间长、工艺繁琐等问题[9]。而大电流电场烧结工艺是近年来提出的一种新型快速烧结技术,主要利用电流通过试样产生焦耳热来实现快速烧结致密化。与传统烧结方法相比,大电流电场烧结工艺具备升温速率快、烧结温度低、烧结时间短、制得的晶粒细小等优势[10]。本课题组前期采用大电流电场烧结工艺在3min内制备的W-Cu合金的相对密度达94.84%[11]。由于W-Mo-Cu合金与W-Cu合金是类似的假合金,因此利用大电流电场烧结工艺制备W-Mo-Cu合金具有可行性。而W-Mo-Cu合金作为一种新型复合材料,相关研究则较少。本工作利用大电流电场烧结工艺制备了成分分布均匀的W-Mo-Cu合金,结合烧结过程中W-Mo-Cu合金的迁移机制,分析了烧结温度对W-Mo-Cu合金致密化及性能的影响,并给出了W-Mo-Cu合金的最佳烧结温度。

1 实验材料与方法

采用W粉、Mo粉、Cu粉作为原料,3种粉料的纯度均大于99.5%,平均粒度分别为2,2.5μm和5μm。首先将粉料按W∶Mo∶Cu=40∶40∶20(质量比)进行配比,并在粉料中加入少许酒精,以防粉料在球磨过程中被氧化。之后采用QM-QX2行星式球磨机将粉料球磨4h,其中球料比3∶1,转速150r/min。将球磨后的粉料压制成φ13mm×11mm的生坯,并将生坯放入Gleeble-3500D热模拟机中进行烧结。

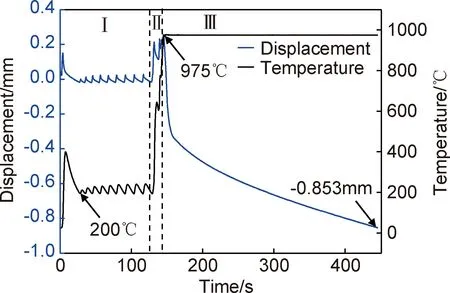

实验采用的烧结工艺,如图1所示。首先真空抽至10-3Pa后,以10℃/s的升温速率升温至200℃并保温120s;随后按50℃/s的升温速率分别升温至预置烧结温度(PT=875,900,925,950,975,1000℃),与此同时施加一个30MPa的压力并保温300s,然后断电冷却,取出W-Mo-Cu合金以备后续检测。实验过程中采集试样温度及轴向尺寸的变化数据,以分析烧结过程并计算烧结特征指数,数据采集频率为20Hz。

图1 烧结工艺示意图Fig.1 Schematic diagram of sintering process

根据阿基米德排水原理测量烧结体的密度ρs,由公式(1)计算相对密度ρre,其中ρth为W-Mo-Cu合金的理论密度。

ρre=(ρs/ρth)×100%

(1)

将烧结体沿基轴线剖开,采用S4800型扫描电镜观察烧结体的微观形貌,利用FD102数字便携式涡流电导率仪和MVC-1000A1型数显显微硬度计分别测量烧结体的电导率与显微硬度。

2 结果与分析

2.1 烧结温度对W-Mo-Cu合金致密化的影响

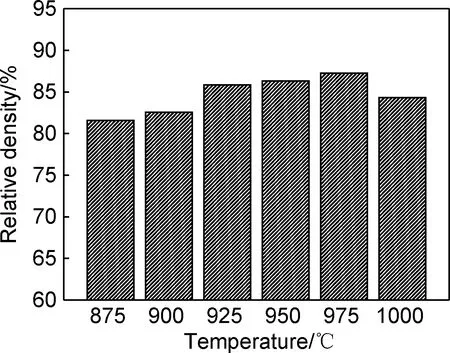

W-Mo-Cu合金相对密度随烧结温度的变化情况如图2所示。可以看出,当烧结温度为875~975℃时,W-Mo-Cu合金的相对密度随烧结温度升高而增大,但烧结温度为875℃和900℃时,合金的相对密度较小;而当烧结温度为975~1000℃时,W-Mo-Cu合金的相对密度随烧结温度升高而减小。当烧结温度为975℃时,压坯的相对密度最大。

图2 不同烧结温度下W-Mo-Cu合金的相对密度Fig.2 Relative density of W-Mo-Cu alloy at different sintering temperatures

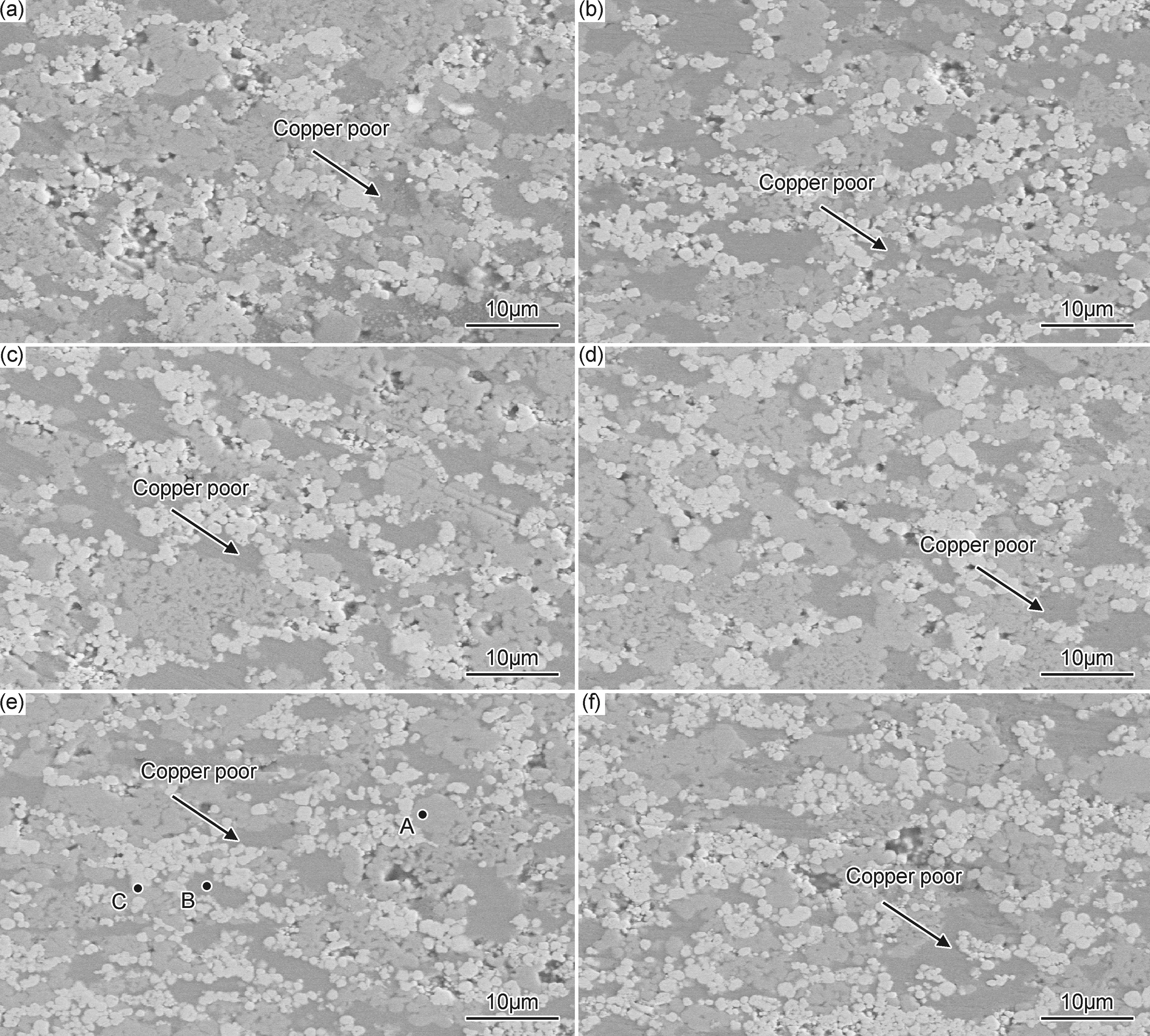

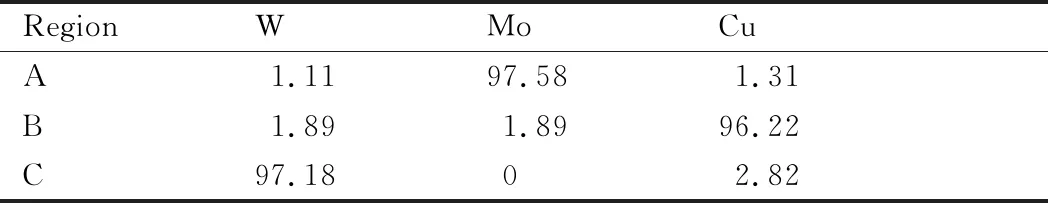

不同烧结温度下制备的W-Mo-Cu合金的微观组织形貌如图3所示,975℃烧结坯的EDS分析结果见表1。由表1可知,图3中白色区域主要为W,浅灰色区域主要为Mo,深灰色区域主要为Cu。从图3可以看出,各烧结温度下W-Mo-Cu合金成分分布较为均匀,在875~975℃范围内,随着烧结温度升高,W-Mo-Cu合金致密度逐渐提高,具体表现为孔洞数量逐渐减少,颗粒间结合更加紧密。当烧结温度低于950℃时,烧结坯中孔洞的数量多、尺寸大且呈不规则状;当烧结温度高于950℃时,烧结坯中的孔洞近似圆形且数量明显减少。当烧结温度为975℃时,烧结坯中孔洞数量最少,整体结构最为致密。但当烧结温度为1000℃时,少量Cu在烧结过程中从坯体内部渗出,并在坯体四周凝固形成铜珠,导致烧结坯中的孔洞增多,致密度下降。

图3 不同烧结温度下W-Mo-Cu合金的微观形貌 (a)875℃;(b)900℃;(c)925℃;(d)950℃;(e)975℃;(f)1000℃Fig.3 Microscopic appearances of W-Mo-Cu alloy at different sintering temperatures (a)875℃;(b)900℃;(c)925℃;(d)950℃;(e)975℃;(f)1000℃

表1 975℃时W-Mo-Cu合金EDS分析结果(质量分数/%)Table 1 EDS analysis results of W-Mo-Cu alloy at 975℃ (mass fraction/%)

真空条件下当温度低于1000℃,通过烧结试样的电流密度达0.09×106A/cm2时,试样可产生场致发射效应,场致发射效应有利于促进颗粒的扩散迁移,同时会使试样局部产生高温[12]。经本课题组的前期计算可知[13],本实验中升温速率为50℃/s时,通过试样的电流密度为0.1428×106A/cm2,可见烧结过程中产生场致发射效应的可能性极大。由图3可知,本实验各烧结温度下烧结的试样均出现了“铜池”,这证实W-Mo-Cu合金烧结过程中场致发射效应的产生,因此尽管实验烧结温度(875~1000℃)低于Cu熔点(1083℃),但由于场致发射效应,烧结过程中压坯的局部区域温度急剧升高直至超过Cu的熔点而使Cu熔化,液态Cu在一定程度上促进W,Mo颗粒重排,从而促进合金致密化。

压坯轴向尺寸及温度与时间的变化关系(以975℃试样为例)如图4所示,W-Mo-Cu合金的收缩过程可分为3个阶段。在Ⅰ阶段,随着温度逐渐升高至200℃,混粉及压制过程中吸附的气体受热缓慢脱离压坯内部,但此时的温度不足以使晶粒发生变化,颗粒外形基本保持不变,因此压坯的宏观尺寸几乎没有变化。Ⅱ阶段温度快速上升,压坯由于热胀冷缩而产生体积膨胀。Ⅲ阶段W-Mo-Cu合金进入致密化阶段,在压力作用下,压坯的轴向尺寸先是骤降,随后缓慢减小直至烧结结束。

图4 975℃烧结时W-Mo-Cu合金的轴向 尺寸与温度及时间的变化关系Fig.4 Axial dimension of W-Mo-Cu alloy as a function of temperature and time during sintering at 975℃

烧结过程中粉末颗粒有多种迁移机制,根据黄培云粉末冶金理论,物质的迁移方式可由公式(2)得出[14-15]:

ΔL/L0=A(T)t1/n

(2)

式中:ΔL/L0为烧结坯长度变化值与压坯烧结前尺寸之比;A(T)是与烧结温度相关的常数;t为烧结时间;n为烧结特征指数,不同的n值对应不同的迁移方式(见表2)。对公式(2)两侧取对数,得到公式(3):

ln(ΔL/L0)=lnA(T)+1/nlnt

(3)

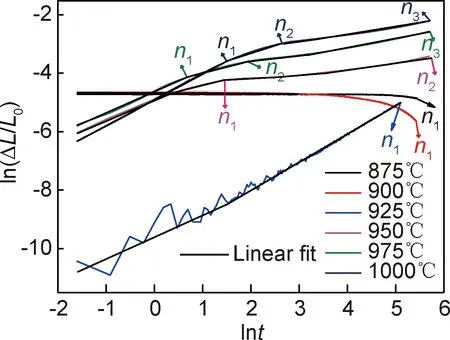

可见,ln(ΔL/L0)与lnt之间存在线性关系,根据公式(3)可得特征烧结指数,将其与表2中的n值进行对比,即可推断出材料烧结过程中的迁移机制。

表2 特征烧结指数与颗粒迁移机制对应关系[16]Table 2 Corresponding relationship between characteristic sintering index and particle migration mechanism[16]

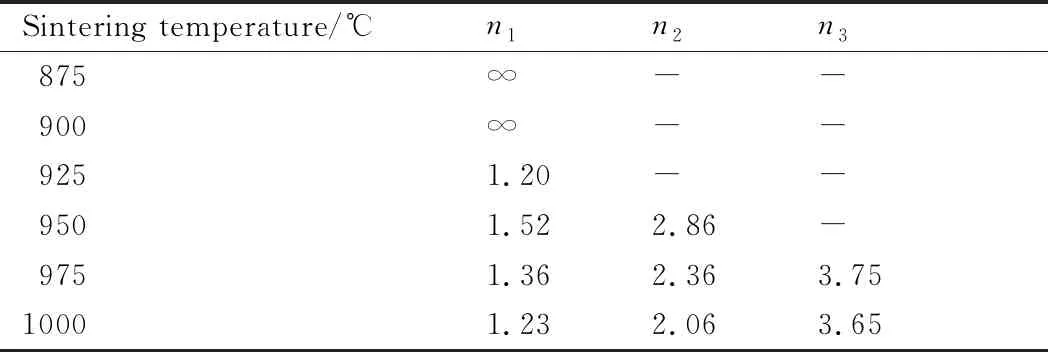

将图4反映的合金收缩数据进行整理可得ln(ΔL/L0)与lnt的关系曲线。实验各烧结温度下试样的ln(ΔL/L0)与lnt的关系曲线如图5所示,将各曲线根据不同的斜率进行分段并对每段曲线进行线性拟合,拟合得到的n值见表3。

对于烧结体系而言,烧结过程中多种迁移机制共同作用。结合图5及表3可知,烧结温度为875℃和900℃的曲线趋近于水平,n值趋向于无穷大,无法利用表2进行对比,此时试样的相对密度较低且孔隙较多,因此推测合金的致密化主要由塑性变形引起而并非烧结:在压力作用下,颗粒产生塑性变形和滑移,孔隙迅速减小,不过压力对压坯体积减小的作用有限,故试样残余较多孔隙。当烧结温度为925℃时,W-Mo-Cu合金在烧结过程中的主要迁移机制为塑性流动和蒸发-凝聚,而W,Mo,Cu 3种元素的沸点均远大于实验的最高烧结温度,蒸发-凝聚发生的概率极小,故此时合金的主要迁移机制为塑性流动。烧结温度为950℃时的曲线分为两部分,合金的主要迁移机制在压坯体积快速减小阶段为塑性流动,在压坯体积缓慢减小阶段为体积扩散和晶界扩散:空位的迁移促进孔隙进一步收缩,与塑性流动相比,体积扩散和晶界扩散引起的致密化速率较为缓慢。烧结温度为975℃和1000℃时的曲线分为3部分,合金的迁移机制与950℃时大致相同,但在烧结的最后,合金还经历表面扩散。烧结后期压坯内的孔隙多已闭合,表面扩散主要是促进孔隙的球化和孔隙表面的光滑,不再使合金产生收缩[17]。综上所述,本实验在不同烧结温度下,W-Mo-Cu合金的主要迁移机制不同,使致密度受到一定程度的影响。

图5 不同烧结温度下W-Mo-Cu合金的ln(ΔL/L0)和lnt的关系Fig.5 Relationship between ln(ΔL/L0) and lnt of W-Mo-Cu alloy at different sintering temperatures

Sintering temperature/℃n1n2n3875∞--900∞--9251.20--9501.522.86-9751.362.363.7510001.232.063.65

Note: “∞”represents the value infinity; “-”represents no fit

2.2 烧结温度对W-Mo-Cu合金性能的影响

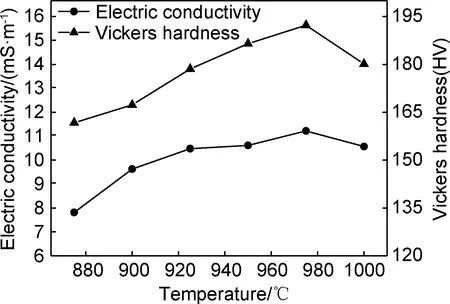

不同烧结温度下制备的W-Mo-Cu合金的显微硬度和电导率如图6所示,显微硬度及电导率随烧结温度变化的规律一致:当烧结温度低于975℃时,W-Mo-Cu合金的显微硬度和电导率随烧结温度的升高而增大;当烧结温度高于975℃时,W-Mo-Cu合金的显微硬度和电导率随烧结温度的升高而下降。

图6 不同烧结温度下W-Mo-Cu合金的显微硬度和电导率Fig.6 Microhardness and electric conductivities of W-Mo-Cu alloy at different sintering temperatures

合金本身存在的杂质、孔隙等问题导致电子所处势场偏离晶格周期性,电子产生散射,合金导电性降低[18]。在本实验中,合金原料粉末纯度均大于99%,杂质对电阻的影响可忽略不计。当烧结温度为875~975℃时,随着烧结温度升高,孔隙的数量减少、尺寸减小,电子传导过程中受到的阻滞影响减小,W-Mo-Cu合金电导率提高;当烧结温度高于975℃时,孔隙增多,W-Mo-Cu合金电导率下降。

合金的硬度主要取决于孔隙的数量及尺寸,对孔隙形状不敏感:孔隙的数量越多、尺寸越大,合金能够抵抗压头的体积相对越少,材料表面抵抗塑性变形的能力降低,最终导致硬度降低。当烧结温度为875~975℃时,随着烧结温度升高,孔隙的数量减少、尺寸减小,W-Mo-Cu合金显微硬度增大;当烧结温度高于975℃时,孔隙增多,W-Mo-Cu合金显微硬度减小。

3 结论

(1)W-Mo-Cu合金在大电流作用下可进行低温快速烧结。当烧结温度为875~975℃时,随着烧结温度提高,W-Mo-Cu合金的孔隙减少、致密度提高,同时合金的电导率、显微硬度也随烧结温度提高而增大。但当烧结温度为1000℃时,合金的致密度、电导率及显微硬度均有所下降,故实验的最佳烧结温度为975℃。

(2)大电流电场烧结过程中,W-Mo-Cu合金在不同烧结温度下的主要迁移机制不同。当烧结温度为875℃和900℃时,W-Mo-Cu合金的相对密度较低,孔隙较多,合金的致密化由塑性变形而非烧结引起。当烧结温度为900~925℃时,W-Mo-Cu合金烧结过程中的主要迁移机制为塑性流动;当烧结温度高于925℃时,W-Mo-Cu合金主要迁移机制的作用顺序依次为:塑性流动、体积扩散、晶界扩散和表面扩散。