PtCu/C合金固溶度梯度薄膜催化剂的后处理改性和析氢性能表征

魏白光,郝鑫禹

(1吉林化工学院,吉林 吉林 132022;2贺州学院 产教融合与创新创业中心,广西 贺州 542899)

燃料电池的核心部件是催化电极,催化电极采用铂(Pt)作为主体, Pt由于未充满的空d轨道而具有优良的催化活性和稳定性,使其成为新能源领域赖以依存的催化剂材料。然而,甲醇燃料电池(direct methanol fuel cell,DMFC)和质子交换膜燃料电池(proton exchange membrane fuel cell,PEMFC)等燃料电池[1-2]的发展受制于成本价格等因素,因此Pt基催化剂的研究焦点集中在提高催化活性和降低Pt载量方面[3-4]。铜原子外层构型为3d104s1,由于3d和4s电子的能量比较接近,与元素化合时都有可能成键,因此铜原子存在不稳定的变价空间,使得Cu不仅可以作为催化剂参与催化反应[5],也可以作为过渡金属掺杂改变催化活性组分的颗粒分布,使Pt晶粒排列更紧密,电子云密度增加[6],并能减少结合氧原子所需的能垒。

催化剂的催化活性取决于催化剂表面结构、表面催化主相浓度和择优取向,以及杂化轨道中d带电子效应。然而,表面几何结构效应对催化性能的影响要大于电子效应[7]。几何结构效应通常表现在晶面择优生长或晶面间距变化、表面颗粒分布和薄膜缺陷情况等方面。彭红建等模拟证实,以Pt为主相的催化剂材料中,在费米能级附近,能带宽度较小,且Pt(111)晶面拥有比其他取向更高的态密度,拥有更高的氧化还原反应(oxygen reduction reaction,ORR)活性[8]。所以,控制制备参数使Pt(111)择优生长也是Pt基催化剂制备技术的关键。Min等对尺寸为2~14nm的催化剂颗粒研究发现,粒径尺寸越接近2nm,催化性能越高[9],然而,许多研究表明5nm以下的晶粒尺寸对催化性能没有直接影响,卢雯婷等结合实验和模拟数据得出类似结论[10]。衣宝廉等研究发现在PEMFC长期运行过程中过小的催化剂颗粒尺寸的电化学活性面积(electrochemical active area,ECA)衰减速度更快,2~5nm的催化颗粒尺寸最宜[11]。研究表明,表面粗糙度直接影响催化剂的性能,对于薄膜催化剂材料,薄膜表面的颗粒大小以及表面特殊形貌直接影响薄膜表面均方根高度(Sq),可对催化剂活性表面积产生影响。

PtCu核壳结构催化剂和成分偏析型催化剂是国内外学者近年来研究的焦点,但核壳结构也存在一定缺陷,催化剂的工作环境等因素或者时效作用都会对PtCu核壳结构产生均一化影响,本工作提供一种较为完善的新型Pt基薄膜催化剂结构。离子束溅射(ion beam sputtering,IBS)工艺,对比其他物理气相沉积(physical vapor deposition,PVD)、化学气相沉积(chemical vapor deposition,CVD)方式具有一定优势,可制备出晶粒尺寸小、沉积均匀、低Pt载量的膜[12]。本工作采用Pt靶、Cu靶双靶移动工艺制备PtCu/C合金薄膜,采用1mol/L的HNO3对梯度薄膜进行表面刻蚀处理,利用XRD薄膜掠入射分析法表征合金晶格结构,通过STEM和AFM对样品形貌测试,电化学性能采用循环伏安法(cyclic voltammetry)和线性扫描伏安法(linear sweep voltammetry)测试。并对样品的物相、成分、晶格畸变、表面形貌、粒径分布、表面粗糙度等方面详细论证,得到表面几何结构效应引发性能优化的机理。

1 实验材料与方法

1.1 制样

实验采用离子束溅射设备在C(002)基底上制备薄膜样品。把石墨纤维布基底裁成指定尺寸并浸泡在稀H2SO4中,通过超声波清洗机在50℃的恒温水浴清洗6min,去除样品表面的油;用去离子水洗净后,置于丙酮溶液中,用50℃的恒温水浴超声波清洗6min,溶解样品表面的有机物,再放置在去离子水中用超声波清洗3min,取出并用无水乙醇脱水后置于干燥箱内30min烘干。

把已干燥的C(002)基底置于离子束溅射设备中,抽真空至8×10-4Pa以上,采用考夫曼源轰击基底进行离子束辅助清洗,以增强薄膜沉积质量,离化气体为高纯Ar(99.999%),流量7mL/min,屏级电压0.8kV,阳极电压55V,阴极电流10.5A,加速电压:200V,束流70mA;离子束辅助清洗结束后开始溅射,溅射条件为真空度8×10-4Pa以上,高纯Ar(99.999%),流量8mL/min;屏级电压3.6kV,阳极电压55V,阴极电流10.5A,加速电压140V,束流70mA,溅射靶材为Pt,Cu并列复合靶;溅射过程采用双靶移动技术,使Ar+离子束溅射到靶位上的束斑中心由Pt靶匀速移向Cu靶,以保证沉积后的薄膜结构为底层富Pt结构,且Cu原子的固溶度由底层至表层逐渐增多,达到表层富Cu结构,靶位移动速率为3.5mm/min,溅射时间为10min,制备完成的膜层厚度为100~120nm。

1.2 样品的后处理改性

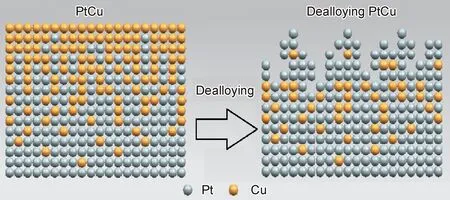

杨瑞枝等[13]和周新文等[14]实验证实,经过酸蚀处理的均一固溶度Pt基合金材料,能达到去合金化的效应。在本实验中,组成薄膜的Pt,Cu两相的固溶度为梯度变化,下层富Pt上层富Cu,用稀HNO3溶解掉样品表面的Cu层,得到具有零维缺陷的亚表层结构。该表面结构具有表面均方根高度(Sq)和比表面积大的优化结构。去合金化示意图如图1所示。

为考察酸处理时间对样品结构性能的影响,采用1mol/L温度为50℃的稀HNO3,在超声波环境下对样品进行酸蚀处理,因为超声波酸处理既可以改变反应物Cu(NO3)2在电解表面的吸附过程,达到分离反应物的效果,空化泡产生的微射流也可以在反应处形成连续的活化表面[15],直接加快了反应速率,使得反应更加彻底。样品后处理参数如表1所示。

图1 去合金化示意图Fig.1 Schematic of dealloying

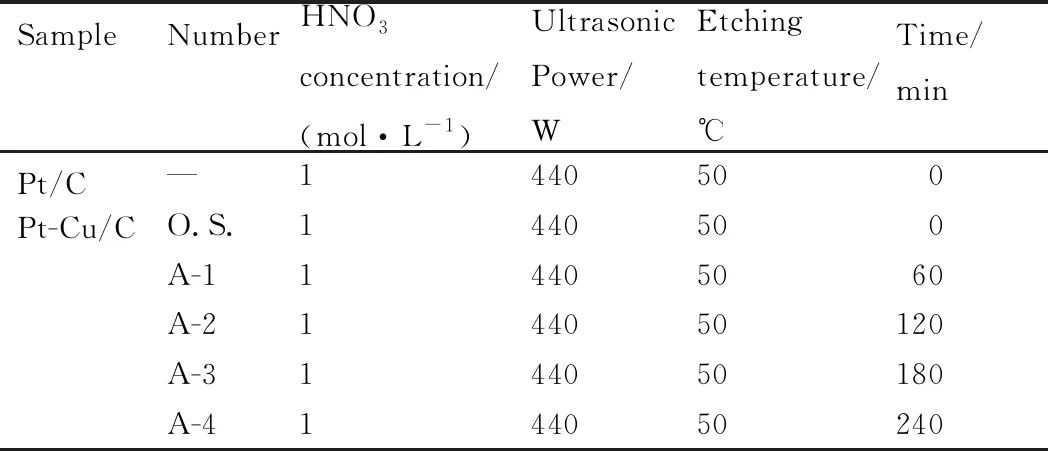

表1 样品后处理参数Table 1 Post-processing parameters of sample

1.3 薄膜催化剂的表征

本实验中,物相鉴定采用X射线衍射仪,CuKα靶辐射,管电流为30mA,管电压为36kV,扫描步宽为0.02°;表面形貌及粒径分布情况的间接表征使用原子力显微镜(AFM SPA-400 SPM Unit);表面直观形貌由STEM测试,微区晶格相测试采用高分辨场发射透射电子显微镜HRTEM(Tecnai G2 F30 S-WIN);试样的Pt载量及Pt,Cu两相元素掺杂比测定采用电感耦合等离子发射光谱ICP-AES(PS1000);电化学性能分析采用CHI440B电化学工作站和自制三电极密封电解池体系。

2 结果与讨论

2.1 XRD结果分析

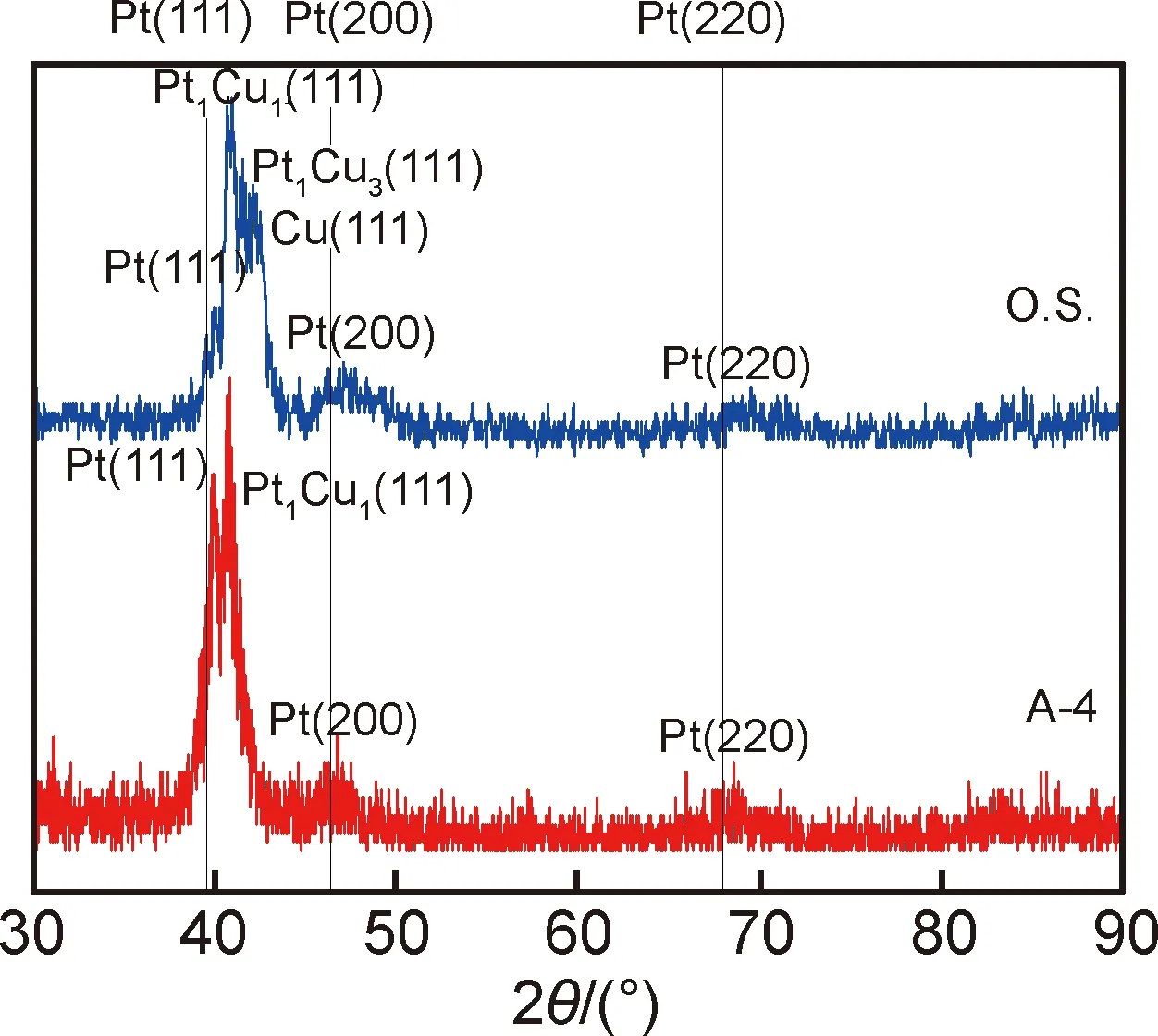

为表征酸处理前后样品合金状态的变化,采用XRD衍射法进行物相分析,图2给出了酸处理前样品O.S.和后处理最优样A-4的XRD物相表征。为避免石墨基底(002)带来较强的衍射峰,选择扫描范围2θ定为30°~90°。根据衍射的2θ角度可以确定此合金薄膜晶体结构为面心立方。且发生了强烈的(111)晶面择优取向。(200),(220)晶面生长抑制明显。

图2 O.S.样品和A-4样品的XRD衍射图谱Fig.2 X-ray diffraction pattern of sample O.S. and A-4

物相检索发现,原样O.S.出现了Pt1Cu1(111),比较弱的Pt1Cu3(111)和不明显的Pt(111)衍射峰。这是IBS溅射镀制的梯度薄膜表面Cu原子浓度较高,薄膜深层富Pt区受表层Cu抑制,衍射信息较弱的原因。采用50℃,1mol/L的HNO3,通过超声波酸处理4h的A-4样品物相则发生了明显变化,表层的Pt1Cu3相被完全刻蚀。薄膜催化剂表面Pt(111)峰强度变得明显,同时存在Pt1Cu1(111)合金,表面的主催化相增多,活性反应位同时增多,可确定表面物相为Pt-Pt1Cu1。O.S.样品和A-4样品的Pt(111)峰的2θ角分别为40.062°和40.079°,对比标准PDF卡片Pt(111)峰39.763°均发生大角度偏移。O.S.和A-4样品通过布拉格方程计算得到晶面间距d分别为0.22542nm和0.22533nm均小于纯Pt的0.22650nm。其原因为固溶梯度薄膜中部分Cu置换了富Pt区点阵位置上的Pt,而Cu原子半径小于Pt,导致晶格发生压应力收缩。研究表明相对紧缩的晶格结构有利于取得更高的催化性能[16]。

2.2 AFM表征

AFM是一种利用扫描隧道显微镜(STM)技术,以接近原子级的针尖半径与样品表面轻敲式接触,通过接收表面力和表面势能的STM电流信号来模拟出表面形貌的一种测试方法。课题组通过探索和比对,证明AFM可以表征STM所不能显示出的样品表面纳米级微观形貌变化,AFM形貌图如图3所示。图3(a)和图3(b)分别为O.S.样品和A-4样品边长为5μm区域的二维微观形貌图。图3(a)为离子束溅射后未酸蚀处理的样品(O.S.),其中二维图中明暗表示表面高低落差,结合三维图3(c)表明离子束溅射沉积后未经后处理的样品表面非常平坦,表面高低起伏小,其中有个别大颗粒是由于离子束轰击靶材造成靶材局部温度过高熔化溅射出的较大液相原子集团沉积在基底上造成的。经过1mol/L的HNO3超声波酸处理4h的样品A-4,如图中3(b),(d)所示,同样是在边长5μm区域,表面形貌表现出较大的高低起伏,变化成为多峰状的表面形貌,同时形成了沟带和凹孔,结合轮廓提取图3(e),(f),其中图3(b),(d),(f)中出现了高度达到10nm左右的亮点,说明材料表面出现明显的高峰,对在亮点相对较少的位置进行轮廓提取,发现有很多高6nm以上的峰,这些峰是PtCu合金和纯Pt相纳米颗粒的团聚,在超声波酸处理下保持稳定的化学性质。也间接证实了XRD数据,说明了由于酸蚀,表面去掉铜的单质相后,Pt相和Pt合金相裸露出来,从形貌上达到了表面Pt催化活性电位增多的效果。

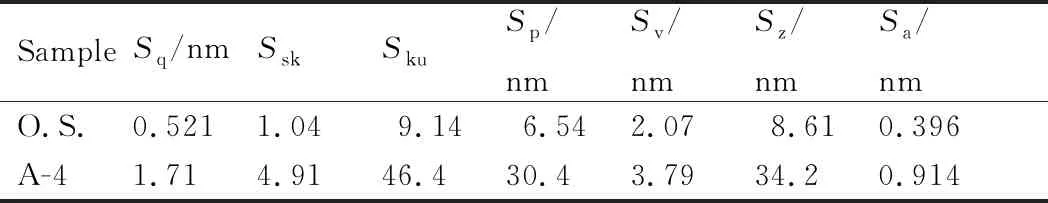

如表2所示后处理的样品A-4在基准线上下的高度值Sp(最高峰高度)和Sv(最低谷深度)远大于未处理样品(O.S.),A-4样品表面由于酸处理出现的复杂表面结构也使得表面最高点和最低点的高度差值Sp达到了30.4nm,远远大于原样的6.54nm。峰度系数Sku与偏斜度系数Ssk反映了样品表面峰的形状与正态分布相比较的结果,从峰度上可以看出后处理的样品具有更加陡峭的表面峰形状,未处理样品的表面峰形状比较平缓,后处理样表面出现陡峭尖峰是因为在超声波酸处理作用下的结果,超声波酸处理虽然可以改变反应物Cu(NO3)2在电解表面的吸附过程,使微射流在表面形成连续的活化表面,但是空化气泡爆炸造成的局部高温高压环境也会影响到表面微结构,微结构可能被破坏,形成表面以尖锐高峰为主的表面结构。另外,表面均方根高度Sq与算数平均偏差Sa反映的内容相近,但Sq比Sa能更细致地反映表面的形貌特征[17],A-4样品的Sq值比直接沉积而成的O.S.样品高出2.28倍,Sq值越大,越容易获得更大的比表面积,从而易于获得更高活性的表面结构。

表2 样品粗糙度参数Table 2 Sample roughness parameters

2.3 STEM&HRTEM表征

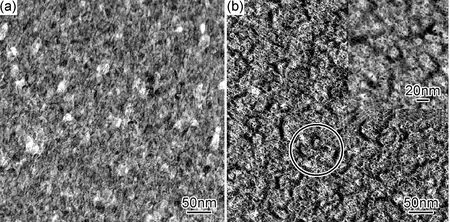

不同于AFM,STEM可以更加直观地反映出薄膜催化剂的表面形貌,图4给出了样品后处理前后的表面形貌图。如图4(a)所示,未经酸处理的薄膜微观形貌接近均匀但是也有一些大颗粒形成的亮点,其成因和之前AFM表述一样。图4(b)后处理样品的表面形貌显得非常复杂。可以看出高低起伏较多,而且有长短不一的沟谷和孔洞存在,较多细小的颗粒也分布在突起的峰上。另外,也直观地反映了表面粗糙度的变化,A-4样品无疑具有更高的表面粗糙度和更大的活性比表面积(ESA)。

图4 PtCu合金梯度薄膜后处理前后STEM图 (a)O.S.样品;(b)A-4样品Fig.4 STEM image of PtCu alloy gradient thin film before and after the post-processing (a)sample O.S.;(b)sample A-4

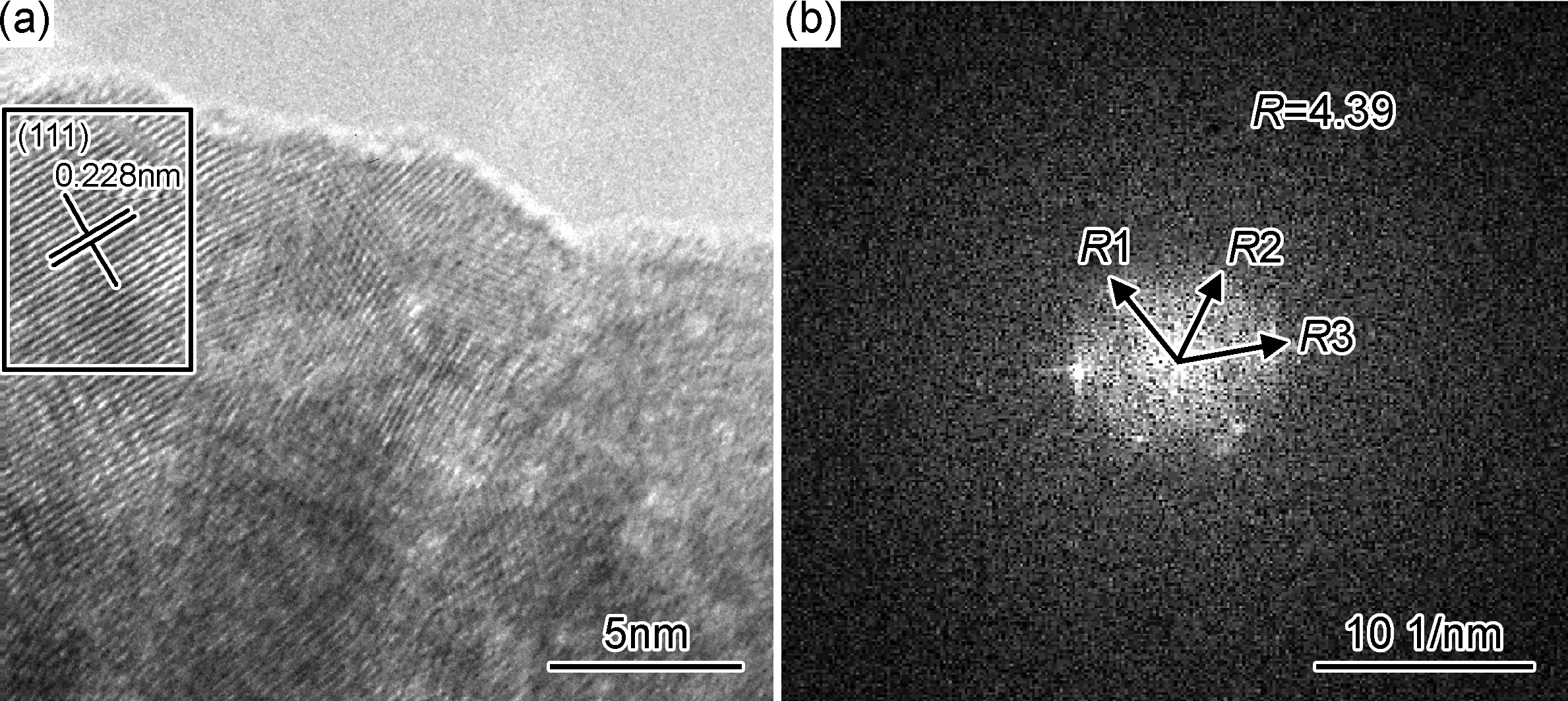

图5给出了后处理样品A-4表面的颗粒情况,选取一颗具有代表性的颗粒,在HRTEM条件下做出晶格像(图5(a))及傅里叶变换得到的FT图样(图6(b))。可根据倒易空间的标尺直接计算出左侧该颗粒的晶面间距,通过电子测量工具测量图5(b)的R1,R2,R3夹角为60°,R值为4.39(1/nm),因为在倒易空间当中,相应地转换为正空间的d值为0.2277nm,图5(a)图是结合标尺量出的晶格条纹间距约为0.228nm,确定了此合金颗粒晶面间距为0.228nm。在确定合金薄膜为Pt,Cu两相掺杂的基础上对照ASTM卡片得出此晶面为(111)面,XRD物相鉴定得出的结论在此可以得以印证。

2.4 薄膜电化学性能和成分定量分析

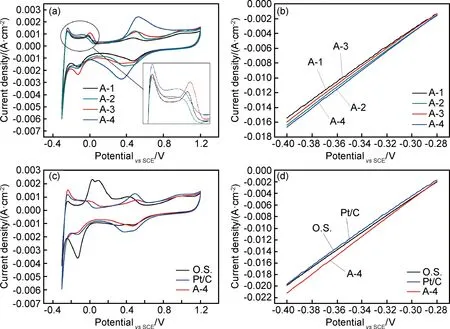

样品的电化学性能用循环伏安(CV)和扫描线性伏安(LSV)表征,测试在氮气气氛,0.5mol/L的H2SO4电解液中进行。图7显示了O.S.,Pt/C,A-1,A-2,A-3,A-4样品的CV和LSV测试曲线。CV曲线取第10圈扫描图,扫描范围是-0.3~1.2(VvsSCE),扫描速率为50mV/S,LSV扫描范围取未重合区-0.4~-0.28(VvsSCE)。

图5 A-4样品HRTEM晶格图像 (a)薄膜薄区边缘HRTEM图像; (b)对(a)图红框区域傅里叶变换得到的FT图样Fig.5 HRTEM lattice image of sample A-4;(a)HRTEM image of thin film in margin; (b)FT pattern gotten from the red box area in Fig.(a) by Fourier transform

图6 样品的循环伏安曲线(CV)和扫描线性伏安曲线图(LSV) (a)A-1,A-2,A-3,A-4样品的CV曲线; (b)4个样品的LSV性能测试;(c)O.S.样品、Pt/C、A-4样的CV曲线;(d)3个样品的(LSV)性能测试Fig.6 Cyclic voltammetry curves (CV) and scanning linear voltammetry curves (LSV) of samples (a)CV curves of sample A-1, A-2, A-3 and A-4;(b)LSV performance test of sample A-1, A-2, A-3 and A-4; (c)CV curves of sample O.S., Pt/C and A-4;(d)LSV performance test of sample O.S., Pt/C and A-4

为了研究后处理时间对薄膜性能的影响以及酸处理最优样与商业Pt/C催化剂性能对比,对比A-1,A-2,A-3,A-4 4个样品CV图发现(图6(a)),后处理条件为50℃,1mol/LHNO3,4h的A-4样品的电化学活性最好,析氢峰电流最高。析氢峰出现在-0.3~0V电位处,氧的氧化峰出现在0.4~0.8V。通过观察可以发现A-1~A-4样品的析氢峰面积逐步增加,析氢峰面积可以反映出表面活性反应位数量,通过计算求得A-1,A-2,A-3,A-4的活性表面积分别为2.34×10-4,2.40×10-4,2.91×10-4,3.52×10-4cm2。为研究催化剂的性能对其进行LSV测试(图6(b)),根据LSV数据可以求算出交换电流密度(i0),电极的交换电流密度(i0)表示电路处于平衡态时,即过电位处于0时电极的反应速度,可以用来定量描述电极传输氧化还原反应电流的能力[19-20],i0越高催化剂的性能越高。定义:

(1)

根据对数换底公式变换得:

lgA=KΔE+lgi0

(2)

式中:z为电荷数;F为法拉第常数;R为气体常数;T为电极反应温度;K为常数;ΔE为超电势。利用式(2),可算出A-1,A-2,A-3,A-4样品的i0值分别为0.003664,0.003978,0.004211,0.004217A/cm2。可见50℃,1mol/L HNO3超声波酸处理条件下,1,2,3h样品性能提升明显,3h后性能提升不大,采用性能最好且具有代表性的4h处理的A-4样品进一步对比讨论。

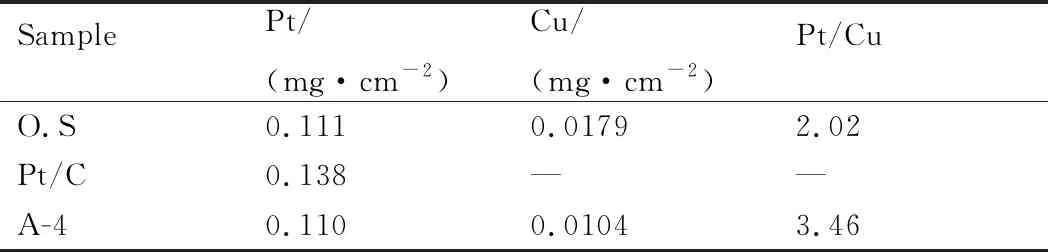

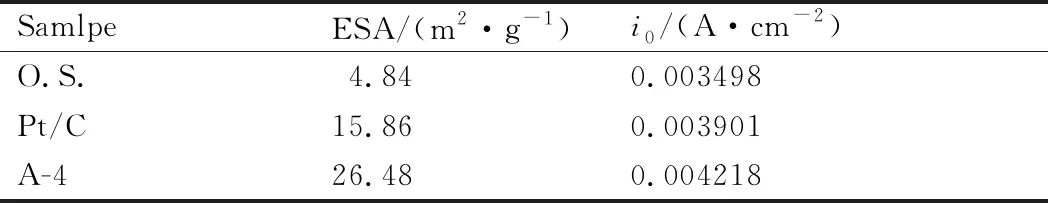

为分析此种催化剂结构后处理性能提升幅度和商业催化Pt/C性能的对比,取最优A-4与O.S.和商业用Pt/C催化剂进行CV,LSV测试,如图6(c),(d)所示,析氧面积A-4>Pt/C>O.S.利用式(1)和式(2)计算A-4,Pt/C,O.S.的交互电流密度i0分别为0.004218,0.003901,0.003498A/cm2。通过对比表明,A-4样品表明活性反应位置更多交换电流密度更大,电化学活性更好。采用ICP-AES对3种O.S.,Pt,A-4样品成分含量定量分析,表3为ICP-AES所测薄膜元素含量除以薄膜面积的结果。可见梯度结构具有很高的稳定性,在超声波酸处理下保证了Pt载量没有明显变化,Pt载量随着表面Cu的刻蚀而损失的量不到1%。

表3 梯度薄膜PtCu/C与Pt/C样品的金属载量Table 3 Metal loading in gradient thin film of PtCu/C and Pt/C

已知Pt载量通过式(3)分别求算电化学活性面积(ESA):

(3)

式中:S为析氢峰面积;m为1cm2样品中铂载量;ν为扫描速率;C为Pt对氢的单位吸附电容(0.21 mC/cm2)。求得的电化学活性面积(ECA)和求算的交换电流密度i0如表4所示。

表4 O.S.,Pt/C,A-4样品的ESA及i0值Table 4 ESA and i0 results of O.S., Pt/C, A-4

综上,本工作的一个突出之处,就是后处理对梯度薄膜催化剂的电化学性能提升显著。后处理梯度PtCu/C催化剂(A-4)的ECA较O.S.样品提升了5.47倍,较Pt/C提升了67%,原因在于O.S.样品表面覆盖了大量的铜,导致析氢峰面积较小,Pt载量少,活性位相应较少,而A-4样品表面则是由Pt-PtCu构成的几何形貌复杂的表面结构,活性反应位数量高于Pt/C,不仅交换电流密度i0较O.S.提升了20.58%,较商业Pt/C催化剂提升了7.52%,而且Pt载量较商业Pt/C催化剂降低了20.29%,达到了低Pt载量高催化性能的效果。

3 结论

(1)复合膜电极表层形成了PtCu置换固溶体合金,晶粒尺寸在2~3nm之间,具有(111)面择优生长的优点,样品表面物相为PtCu-Pt,具有比Pt晶面间距更小的d值,晶格结构相对紧缩。

(2)后处理复合膜样品表面由多尖峰、沟带、孔洞组成的复杂形貌结构,具有很大的表面粗糙度,样品表面活性位数目增加,且Pt损失量<1%。

(3)后处理复合膜样品电化学性能和结构稳定性明显提高,对比商用Pt/C催化剂,在Pt含量降低20%的情况下,催化性能提高20.58%,具有很高的性价比和应用前景。