1.0L 小型增压发动机先进技术与性能分析*

张立庆 于镒隆 李 旭 刘双喜 高继东

(中国汽车技术研究中心有限公司 天津 300300)

引言

汽车向低碳化、信息化、智能化、轻量化方向发展[1],要求其动力系统具备更低油耗、更低排放、更高性能,势必使得发动机进一步小型化、轻量化、电气化。在这一趋势下,增压小型化、缸内直喷(GDI)、可变气门正时(VVT)成为主流技术[2]。如今,增压小排量发动机备受业界青睐,各厂商纷纷加大研发力度并相继投放市场,主要搭载于紧凑型汽车。相对于四缸发动机,三缸发动机减少了运动摩擦部件,显著降低了机械摩擦功,提高了效率,从而改善了发动机的燃油经济性[3]。由于采用增压技术,动力输出不弱于排量相对较大的自然吸气发动机,满足动力需求;由于应用电气化、变排量机油泵、怠速起停、智能热管理等先进技术和高滚流比、米勒/奥拓循环、奥拓/阿特金森循环等先进燃烧技术,增压直喷小型化发动机进一步降低了油耗[4-6]。本文通过对3 款1.0T 发动机进行比对分析,描述了其技术特点与结构布置,阐述了小型增压发动机性能和应用前景。

1 3 款1.0T 发动机基本参数

福特EcoBoost 1.0TGDI 是较早引入国内的一款三缸增压发动机,以多孔燃油高压直喷、先进涡轮增压、独立双可变气门正时为核心技术特点[7],开启了增压直喷VVT 技术之门。自2011 年开始,搭载于福特嘉年华、福克斯、翼搏等紧凑型汽车;大众为适应增压小排量市场需求,于2016 年推出新款三缸EA211 1.0TSI 发动机,搭载于新一代Polo;本田Earth Dreams 发动机系列于2016 年推出1.0T 三缸发动机,搭载于其畅销车型思域汽车。以上3 款发动机的基本参数如表1 所示。

表1 3 款1.0T 发动机基本参数

2 技术对比分析

为满足低油耗、高效率要求,现阶段先进技术在小型增压发动机上的应用已日趋成熟,包括缸内直喷、高燃油压力喷射、缸盖集成排气、变排量机油泵、VVT、电控增压器废气旁通、分流冷却、电子水泵、轻量化等技术。3 款1.0T 发动机所采用的先进技术对比如表2 所示。

表2 3 款1.0T 发动机技术对比

3 结构布置对比分析

3.1 缸盖/缸体

大众1.0T、本田1.0T 采用铸铝缸体,但福特1.0T 仍然采用铸铁缸体。相对于铸铁,铸铝质量轻,导热系数大,冷却性能好,可减少非正常燃烧发生概率。在满足强度要求的前提下,铸铝缸体比铸铁好。但单位体积铸铝结构强度小于铸铁,所以铸铝缸体体积大一些,突出表现在各缸相交的鼻梁区;铸铝缸体的耐腐蚀性不及铸铁缸体,尤其在工作温度及压力较高的增压发动机机中,铸铝缸体的耐腐蚀性劣势明显[8]。大排量增压发动机多采用铸铁缸体,基于轻量化,散热性、加工工艺等方面因素,小排量发动机以铸铝结构为发展趋势。

3.2 进气系统

福特1.0T、本田1.0T 采用外置风冷式中冷,大众1.0T 则采用进气歧管集成水冷式中冷。集成水冷式中冷结构紧凑,可大幅度缩短进气管长度,减少管内压力损失,冷却效果明显优于外置风冷式中冷。外置风冷式中冷结构管路相对复杂,占用空间也大得多。集成水冷式中冷能更好地满足小排量增压发动机结构紧凑需要,且具备更精确的控温、控压能力,因而具有更大的发展优势[9]。

3.3 排气系统

3 款1.0T 均采用集成式排气歧管与低惯量单涡管增压器,使废气进入涡轮的距离变短,涡轮增压器响应更灵敏,降低涡轮增压发动机迟滞效应。

集成式排气歧管在发动机冷启动时利用排气温度加热冷却液,使水温快速升高至工作温度;高温高负荷时利用冷却液降低排气温度,保护增压器,避免过早加浓,降低高负荷油耗[10]。

在涡轮增压器控制上,大众1.0T、本田1.0T 采用电动废气旁通执行器,而福特1.0T 采用传统真空式机械废气旁通阀。电动废气旁通执行器能更加精确地控制增压压力,提高响应速度,进一步降低涡轮迟滞,且具有较高的可靠性。在电气化的推动下,带集成式排气的电控涡轮废气泄压方式将逐步取代真空式涡轮废气泄压方式。

3.4 冷却系统

本田1.0T 采用传统单节温器,以控制大循环为主要工作特性。福特1.0T、大众1.0T 采用双节温器,即分流冷却,通过2 个节温器分别控制缸盖、缸体冷却液流向,使发动机各部件工作在最佳温度,降低摩擦副运动阻力,提高燃油经济性[11]。

目前,分流冷却控制机理以缸盖节温器开启温度小于缸体节温器开启温度为主。大众1.0T 缸体水套中的冷却液最后参与大循环;福特1.0T 则与常规设计相反,水温高于75℃后,缸体节温器先开启,冷却液此时分为2 路,一路进入缸体水套,缸体水套内冷却液由静态进入小循环流动状态;另一路直接流入排气侧水套,此时进入传统单节温器控制模式,即缸盖节温器控制大循环[12]。

3.5 润滑系统

3 款1.0T 均采用变排量机油泵,与传统定排量机油泵相比,ECU 可根据发动机工况调整机油泵流量。发动机低转速时机油压力低,高转速时机油压力高,以保障不同转速和负荷下润滑冷却用油量的同时减轻发动机驱动机油泵的负荷,从而降低发动机功率损失,达到提高燃油经济性的目的[13]。

变排量机油泵主要分以下2 种:

1)福特1.0T、本田1.0T 采用叶片泵两级可变机油泵。叶片泵两级可变机油泵分为滑动变量式和摆动变量式,通过外调节环的滑动或摆动,改变其与转子偏心距,从而改变机油泵的排量。当反馈机油压力达到变量设定值时,弹簧被压缩,叶片内外圈之间偏心距减小,压油腔减小,对应机油泵流量减小;当反馈机油压力降低时,弹簧弹力使调节环复位,叶片与内外圈之间形成的压油腔增大,对应机油泵流量增加[14]。

2)大众1.0T 采用轴向移动自调节机油泵。通过2 个泵齿轮相对轴向移动来实现流量变化。移动单元(从动齿轮)后部活塞面上一直加载有泵后机油压力,而前部活塞面上加载有压缩弹簧力。通过可控油道开闭来控制前部活塞面上的机油压力,实现前后活塞面上的压力差,从而推动从动齿轮前后移动。2 个泵齿轮正对(无相对移动)时,供油能力最大;2 个泵齿轮啮合宽度最小(轴向位移最大)时,供油能力最小[15]。

3.6 直喷系统

缸内直喷能精确控制喷油量和喷油正时,并能实现均质燃烧、分层燃烧,提高发动机燃油经济性。3款1.0T 均采用缸内直喷技术,其中,福特1.0T 采用中置式,大众1.0T、本田1.0T 采用侧置式。

侧置式喷油器一般布置在进气歧管下方,结构紧凑,降低了发动机总体高度,但容易发生湿壁现象;中置式喷油器油束分布更均匀,油气混合也就更加均匀,并有利于避免湿壁现象,但由于要考虑与火花塞之间合理的布置空间避让,会增加发动机的高度。

缸内直喷通过高压力燃油喷射来改善雾化效果,燃油在燃烧室内蒸发,能降低燃烧室温度,在提高进气效率与压缩比的前提下,可降低爆震倾向;可实现更有效的燃油正时管理,实现多次喷射,也可实现均质燃烧、分层燃烧和当量比混合气燃烧的自由切换,从而更有效地组织燃烧,提高燃烧效率[16-17]。

3.7 可变气门正时

可变气门按驱动方式可分为油压驱动式和电动驱动式;按调节控制单元布置形式可分为侧置式和中置式。

驱动方式上,3 款1.0T 发动机进排气均具备可变气门正时(VVT),且都采用油压驱动。布置形式上,大众1.0T 采用侧置机油压力控制阀(OCV)来驱动调相器。侧置OCV 阀布置在缸盖两侧,在缸盖与凸轮轴头部加工油道,油道加工工艺较为复杂,油路较长,压力损失较大,VVT 动态响应存在一定延迟。福特1.0T、本田1.0T 采用中置式VVT,将侧置OCV拆分成2 部分,其中,执行部分集成在VVT 固定OCV 螺栓内,另一部分执行器(电磁铁)单独安装在凸轮轴外侧前盖板上,与OCV 螺栓采用极小的间隙配合,电磁机构可控制顶针推动OCV 螺栓中的柱塞移动,实现油路切换。中置式VVT 仅需一路常开油路,油路通道缩短,提高了配气机构的响应速度,更便于控制[18]。

电动式VVT 依靠电机驱动调相器,加快进气相位动态响应,保证动力性。目前在阿特金森/米勒循环发动机中已有应用,将成为新的发展趋势。

除上述可变气门正时技术外,本田1.0T 在其进气侧应用了可变气门升程技术,在高转速时切换到高升程凸轮,以提高发动机功率。

为提高燃油经济性,进排气双可变气门正时(DVVT)技术已成为发展趋势。

3.8 曲柄连杆机构及平衡系统

三缸发动机点火间隔为240℃A,旋转惯性力、往复惯性力能实现自身平衡,但旋转惯性力矩与往复惯性力矩不能平衡,对三缸发动机的平顺性影响很大。因此,在三缸发动机的设计初期,必须考虑采用平衡系统对惯性力矩进行平衡。针对旋转惯性力矩,通常在曲柄上增加平衡重结构进行反向抵消;往复惯性力矩则采用平衡轴结构来平衡,为满足结构紧凑及轻量化要求,一般采用单平衡轴[19]。

福特1.0T 早期的发动机没有平衡轴结构,采用双质量飞轮、减振曲轴皮带轮、曲柄偏置结构等来减振。福特1.0T 后期改进机型设计了平衡轴。大众1.0T、本田1.0T 取消了平衡轴结构,运用轻量化连杆、轻量化曲轴、大惯量减振皮带轮来改善发动机运转平顺性。3 款1.0T 的曲柄连杆机构均采用轻量化设计,减小了运转时产生的旋转惯性力矩与往复惯性力矩,对发动机平顺性有很好的促进作用[20]。3 款1.0T 的重要摩擦副表面均应用类金刚石涂层(DLC)技术,有效降低了机械损失。

4 性能对比分析

1.0T小型增压发动机的动力性优于1.8L 自然吸气发动机,燃油经济性优于1.6L 自然吸气发动机,因此,小型增压发动机在动力性与经济性上有较大优势。

4.1 外特性分析

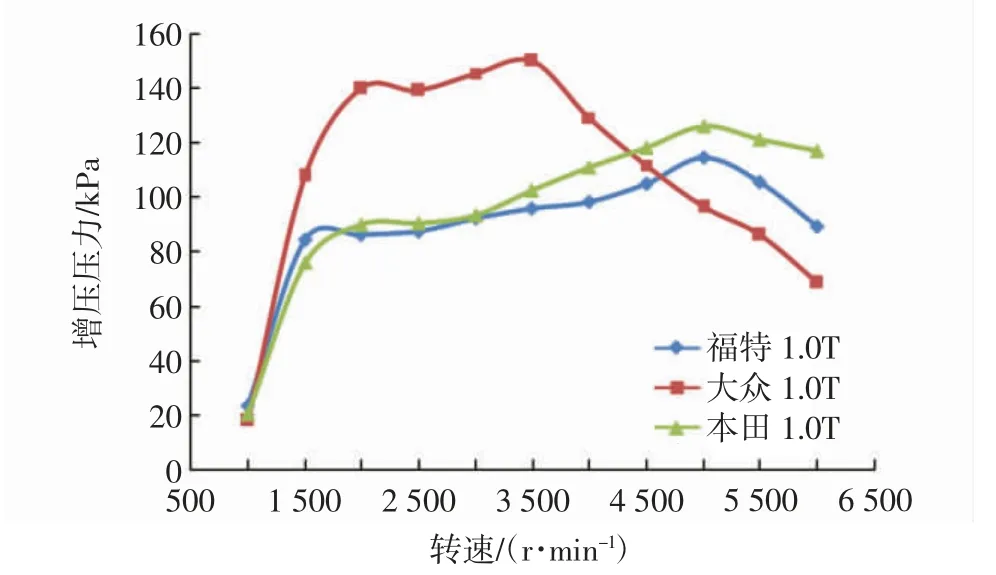

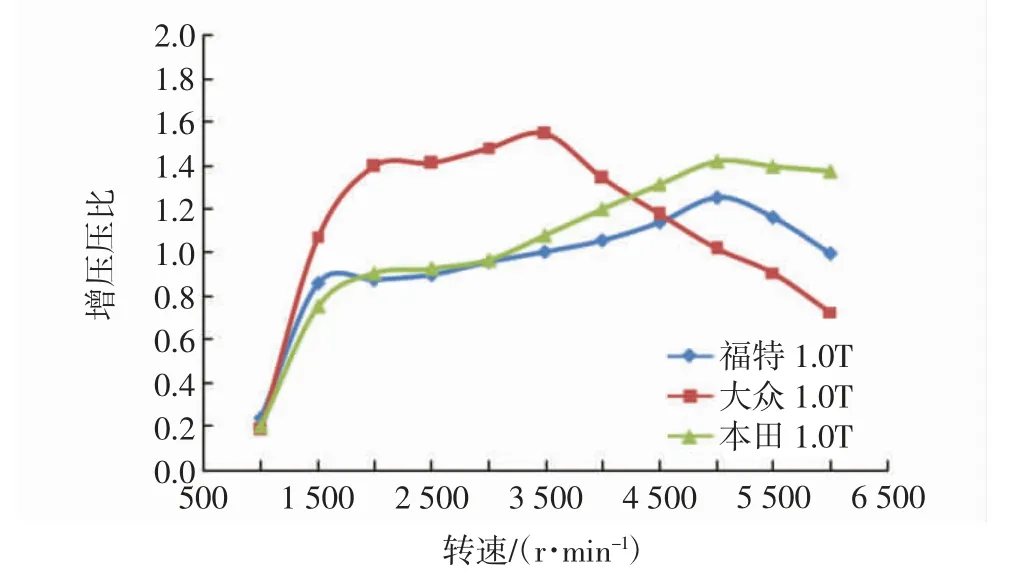

通过发动机台架试验,对3 款1.0T 发动机的外特性进行对比分析。图1 为转矩曲线,图2 为功率曲线,图3 为增压压力曲线,图4 为增压压比曲线。

图1 转矩曲线

图2 功率曲线

图3 增压压力曲线

图4 增压压比曲线

从图1~图4 可以看出,大众1.0T 在增压器匹配上注重中低速性能,最大转矩为199.6 N·m,在转速为3 500 r/min 以上时,增压压力迅速下降,性能大幅度降低。福特1.0T、本田1.0T 在标定策略上兼顾中速与高速动力性,高转矩区域较为宽泛,增压压比在转速为5 000 r/min 时达到最大,保证高速性能。

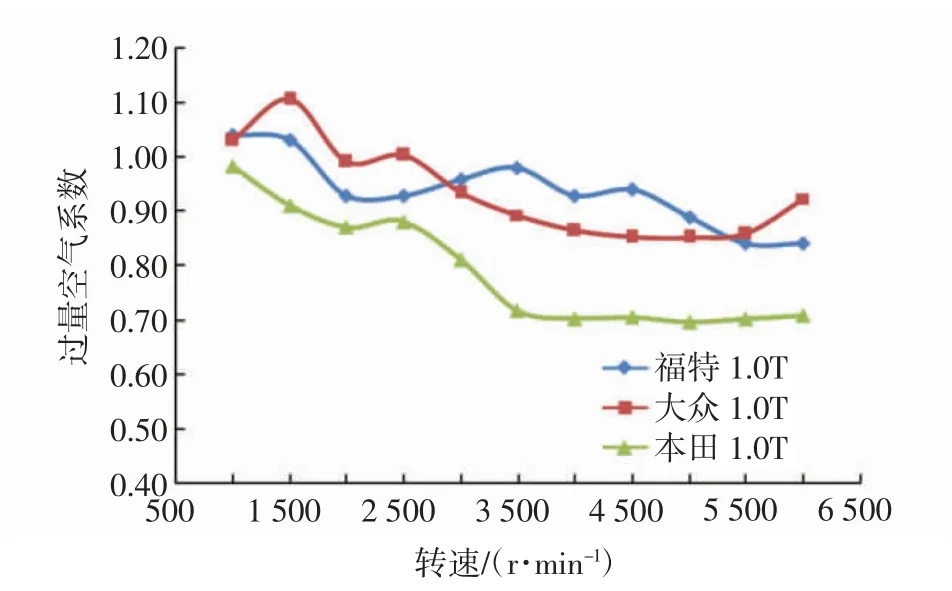

图5 为燃油消耗量曲线,图6 为燃油消耗率曲线,图7 为过量空气系数(Фat)曲线,图8 为催化器前端排气温度曲线。

图5 燃油消耗量曲线

图6 燃油消耗率(BSFC)曲线

图7 过量空气系数(Фat)曲线

图8 催化器前端排气温度曲线

从图5~图8 可以看出,福特1.0T、大众1.0T 全负荷油耗低于本田1.0T,2 者的燃油消耗量曲线随转速升高呈平缓上升趋势,最大燃油消耗量小于30 kg/h,对应的燃油消耗率处于260~330 g/(kW·h),变化幅度平缓。但本田1.0T 在转速为3 500 r/min 以上时,燃油消耗率急剧升高。原因与排气温度保护控制策略有关,采取加浓方式降低排气温度,防止增压器及催化器温度过高,过量空气系数(Фat)维持在0.7,混合气偏浓,催化器前端最高排气温度为760 ℃,标定策略相对保守,高速时油耗较高。福特1.0T 与大众1.0T 在外特性工况加浓,Фat在0.85~1.00 之间,催化器前端最高排气温度为810 ℃。

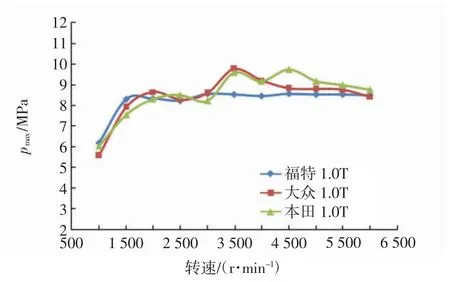

图9 为爆发压力曲线,图10 为爆发压力对应曲轴转角曲线。

图9 爆发压力(pmax)曲线

图10 爆发压力对应曲轴转角(Apmax)曲线

从图9、图10 可以看出,大众1.0T 发动机的爆发压力为9.8 MPa;在低速、高负荷时,为抑制爆震发生,3 款发动机的点火提前角相应推迟,对应的爆发压力出现时刻也相应滞后;外特性工况爆发压力所对应的曲轴转角随转速升高相应减小,以保证高速动力性。

4.2 经济性分析

3 款1.0T 发动机的低油耗区域如图11 所示,图中,燃油消耗率(BSFC)的单位为g/(kW·h)。

图11 发动机燃油消耗率对比

从图11 可以看出,大众1.0T 的油耗最低,在中速、中负荷区域,燃油消耗率≤240 g/(kW·h),热效率达到35.7%。

福特1.0T、大众1.0T 以及本田1.0T 等3 款1.0T发动机的全工况燃油消耗率map 台架实测值分别如图12、图13 及图14 所示,图中,燃油消耗率的单位为g/(kW·h)。

图12 福特1.0T 发动机燃油消耗率

图13 大众1.0T 发动机燃油消耗率

图14 本田1.0T 发动机燃油消耗率

小型增压发动机机体热负荷较大,为保护排气系统部件,在保证动力性前提下,采用加浓控制策略,高速、高负荷时,增加喷油量以降低排气温度,因此,对应的高负荷区域油耗偏高。本田1.0T 过早采取加浓控制排气温度,高负荷油耗升高。近年来,随着缸盖集成排气工艺的成熟以及增压器、催化器材料耐高温特性的提高,高负荷油耗显著降低。福特1.0T、大众1.0T 控制Фat趋于1,仅在额定工况略微加浓,油耗整体相对较低。3 款发动机的Фat控制策略如图15所示,未加浓区域的Фat为1,图中并未画出。

图15 过量空气系数(Фat)控制策略

通过台架试验,3 三款1.0T 发动机的动力性、经济性比对如表3 所示。

表3 3 款1.0T 发动机动力性、经济性比对(台架实测数据)

表3 中,全工况区域取车用汽油机常测区域:1 000~6 000 r/min、0.1 MPa~全负荷的区域,参见图11~图14。低油耗区域取燃油消耗率(BSFC)≤260 g/(kW·h)的部分工况区域;低油耗区域是一个动态变化的概念,随着发动机技术的发展,所取的BSFC会越来越低。低油耗区域分数即低油耗区域工况数与全工况数的百分比。低油耗区域分数越大,说明发动机的经济运行区域越大,合理匹配车辆后,实际运行时会更省油。通过低油耗区域分数评价发动机的燃油经济性比通过诸如2 000r/min、0.2MPa 等单个工况的油耗来评价发动机的燃油经济性更合理。

5 结论

1)小型增压发动机采用低惯量、小尺寸涡轮增压器结合缸内直喷、高滚流比、缸盖集成排气、智能化热管理、电动化附件驱动等先进技术,以满足高动力性、高热效率、低油耗、低排放的市场和法规需求,已成为车用发动机的发展趋势。

2)在开发1.0T 三缸发动机时,100kW、200N·m的动力性指标被广泛采用。

3)相对于大排量增压发动机,小型增压发动机在中低速、中低负荷时节油效果显著,利于整车综合节油。但目前的小型增压发动机因自身承受热负荷能力有限,高速、高负荷时油耗不低,燃油经济性不占优势,需从部件材料的耐高温特性及排气冷却方面进行优化。

4)目前,小型增压发动机试验实测最高热效率为35.7%,在结构设计、技术集成、燃烧控制策略、降低油耗减少排放等方面依然有较大的优化空间。

5)小型增压发动机因其结构紧凑,便于同电机进行动力耦合而应用于混合动力汽车上,未来将成为紧凑车型搭载的主流发动机。

6)3 台1.0T 发动机在性能试验台架上的燃烧特性、排放特性、标定特征、机械特征、冷却润滑性能等表现复杂,有待进一步比对分析。