安全阀的选用及管线设计探讨

何 简,陈 虎,刘 骏

(中国五环工程有限公司,湖北 武汉 430223)

系统超压是石化装置中众多不确定因素的一种。这种系统超压很多是由于外部原因或人为误操作而导致系统压力超过容器和管道的设计压力而引起,危害巨大,甚至引起爆炸。鉴于此种情况,通过合理设置安全阀,能够避免设备或管线超压,形成破坏,从而保护整个系统安全。本文综合考虑多种要素,为优化安全阀的进出口管线设计提供参考,确保安全阀正常运行。

1 安全阀分类

安全阀是一种自动阀门,是一种常见的安全泄压装置。安全阀的种类很多,依据不同的分类标准,安全阀可以分为以下五种[1],如表1所示。

表1 安全阀分类、特点和适用工况

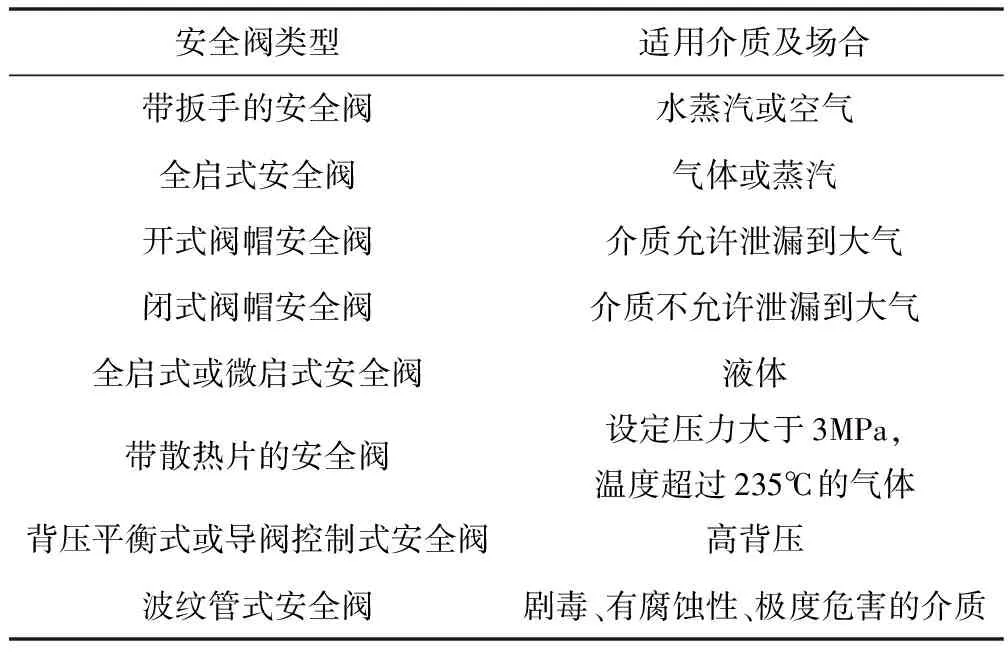

2 安全阀选型的一般原则

根据不同的介质特性,安全阀选型也有所不同。安全阀选型的一般原则如表2所示[1]。

表2 安全阀选型的一般原则

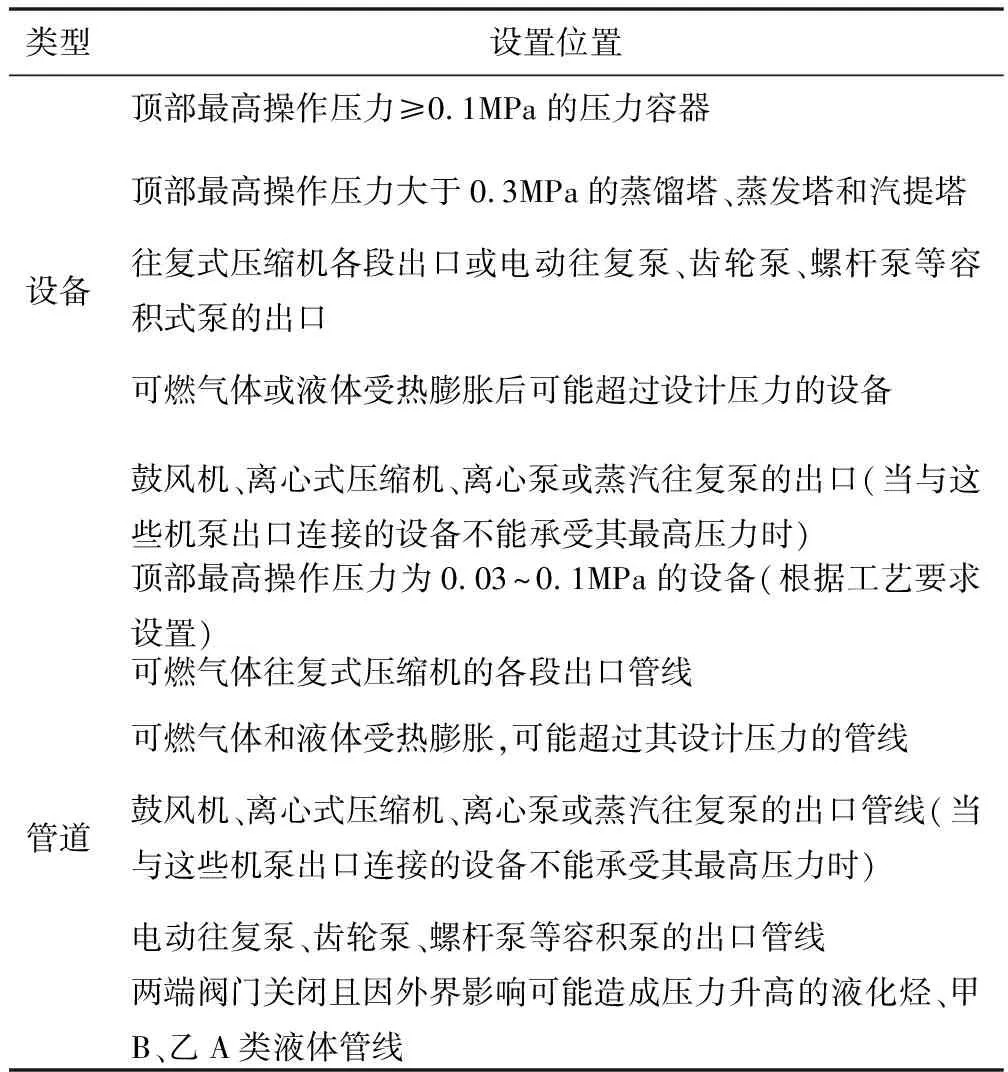

3 安全阀的设置位置

为保证设备和管道的安全,下列位置处需设置安全阀[2],如表3所示。

表3 安全阀的设置位置

4 安全阀入口管线设计

4.1 入口管线压力降

国内外标准规范对安全阀入口管线的压力降均有明确规定[3-6]:安全阀入口管线的压力降不大于设定压力的3%。安全阀进口管线的压力降过大可能导致安全阀的快速开启和关闭,会使安全阀产生颤振[3],对安全阀造成损害。

为满足此要求,入口管线配管设计时需考虑以下几点[7]:

(1) 安全阀入口管线的公称尺寸必须≥安全阀进口法兰的公称尺寸,其连接的大小头也应尽量靠近安全阀入口。

(2) 安全阀应尽可能靠近被保护的设备或管线。

(3) 安全阀进口管线上采用长半径(R≥1.5DN)弯头。

(4)当安全阀入口管道较长时应提交工艺专业核算,以便扩大入口管径减小压力降。

4.2 满足工艺介质要求

(1)当入口管线不可避免的出现袋形弯时,对于易凝结物质,则应在袋形弯低点处设置连续排液管并伴热保温;对于不凝结介质,在袋形弯低处设置易于操作的放净阀,若介质易燃有毒,则不能就地排放,而应该引至安全地点排放[4]。

(2)若介质中含有杂质或者易腐蚀,则应在安全阀进口处设置爆破片。通过设置安全阀和爆破片,来使安全阀免受腐蚀或破坏,确保其正常运行。

5 安全阀出口管线设计

5.1 防止背压过大

安全阀出口管的设计要考虑背压不超过安全阀设定压力的一定值。背压过大会造成安全阀开启压力的偏差,导致流量下降,增加阀门的不稳定性。安全阀出口配管完成后,还应进行阻力降核算,以防止阻力降超过允许的范围。

5.2 满足工艺要求

根据不同的排放物,工艺有不同的排放要求。特别是针对特殊物料,一定要严格执行工艺特殊的排放要求。

5.3 防止反作用力的破坏

安全阀排放时会产生排放反作用力,此力会传递到安全阀、入口管道、固定管嘴和相连的容器壁上,可能会对管道和设备造成破坏,因此要格外注意安全阀的排放反力。安全阀的排放系统分为开式和闭式两种,两者的排放反力差别很大。针对开式系统,厂家一般会提供安全阀排放反力,基于安全考虑,工程上通常采用2倍的厂家数值。若厂家未提供,则可根据API RP520中推荐的方法计算[6]。对于闭式系统,API RP-520[6]中说明在稳态介质流工况下向密闭系统排放,一般不会产生大的作用力和力矩。该闭式系统排放反力的计算比较复杂,工程上为保险起见,一般也采用与开式系统相同的计算公式来计算反作用力[8]。安全阀的出口管线支架应结合安全阀出口反力的计算,并综合考虑自身的自重、振动、风载荷、热胀冷缩等综合因素来合理设置。

5.4 出口避免袋形

安全阀出口出现袋形,会造成积液。出口管的设计需考虑以下几点:①直接排向大气:排放口应引至安全位置,并避开设备、平台、梯子、电缆和人行通道,并在出口水平段的低点设置一个6~10mm直径的排液孔。②排放至密闭系统:安全阀的出口管应避免袋形且坡向火炬主管,同时从主管上部顺介质流向45°斜接入,一方面可防止总管内液体倒流,另外也可降低管线的阻力降。当无法避免袋形时,应在低点容易接近的位置设置手动放净阀,并将排放管引至安全位置或引至单独的收集罐收集。

5.5 出口管具有一定柔性

安全阀出口管和火炬总管要防止因温度急剧变化或温度不均匀产生应力,因此出口管应具有一定的柔性,必要时要进行应力计算。

6 常见安全阀故障及应对措施

安全阀在使用过程中会出现各种故障,需要及时进行故障的排除和处理,一些常见的安全阀问题及应对措施如表4所示[9]。

表4 安全阀故障及应对措施

7 结语

在设计过程中,应充分掌握安全阀的工作原理,重视安全阀的选用、设置和进出口管线设计,避免因设计不当造成安全事故,同时还应了解一些安全阀常见故障及应对措施。只有这样,才能确保安全阀的正常使用,进而保护整个系统管路的安全。