一种筒装导弹无线电引信测试改进方法*

魏保华,范书义,姜会霞,王 成

(陆军工程大学石家庄校区,石家庄 050003)

0 引言

战术导弹是现代战争精确打击的利器,作战过程中导弹通常由制导控制设备控制引导飞行,并最终实现目标杀伤,储存运输过程中导弹则装入发射筒或发射箱内。采用发射筒储运形式的导弹,称为筒装导弹。通常,需要对筒装导弹及主要部件进行定期维护测试和发射前测试检查,以确认导弹功能完好、性能正常[1],引信测试则是筒装导弹测试的关键内容之一。一些筒装导弹采用无线电引信,测试时需要在引信天线与测试设备之间互发电磁信号。而发射筒一般为金属材质,阻隔电磁波信号的传播,给无线电引信测试带来困难。目前一些筒装导弹无线电引信测试的作法是测试前打开发射筒,使引信天线暴露出来,以保证测试过程中引信天线与测试设备之间无线电信号的正常传播,测试完成后再重新密封发射筒。以上作法使得无线电引信测试过程复杂化、效率降低,还可能影响导弹可靠性、降低测试安全性。

针对上述问题,本文提出一种筒装导弹无线电引信测试改进方法,旨在实现不打开发射筒条件下的测试,以简化过程、提高效率,最大程度地减小测试过程中的不确定性、不安全性及对导弹可靠性等方面的不良影响。

1 原测试方法及问题分析

1.1 筒装导弹基本构造

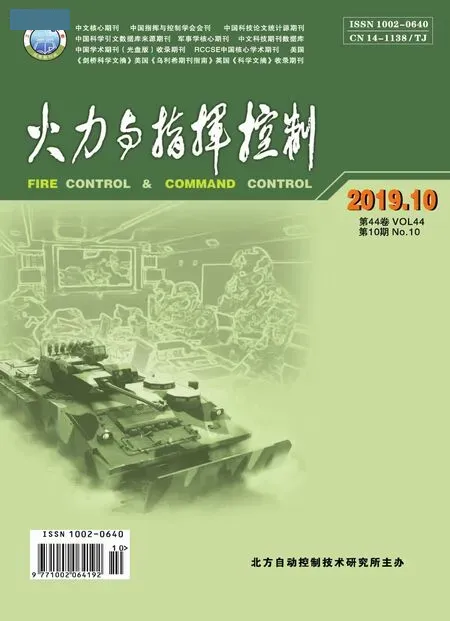

典型筒装导弹基本结构如图1 所示。发射筒由前盖、筒体、后盖等部分构成,各部分通过特定装置连接在一起。发射筒通常是密封的,并且充有一定压力的干燥气体。引信位于导弹前部,处于发射筒前盖对应位置。

图1 典型筒装导弹基本结构示意图

1.2 原测试方法

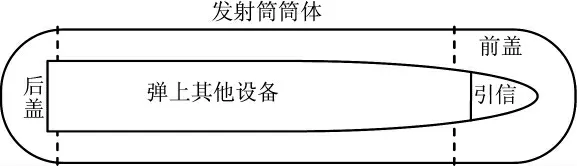

对于图1 所示的筒装导弹,原测试方法需打开发射筒前盖,使无线电引信天线露出,其基本连接示意图如2 所示。

图2 原测试方法基本连接示意图

测试过程中,测试设备产生的激励信号施加到筒装导弹上,使无线电引信启动工作,引信通过其天线向外发射微波信号;测试设备接收并测试引信发射信号,产生相应的模拟回波激励信号,再通过天线发射出去;无线电引信接收模拟回波激励信号,经分析处理后形成相应的响应信号输出至测试设备。测试设备根据对响应信号的分析给出无线电引信性能的测试结果。不难看出,测试过程中,打开发射筒前盖的主要目的是能够实现无线电引信天线与测试设备天线之间无线电信号的传播,这是现有方法实现筒装导弹无线电引信测试的前提条件。

具体实施过程中,测试前还需要释放发射筒内气体、拆卸前盖;测试完成后,则需要安装前盖,向筒内充入满足压力要求的干燥气体,并进行气密性检查。

1.3 主要问题分析

1)发射筒前盖拆装对操作员要求较高,且耗时耗力,加之筒内气体充放及气密性检查等有关工作,使得测试过程十分繁琐,需要消耗大量时间,极大影响测试效率;2)发射筒内高压干燥气体的作用在于为导弹提供适当的储存运输环境,前盖拆除及放气后,使导弹在测试过程中脱离原有储存环境,影响导弹的储存可靠性;3)前盖拆装还会对有关连接装置可靠性造成影响,多次拆装甚至会损坏连接装置;4)测试过程中到无线电引信暴露在外,复杂电磁环境对引信及弹上其他电子、火工品部件存在潜在影响,增加不确定性和不安全性。

2 测试方法改进思路与原则

2.1 改进思路

针对筒装导弹无线电引信测试主要现有问题,测试方法改进的主要目的是避免发射筒前盖的拆装,基本思路是在不打开发射筒的条件下,设法建立引信天线与测试设备天线之间无线电信号的传输链路。

2.2 改进原则

改进方法在不打开发射筒条件下实现筒装导弹无线电引信测试功能的同时,不能对筒装导弹其他性能造成影响,因此,把握以下主要原则:

1)不改变筒装导弹和测试设备主体结构;2)不影响发射筒的气密性;3)测试过程中引信天线与测试设备能够接收到无线电信号的强度质量大致不变;4)尽量削弱测试过程中发射筒内信号传播的多径效应及避免由此造成的不必要干扰。

3 测试方法改进方案与实现

3.1 总体方案

基于改进思路与原则,本文提出一种在筒装导弹发射筒内壁加装天线[2]的无线电引信测试[3-5]改进方法,总体方案是:1)在发射筒前盖内壁与弹上无线电引信天线对应位置加装天线,外壁预留插座;2)在前盖内壁加装天线周围敷设吸波材料,吸收无用电磁波,以削弱多径效应;3)设计处理电路,通过滤波、放大、增益调整等处理,使得测试过程中测试设备及引信天线接收到的信号处于稳定可用的水平。

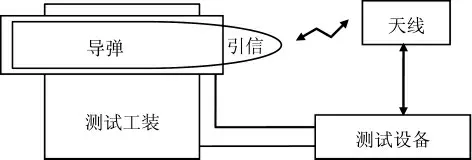

采用上述改进方案后,筒装导弹无线电引信测试的基本连接如下页图3 所示。

与图2 对比,图3 中筒装导弹与测试设备主体结构未变,测试过程中不再需要拆装卸发射筒前盖与充放气,只需连接处理电路与加装天线之间的传输线、处理电路与测试设备之间的电缆即可。

图3 改进测试方法基本连接示意图

3.2 加装天线与吸波材料

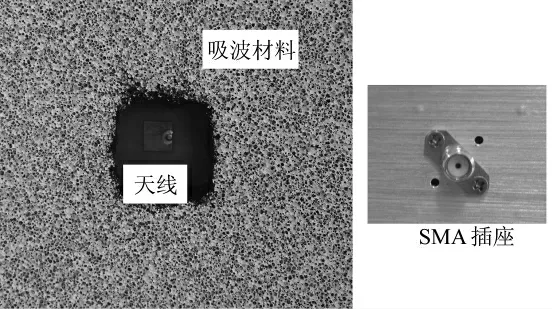

由于筒装导弹内部空间有限,加装天线需满足尺寸小、结构轻巧、装配灵便等要求,因此,本文采用微带天线。加装天线数量与引信天线数量一致,工作频带覆盖引信的工作频率范围,天线安装位置处于对应引信天线波束中心与发射筒内壁的交点位置,以实现对引信天线发射信号的正常接收。各加装天线波束在能覆盖对应引信天线的基础上,尽量控制波束宽度,以减少不必要的辐射范围。加装天线在外壁设置SMA 接口,测试时通过同轴传输线与处理电路连接,同时通过对连接器及其安装位置进行一定的工艺处理,确保发射筒内的气密性。

吸波材料加装范围主要根据引信天线、加装天线方向图及发射筒内壁、弹体结构等因素确定,确保能够覆盖引信天线波束在发射筒内壁的投射区域,以及加装天线波束经发射筒内壁、弹体一次反射后在发射筒内壁的投射区域,从空间上确保对无用无线电信号的吸收。同样,吸波材料工作频带应覆盖引信工作频率范围。

3.3 处理电路

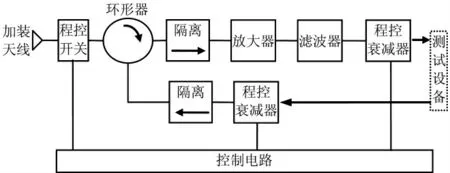

处理电路设计成与加装天线数量一致的多路,各路电路相同,相对独立工作。单路处理电路的原理框图如图4 所示。

图4 处理电路原理框图

测试过程中,测试设备产生的有关激励信号经程控衰减器增益调整使信号处于稳定可用的功率水平,通过隔离器、环形器传输至加装天线发射出去,供弹上无线电引信对应天线接收;引信天线发射的被测信号被加装天线接收,经环形器、隔离器输入放大器,放大到一定的功率水平,经滤波器滤除带外干扰,程控衰减器通过增益调节使信号处于稳定可用的功率水平,输入测试设备。程控开关在测试过程中闭合、测试结束后断开,控制电路根据测试需要完成对程控开关、程控衰减器的控制。

3.4 改进示例

某筒装导弹无线电引信天线采用裂缝波导阵列形式,工作在X 波段;绕弹轴大致间隔120°均匀设置3 个相同的天线,各天线波束宽度大致为120°,合成波束覆盖弹轴周围360°范围;各天线相对独立工作,隔离度大于40 dB。

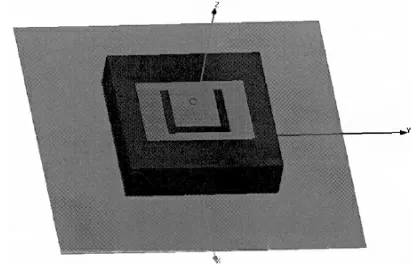

按照前文方法设计加装至发射筒前盖的微带天线:工作频段X 波段、波束宽度约120°;面向筒内安装,以筒壁为接地面,向筒外设置SMA 接口;天线周围加装柔性泡沫塑料板宽频带吸收材料AN-72/CERSEAL/SS3(反射率≤-20 dB、功率容量0.25 W/cm2)。加装天线仿真原理图如图5 所示,加装天线及吸波材料实物(局部)如图6 所示。

图5 加装天线仿真原理图

图6 加装天线及吸波材料实物

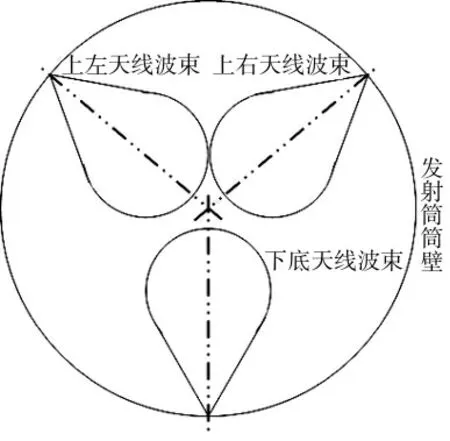

各加装天线与弹上引信天线对应,围绕发射筒轴向在筒壁上大致间隔120°排列,合成方向图覆盖360°范围,如图7 所示。

图7 加装天线合成波束图

加装天线装配时,需要在发射筒壁相应位置打孔,是影响筒装导弹气密性的主要因素。天线安装在筒壁内侧、SMA 插座安装在外侧,两者之间放置橡胶密封圈,并外部涂一层密封胶,充分保证气密性要求。

对于处理电路,则根据对有关信号功率、传播特性等分析,选择相应的器件完成电路制作,并结合调试和实测过程调整有关器件参数设置,确保测试功能的正常完成。

加装天线、敷设吸波材料及设计制作处理电路后,某筒装导弹与测试设备的主体结构未变,在不拆卸发射筒前盖条件下,连接好处理电路与加装天线之间的传输线、处理电路与测试设备之间的电缆,便可完成无线电引信测试。

4 测试验证

4.1 主要性能测试验证

4.1.1 天线波束

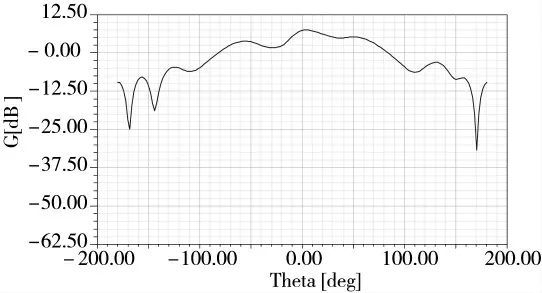

采用与标准天线比较的测试方法,测量天线不同角度的增益,并绘制角度360°范围内的增益变化曲线,如图8 所示。

图8 加装天线增益测试曲线

根据图中曲线可见,单个天线的波束宽度能够满足约120°的设计要求。关于合成波束,则在3 个天线装配完成后,自然能够满足图6 所示覆盖360°范围的要求。

4.1.2 隔离度

由于到3 个加装天线与弹上引信天线一一对应工作,此处的隔离度[4]主要是衡量各加装天线避免接收到与其对应引信天线之外其他天线发射信号的性能,采用比较法测试。吸波材料和加装天线装配到位后,模拟引信天线的测试工装按照实弹中引信天线的布局放置,分别记录对应引信天线不工作、其他引信天线工作时加装天线接收到的信号功率,以及对应引信天线工作、其他引信天线不工作时的接收功率,两者相除的倍数即为隔离度。实测结果约49 dB,与引信天线大于40 dB 的隔离度要求匹配。

4.1.3 气密性

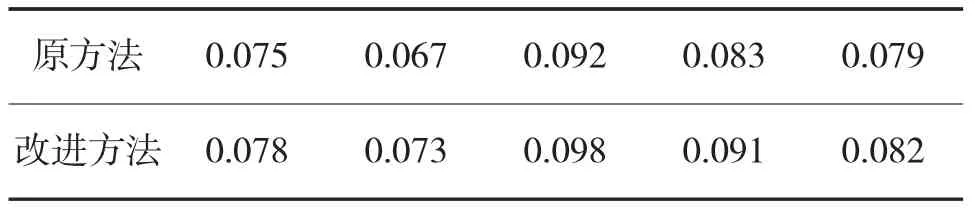

原测试方法中,某筒装导弹气密性检查过程如下:在向发射筒内充气至稳定地满足气压要求后,待1 h 和1 D 后,分别利用随装配套的气压表测试筒内气压,计算两次气压值之差ΔP0,将ΔP0<0.15 kPa 作为气密性满足要求的标准。

按照文中方法,选取一枚测试训练用筒装导弹进行了改造。由于并未改变筒装导弹主体结构,气密性检查仍沿用原方法。部分测试结果如表1 所示。

表1 气密性测试结果对比

对比两种方法可见:1)改进方法气密性测试结果满足标准要求;2)相对于原方法,改进方法气密性并无明显下降。结果表明,本文加装天线连接器及其安装位置的工艺处理能够满足筒装导弹气密性要求。

4.2 整体功能测试验证

按照图3 所示连接方式,进行无线电引信测试及全弹测试。结果表明,文中改进方法能够顺利完成某筒装导弹无线电引信测试,且不影响全弹测试,测试结果与原方法测试结果一致;引信测试时间则由原来大于15 min,缩短至5 min 以内。

5 结论

本文针对采用金属材质发射筒的筒装导弹无线电引信测试过程中,需打开发射筒及由此带来的相关问题,提出一种测试改进方法。改进方法以构建不打开发射筒条件下的无线电信号传输链路为条件,以加装天线、吸波材料及设计开发处理电路为实现途径,实现不打开发射筒条件下的引信测试。实现示例及测试验证结果表明,文中方法科学可行,在实现正常测试功能的基础上,测试过程大大简化、时间大幅压缩、效率显著提高,并能减少打开发射筒对导弹可靠性、安全性等造成的不利影响,具有较高的应用价值。