微型散热风扇气动性能测试装置研究

豆峰 谢小芳 张洪军

摘要:微型散热风扇尺寸和流量越来越小,常规气动测试装置不满足其性能测试要求,该文参照AMCA-210-2007标准设计开发一套微型散热风扇测试装置。装置流量测试范围为1~70CFM,采用流量喷嘴作为标准流量计,被测风扇接口采用窗口小法兰以适应多种类型和规格的风扇,流量喷嘴和扩压段采用活动插拔式连接以方便拆装。风扇压力计算中考虑风扇出口流动局部损失,在流量喷嘴的流出系数计算中,考虑到Re数超出标准中推荐公式的计算范围,低于下限部分采用下限Re数进行计算,并在后续标定中予以修正。经标定后,该装置流量测量不确定度在1.3%以内(10%~100%流量范围),低于10%Qmax的小流量范围流量不确定度在2%以内。

关键词:微型散热风扇;气动测试;P-Q曲線;局部压损

中图分类号:TH89 文献标志码:A 文章编号:1674-5124(2019)08-0106-06

收稿日期:2018-06-15;收到修改稿日期:2018-08-15

基金项目:广东省质监局科技项目(2018PJ04)

作者简介:豆峰(1994-),男,安徽六安市人,硕士研究生,专业方向为仪器仪表工程。

通信作者:张洪军(1969-),男,黑龙江东宁市人,教授,博士,研究方向为流动传热测试技术。

0 引言

电子设备性能的飞速提高以及尺寸逐渐变小,其核心部件的相对发热量成倍增加,这对系统散热能力以及微型散热风扇的气动性能提出了挑战,同时也对微型散热风扇气动性能测试技术提出了新的要求[1-3]。相对于大中型风机,小型和微型风扇及其气动性能测试技术研究相对较少。陈云孝等[4]针对汽车风扇设计出一种测试发动机风扇气动特性曲线的系统,流量测试范围较大,其结构由较大的密封箱和测试管道组成,被测风扇直接安装在密封箱前端,流体由入口以射流的方式进入密封箱内,尚未充分发展即进入测试管道,存在较大的流量损失。近年,翁建华等[5]针对微型散热风扇性能进行了实验研究,通过用毕托管测量同一截面若干点处的动压得到各点流速和管道总流量,同时测得微型风扇出口静压,最终获得P-Q特性曲线,其测试方案针对的被测对象比较单一,流量测量误差相对较大。国外对于微型散热风扇的研究相对我国多一些[6-9],但相比大中型风机,微型散热风扇在性能、效率和结构等方面还有很大的提升空间,需要进行更深入的研究,风扇测试技术也需要同步发展。

风扇/风机作为通用机械,国内外都有测试标准。国外对于风机气动性能测试标准使用最广的为美国AMCA-210-2007[10],该标准在测量原理和方法方面相对比较完善,但对于微型风扇测试中设计一些参数计算该标准还是不能完全覆盖。例如,采用喷嘴测量流量时,流出系数的计算涉及雷诺数,由于微型风扇流量太低,雷诺数低于下限值,公式无法使用。国内现行风机测试标准是GB/T 1236-2017《工业通风机用标准化风道性能试验》[11],该标准主要针对大中型风机,对于微型风扇的测试同样不能完全覆盖。

目前市场上能够找到小风扇气动性能测试的商业化产品,但这些产品往往不能满足微小流量范围测试需求,且在微型风扇测试时装置相对“庞大”,其辅助风扇和阀门工作在不稳定状态,测试结果不确定度增大,甚至不能正常测试。本文以流体力学理论为基础,参考AMCA-210-2007,研究针对微型散热风扇气动性能的测试技术,开发相应的测试装置,流量范围为1~70 CFM(1CFM≈28.3L/min),主要用于手提和台式计算机常用的涡轮(离心式)或轴流式散热风扇的性能测试。

1 测试原理

本文主要针对手提和台式计算机散热风扇气动性能测试开发测试装置。主要参数;流量1~70CFM,最大风压150Pa,风扇类型有涡轮式和轴流式,流量测量不确定度小于1.3%,小流量(10%Qmax)范围小于2%,风压测量不确定度小于1Pa。

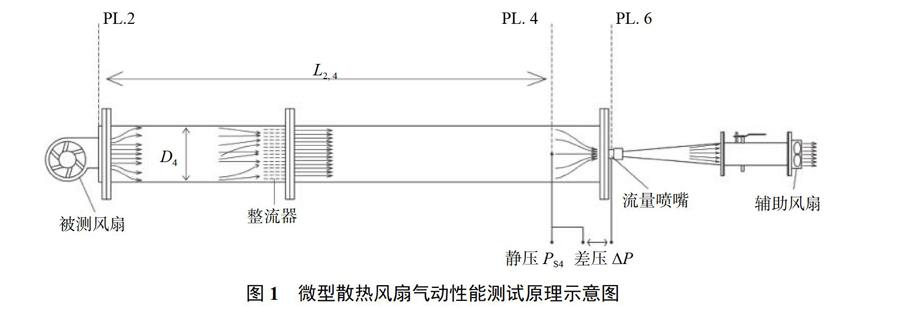

参考AMCA-210-2007,可采用简单的管道式测量管路布置方案。如图1所示,被测风扇安装在测试通道左侧入口,流动由左向右,流量测量选用标准推荐的流量喷嘴方法,考虑到风扇出口截面PL.2处流动情况复杂不适合测量静压,静压测点布置在PL.4截面,PL.6为喷嘴取压截面。风扇气动性能测试的目的是得到风扇压力一流量特性曲线(P-Q曲线),即风扇出口截面PL.2处的压强P2和体积流量Q2的关系。其中,压强P2可根据PL.4处的静压数据和PL.2到PL.4之间流动损失推算得到;流量方面,考虑到微型散热风扇测试中,测试管路中气流速度远低于音速,且PL.2和PL.4之间距离很短,温度和压力变化非常小,因此可以视为不可压缩流动,各截面处的体积流量相同,即Q2=Q4=Q6。

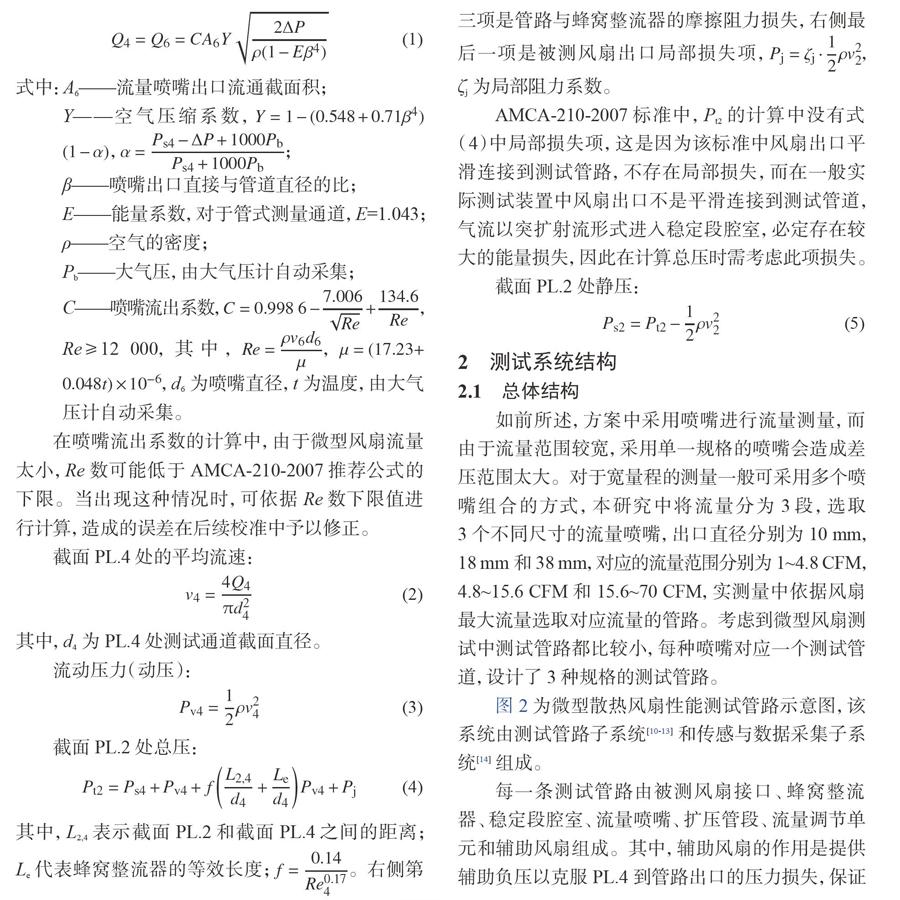

根据流量喷嘴测量原理[10]:式中:A6——流量喷嘴出口流通截面积;

Y——空气压缩系数,Y= 1-(0.548+0.71β4)

β——喷嘴出口直接与管道直径的比;

E——能量系数,对于管式测量通道,E=1.043;

ρ——空气的密度;

Pb——大气压,由大气压计自动采集;0.048t)×10-6,d6为喷嘴直径,t为温度,由大气压计自动采集。

在喷嘴流出系数的计算中,由于微型风扇流量太小,Re数可能低于AMCA-210-2007推荐公式的下限。当出现这种情况时,可依据Re数下限值进行计算,造成的误差在后续校准中予以修正。

截面PL.4处的平均流速:其中,d4为PL.4处测试通道截面直径。

流动压力(动压):

Pv4=1/2ρv42(3)

截面PL.2处总压:其中,L2,4表示截面PL.2和截面PL.4之间的距离;Le代表蜂窝整流器的等效长度;f=0.14/Re40.17。右侧第三项是管路与蜂窝整流器的摩擦阻力损失,右侧最后一项是被测风扇出口局部损失项,ζj为局部阻力系数。

AMCA-210-2007标准中,P2t的计算中没有式(4)中局部损失项,这是因为该标准中风扇出口平滑连接到测试管路,不存在局部损失,而在一般实际测试装置中風扇出口不是平滑连接到测试管道,气流以突扩射流形式进入稳定段腔室,必定存在较大的能量损失,因此在计算总压时需考虑此项损失。

截面PL.2处静压:

PS2=Pt2-1/2ρv22(5)

2 测试系统结构

2.1 总体结构

如前所述,方案中采用喷嘴进行流量测量,而由于流量范围较宽,采用单一规格的喷嘴会造成差压范围太大。对于宽量程的测量一般可采用多个喷嘴组合的方式,本研究中将流量分为3段,选取3个不同尺寸的流量喷嘴,出口直径分别为10mm,18mm和38mm,对应的流量范围分别为1~4.8CFM,4.8~15.6CFM和15.6~70CFM,实测量中依据风扇最大流量选取对应流量的管路。考虑到微型风扇测试中测试管路都比较小,每种喷嘴对应一个测试管道,设计了3种规格的测试管路。

图2为微型散热风扇性能测试管路示意图,该系统由测试管路子系统[10-13]和传感与数据采集子系统[14]组成。

每一条测试管路由被测风扇接口、蜂窝整流器、稳定段腔室、流量喷嘴、扩压管段、流量调节单元和辅助风扇组成。其中,辅助风扇的作用是提供辅助负压以克服PL.4到管路出口的压力损失,保证测量得到PL.4处静压为0时的流量。传感与数据采集子系统由微差压计1、微差压计2、温湿度计、大气压计、转速计、数据采集卡和计算机组成。静压测点在距流量喷嘴人口处1D(D为管道直径)的位置。管道一周均匀设置4个取压口,取平均压力,测压软管分别连接到微差压计2和微差压计1的正压接口;流量喷嘴出口处压力用软管连接到微差压计1的负压接口,微差压计2的负压接口敞开(大气压力)。

各仪表或部件参数指标列于表1。

3条测试管路的尺寸数据列于表2a2.2被测风扇接口和流量喷嘴连接方式设计

考虑到微型散热风扇规格尺寸较多,接口设计为不同开口尺寸小法兰与基底法兰相结合的方式,小法兰用螺栓固定在基底法兰上,可根据不同规格的微型散热风扇选取合适的小法兰。作为例子,图3给出了离心式微型散热风扇法兰连接方式。

为了便于拆装,流量喷嘴出口与扩压管段采用插拔方式连接,连接处用小螺栓顶紧固定。流量喷嘴固定在稳定段腔室出口法兰内侧,且流量喷嘴入口平面与稳定段腔室出口法兰内侧平齐以保证流动平滑,减少流动损失。具体连接方式见图4。

3 装置标定和实验测试

3.1 装置标定

按AMCA-210-2007要求,标准喷嘴正常工作范围内可以不用标定,但本研究中流量太小(例如,对于直径10mm的喷嘴,流速10m/s时,Re≈6700<<12000),超出标准范围,因此需要进行流量标定。标定工作在苏州市计量所流量实验室进行,使用ITF-2000气体流量标准装置,该气体流量标准装置采用的是音速喷嘴与涡轮流量计的形式,测量范围是0.5~2000m3/h(0.3~1176.5CFM),不确定度为03%。

图5为标定意图,将扩压管段尾部与标准装置相连,管路前端不放置风扇,由标准装置从管路尾端抽气。标定中,每个流量点读取3个标定值,同时也记录测试系统计算机上对应的3个实时显示数据,再分别计算取其均值。

表3、表4和表5分别列出了3个测量管路的标定数据。其中,相对偏差δ15计算如下:相对偏差=(显示均值-标定均值)/标定均值×100%

(6)

标定均值和显示均值之间的偏差都是正值,说明存在系统误差,可采用修正系数对偏差进行修正,采用简单的线性修正方法:

修正后的流量显示值Q4'为:

Q4'=kQ4(8)

引入修正系数后,计算出修正后的偏差,整个测量系统在流量范围内的测量偏差最大值为1.66%,高于10%Qmax流量范围最大偏差为1.13%。考虑到标准装置的流量测量不确定度为0.3%,所开发的风扇测试装置流量测量不确定度在10%~100%Qmax流量范围内不超过1.3%,低于10%Qmax小流量范围内不超过2%,达到了设计目标。

3.2 实际风扇测试

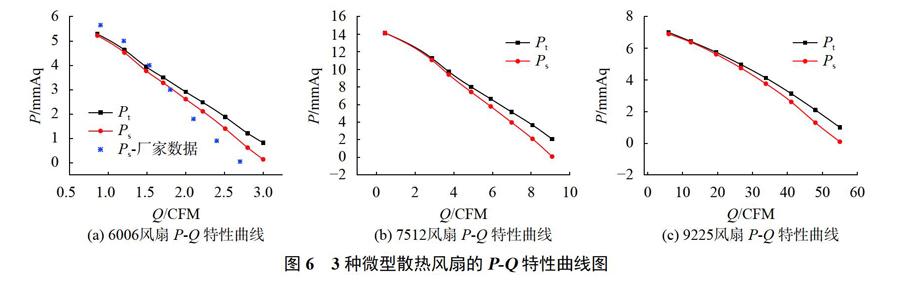

为了验证系统的可用性,选取3个常见的散热风扇,其规格型号分别为6006(离心涡轮式,开口面积为60mm×6mm)、7512(离心涡轮式,开口面积为75mm×12mm)、9225(轴流式,直径口为92mm,厚度25mm)进行测试,3个风扇分别对应一条管道的流量范围。

测试过程中环境湿度为49.0%RH,环境温度为21.6℃,大气压为101.97kPa;测试中恒压供电,离心式风扇供电电压为5V,轴流风扇供电电压为12V。测试过程辅助风扇常开,由流量调节单元手动调节流量。计算机自动采集静压PS4和差压△P,并根据式(1)~(8)计算出被测风扇出口流量与静压、总压。

图6为风扇的P-Q特性曲线,其中纵坐标单位mmAq,即mmH2O,为微型散热风扇行业习惯用的压强单位,1mmAq=9.78Pa。图中可见,随着流量的增大,静压与总压变小,结果合理。图6(a)将6006风扇测量数据与厂家提供的6006风扇测试结果进行了对比,两个比较接近。需要指出的是尽管是同一型号风扇,但由于本次测量与厂家不是同一个风扇,性能有所偏差是正常的。测试结果进一步说明本系统测量数据的可靠性。

整个测量过程操作方便,传感和数据采集等器件运行可靠,系统设计达到了预期设计目标。

4 结束语

针对微型扇热风扇性能测试需要,开发了一套测试系统,流量范围为1~70CFM,主要工作和结论如下:

1)针对风扇出口不连接平滑过渡管道的实际情况,对标准中的计算公式进行了修正,风扇总压和静压的计算方面考虑了风扇出口局部压损Pj。

2)在喷嘴流出系数的计算中,对于Re数低于标准给定公式应用范围下限值时,采用Re数下限值对应的系数数值,造成的误差在后续校准中予以修正,保证装置测量的准确性。

3)采用流量标准装置对系统流量测量部分进行标定,装置流量测量不确定度在10%~100%Qmax流量范围内不超过1.3%,低于10%Qmax小流量范围不超过2%。实际测试数据与厂家提供的数据进行了对比,基本吻合,进一步证明测量数据可靠。

参考文献

[1]葛新法.電子设备冷却风扇的选择[J].声学与电子工程,2004,75(3):51-53.

[2]翁建华,舒宏坤,崔晓钰.电子器件的散热技术及其计算方法[J].机电产品开发与创新,2015,28(6):42-44.

[3]刘一兵.电子设备散热技术研究[J].电子工艺技术,2007,28(5):286-289.

[4]陈云孝.汽车用风扇的一种测试方法[J].测试技术,1992,25(3):39-40.

[5]翁建华,刘腾辉,段威威,等.散热用微ffil风扇性能的实验研究[J].机械工程师,2015(12):6-7.

[6]WALSH P,WALSH E,GRIMES R.Viscous scalingphenomena inminiature centrifugal flow cooling fans:theory,experiments and correlation[J].Journal of ElectronicPackaging,2010,132(2):021001.

[7]BONANNI T,CORSINI A,DELIBRA G,et al.Modelling ofaxial fan and anti-stall ring on a virtual test rig for airperformance evaluation[C]//ASME Turbo Expo 2016:Turbomachinery Technical Conference and Exposition.2016:VOOIT09A005.

[8]ZHAO X,SUN J,ZHANG Z.Prediction and measurement ofaxial flow fan aerodynamic and aeroacoustic performance in asplit-type air-conditioner outdoor unit[J].InternationalJournal of Refrigeration,2013,36(3):1098-1108.

[9]HUNTER A I C,SCARTON H A,WILT K R,et al.Generatorfan test facility to quantify axial flow fan aerodynamicperformance[C]//ASME 2010 Power Conference.2010:213-217.

[10]Laboratory methods of testing fans for certified aerodynamicperformance rating:ANSI/AMCA 210-07[S].American:ANSI,2007.

[11]工业通风机用标准化风道性能试验:GB/T 1236-2017[S].北京:中国质检出版社,2017.

[12]金煜辉,李双平,李双宁.小型风洞设计制作及稳定段研究[J].科技传播,2012,4(20):99-102.

[13]孔丽丽.小型低速风洞的设计与试验[D].呼和浩特:内蒙古农业大学,2016.

[14]刘荣荣.基于LabVIEW的散热器性能测试系统的设计[J].工业仪表与自动化装置,2016(1):53-56.[

15]费业泰.误差理论与数据处理[M].7版.北京:机械工业出版社,2015:10-44.

(编辑:商丹丹)