新型耐露点腐蚀陶瓷空气预热器的试验研究*

(中石化炼化工程集团洛阳技术研发中心,河南 洛阳 471003)

管式加热炉是炼油装置的主要设备之一,又是耗能大户和大气污染源,其燃料消耗一般占炼油厂能耗的50%左右。提高管式加热炉热效率,既能减少炼油生产装置加热炉燃料消耗,又能降低有害气体排放,对炼化企业节能减排有重要意义[1]。回收烟气余热,降低加热炉排烟温度是提高加热炉热效率的主要手段,目前中石化炼化企业管式加热炉排烟温度为120~150 ℃,对应的热效率为90%~92%,烟气余热回收系统已在烟气酸露点附近运行。如果进一步降低排烟温度,空气预热器就会发生露点腐蚀,易出现积灰结垢和腐蚀穿孔等问题[2]。跨越低温露点腐蚀的障碍,开发耐低温露点腐蚀的空气预热器,已成为加热炉节能减排的一个重要研究方向。

1 空气预热器现状

目前,国内炼油装置加热炉烟气余热回收系统中使用的空气预热器主要有直接换热和间接换热两种形式。直接换热是烟气和空气通过空气预热器换热面直接进行热量交换,如板式空气预热器、管束式空气预热器;间接换热是利用中间载体的吸热和放热,完成烟气和空气的热量交换,如热管式空气预热器、水热媒空气预热器[3]。

为避免空气预热器发生低温露点腐蚀,工程技术人员主要从控制空气预热器壁面温度和增强空气预热器耐腐蚀性能两个方面入手,进行了大量的探索和研究。为了控制空气预热器壁面温度,需要在设计阶段直接提高空气预热器排烟温度,或是运行中通过调节系统控制烟气温度,使空气预热器壁面最低温度比烟气露点高5~10 ℃,进而避免露点腐蚀的发生[4]。但这种方法使烟气低温余热无法被回收利用,限制了加热炉热效率的进一步提高。在增强空气预热器耐腐蚀性能方面,已开发有耐腐蚀钢制空气预热器、非金属涂层空气预热器、玻璃空气预热器和石墨空气预热器等,但这些空气预热器在应用中都存在一定的问题。耐腐蚀钢制空气预热器在低于烟气露点的环境下运行时,仍然难以抵御烟气的低温露点腐蚀[5]。非金属涂层易出现孔隙及剥落现象,运行较短时间就会失去抵抗低温露点腐蚀的能力[6]。由于玻璃空气预热器存在强度低、耐热冲击性能差等缺点,运行过程中极易出现漏风和破碎,在工业上少有应用[7]。石墨空气预热器具有良好的防腐蚀、耐高温性能,但由于其价格比较高,在工业上难以推广应用[8]。因此,开发一种价格适宜、能够长周期运行的耐低温露点腐蚀空气预热器,用于深度回收烟气余热,进一步提高加热炉热效率,具有十分重要的意义。

2 新型陶瓷空气预热器

2.1 改性莫来石陶瓷

莫来石是一种稳定的二元化合物,其结构呈链状排列,属斜方晶体,晶粒尺寸较小,活性较低,化学性质稳定。莫来石陶瓷能耐大部分化学品侵蚀,在硫化物、碘化物、硫酸、硝酸和氢氟酸中均具有极强的抗腐蚀性,可以长期耐质量分数5%~90%的H2SO4腐蚀,并且具有高强度、高熔点、高抗蠕变性、高抗热震性及价格便宜等优点[9]。该材质的空气预热器特别适用于露点及以下温度的烟气余热回收。但莫来石陶瓷导热系数较低,常温下导热系数为1.0~1.5 W/(m·K)。为了提高莫来石陶瓷材料的导热性能,在陶瓷烧结过程中向其中添加了质量分数20%~50%的碳化硅粉体。碳化硅具有强度高、抗氧化、耐磨损、抗腐蚀及摩擦系数低等优良性能,并且其导热性能较好,常温下导热系数为120~180 W/(m·K)[10]。添加碳化硅后的改性莫来石陶瓷导热性能大幅提升,常温下导热系数由1.0~1.5 W/(m·K)提高至7~8 W/(m·K),并且陶瓷材料机械强度进一步提高,摩擦系数有所降低。因此,新型陶瓷空气预热器的制作材料选用改性莫来石陶瓷材料。

2.2 蜂窝间壁式结构

陶瓷材料是一种韧性较差的脆性材料,其脆性由物质的化学键合作用和显微结构所决定,受到外加负荷作用极易产生裂缝、断裂和破碎现象[9]。从结构形式上看,陶瓷制成的新型空气预热器可以采用管式和蜂窝间壁式。管式空气预热器的换热管长度较长(可达数米以上),管径较小(只有几十毫米),陶瓷制成的换热管抗弯强度不足,由于温差的变化,在使用过程中易产生应力变形而发生断裂,进而影响空气预热器的长周期运行。蜂窝间壁式换热芯体由若干块长方体形陶瓷块堆叠而成,陶瓷块沿纵向与横向加工出若干排相互垂直的孔道作为流体的流道,烟气和空气通过不同的流体流道进行热量交换。陶瓷块通过特制粘结剂组成整体的蜂窝间壁式陶瓷芯体结构,其热强度要明显高于陶瓷管式空气预热器[11]。从运行的可靠性考虑,陶瓷空气预热器应采用承压能力强、耐温性高的蜂窝间壁式结构。

在陶瓷空气预热器研制阶段,利用CFX模拟软件对陶瓷空气预热器的换热流道直径、排列方式等进行了模拟优化,从中优选出结构更好的空气预热器。根据模拟优化结果,研制了一台热负荷为30 kW的陶瓷空气预热器进行热态试验。陶瓷空气预热器采用烟气单回程、空气双回程的结构形式,见图1。

图1 陶瓷空气预热器结构示意

3 热态试验

进行了多种工况的热态试验及测试,每种工况下空气预热器运行稳定后,每隔10 min记录测试数据1次,每个工况测量3次,取平均值作为计算数据。

3.1 试验条件

(1)换热介质:烟气、空气;燃料:城市管道天然气。

(2)陶瓷空气预热器设计热负荷Q:30 kW;换热面积:16.5 m2。

(3)高温烟气温度:120~300 ℃;低温烟气温度:70~200 ℃;热空气温度:50~150 ℃。

(4)陶瓷芯体尺寸:950 mm×800 mm×770 mm。

(5)离心风机参数:全压3 500~3 700 Pa,流量3 800~4 000 m3/h。

(6)风道直径:DN300;烟囱高度:10 m。

3.2 热态试验工艺流程

陶瓷空气预热器热态试验工艺流程如图2所示。常温空气从1号风机进入烟气发生器,一部分作为助燃风从烟气发生器前端进入,与进入烟气发生器的天然气混合燃烧产生高温烟气;另一部分空气作为冷却用风,从烟气发生器中部进入冷却高温烟气,使烟气发生器出口烟气温度保持在试验所需的范围。烟气发生器产生的120~300 ℃的烟气从陶瓷空气预热器的烟气流道进入,与进入空气预热器空气流道的空气换热,温度降低后由烟囱排出。常温空气从2号风机进入空气预热器与烟气换热,温度升高后排向大气。

图2 陶瓷空气预热器热态试验流程示意

3.3 热态试验结果分析

3.3.1 传热特性及阻力特性分析

(1)烟气侧孔流速对空气预热器的影响

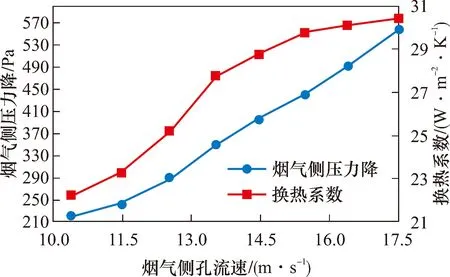

图3是空气侧孔流速一定时,空气预热器换热系数及烟气侧压力降随烟气侧孔流速变化的曲线。随着烟气侧孔流速的增大,换热系数及烟气侧压力降随之增大,这是因为烟气侧孔流速增大,流体的湍流强度和换热能力随之增强,烟气侧内膜传热系数随之增大,空气预热器换热系数就随之增大。由于流体的阻力与孔内流速的平方成正比,因此烟气侧压力降随孔流速增大呈指数的关系增大。

图3 烟气侧孔流速对空气预热器的影响

从图3可以看出,烟气侧孔流速小于13.5 m/s时,换热系数增大趋势较大,此区域空气预热器的换热系数较低,换热能力不足,并且流速越低,烟气侧孔道易出现积灰结垢现象。因此,从空气预热器传热和积灰的角度考虑,烟气侧孔流速应大于13.5 m/s。当烟气侧孔流速大于16 m/s时,空气预热器换热系数增大趋势较为平缓,此时烟气侧压力降为450 Pa,压力降较大。继续增大孔流速,压力降增加较多,而换热系数增加较小,空气预热器运行经济性降低,同时,工业应用中,受限于风机全压的制约,烟气侧压力降不应过高。综合耗能、磨损及工业实际,空气预热器不宜选择较高的孔流速,烟气侧孔流速不大于16 m/s较为适宜。综上所述,烟气侧孔流速选为13.5~16 m/s,此时空气预热器的压力降为250~450 Pa,换热系数为27~31 W/(m2·K)。

(2)空气侧孔流速对空气预热器的影响

烟气侧孔流速一定时,空气预热器换热系数及空气侧压力降随空气侧孔流速的变化曲线如图4所示。随着空气侧孔流速的增大,换热系数和空气侧压力降都随之增大。从图4可以看出,空气侧孔流速小于15 m/s时,换热系数增大趋势较快,空气预热器换热系数较低,为提高空气预热器换热能力,空气侧孔流速应大于15 m/s。当空气侧孔流速大于18 m/s时,换热系数增大趋势平缓,空气侧压力降增大趋势明显;继续增大流速会产生较大的阻力,而换热系数增加较小,空气预热器经济性降低。为提高空气预热器整体换热性能,根据烟气侧及空气侧的换热面积,对烟气侧和空气侧的流速进行优化匹配,要求空气流速不大于18 m/s。综上所述,空气侧孔流速选为15~18 m/s时,空气侧压力降为400~710 Pa,空气预热器换热系数为27~31W/(m2·K)。

图4 空气侧孔流速对空气预热器的影响

3.3.2 空气预热器的耐温性和密封性

陶瓷空气预热器热态试验总共进行了4个多月,烟气入口温度为120~300 ℃,烟气出口温度为70~200 ℃。试验过程中空气预热器无腐蚀、破碎、弯曲及变形等现象,说明陶瓷空气预热器具有良好的耐蚀性能、耐温性能和抗冷热伸缩变形能力,能够满足深度回收烟气余热的要求。

试验过程中,对陶瓷空气预热器壳体外壁的散热损失、进出口烟气流量和氧含量进行了测试,结果见表1。从表1可以看出,空气预热器表面散热损失较小,仅为烟气传热量的2.78%。运行过程中空气预热器烟气进出口的质量流量及氧含量未发生变化,也没有出现吸气、漏风等现象,表明陶瓷空气预热器的密封性能良好。

表1 陶瓷空气预热器表面散热损失

4 结 论

(1)改性莫来石陶瓷具有良好的耐腐蚀性能、较好的导热性能且价格低廉。由其制成的蜂窝间壁式空气预热器结构强度高,可以抵御烟气低温露点腐蚀,适用于深度回收加热炉烟气低温余热。

(2)热态试验表明,陶瓷空气预热器具有良好的传热性能和阻力特性。在适宜孔流速下,空气预热器压力降能够满足工业应用的要求,换热系数为27~31 W/(m2·K),能够有效回收烟气低温余热。

(3)热态试验表明,陶瓷空气预热器具有良好的耐温性能和密封性能,运行过程中没有出现破碎、变形、吸气及漏风等现象,可安全稳定运行在烟气露点以下。