高温纳米陶瓷涂层在加热炉炉管上的应用

(中化泉州石化有限公司设备部,福建 泉州 362103)

石油化工行业属于高能耗企业,而加热炉则是石化企业中消耗燃料的主要设备,其能耗约占一半以上[1],因此,提高加热炉热效率,对降低石化企业总能耗具有非常重要的意义。提高热效率最直接有效的办法就是提高炉管及预热器的传热效率。目前加热炉一般都是按照共用联合烟道来设计,单台加热炉停工其联合烟道上的预热器是无法切出检修改造的。借鉴了其他炼化企业的加热炉节能经验后,在2018年8月渣油加氢装置Ⅱ系列停工换剂检修期间,反应加热炉F101-Ⅱ炉管采用了高温纳米陶瓷涂层的喷涂技术,以提高炉管表面黑度和传热效率,进而提高加热炉热效率。

1 陶瓷涂层技术

喷涂技术是一种表面强化和表面改性的技术,通过在金属基体表面喷涂一层涂层,使金属具有耐磨、耐蚀、耐高温氧化、电绝缘、隔热、防辐射、减磨和密封等性能。采用陶瓷涂层喷涂技术,在金属基体上制备陶瓷涂层,能把金属材料的特点和陶瓷材料的特点有机地结合起来,获得复合材料结构。由于这种复合材料结构具有优异的综合性能,从而使得喷涂技术迅速从高尖端领域扩展应用到能源、石化和机械等领域[2]。

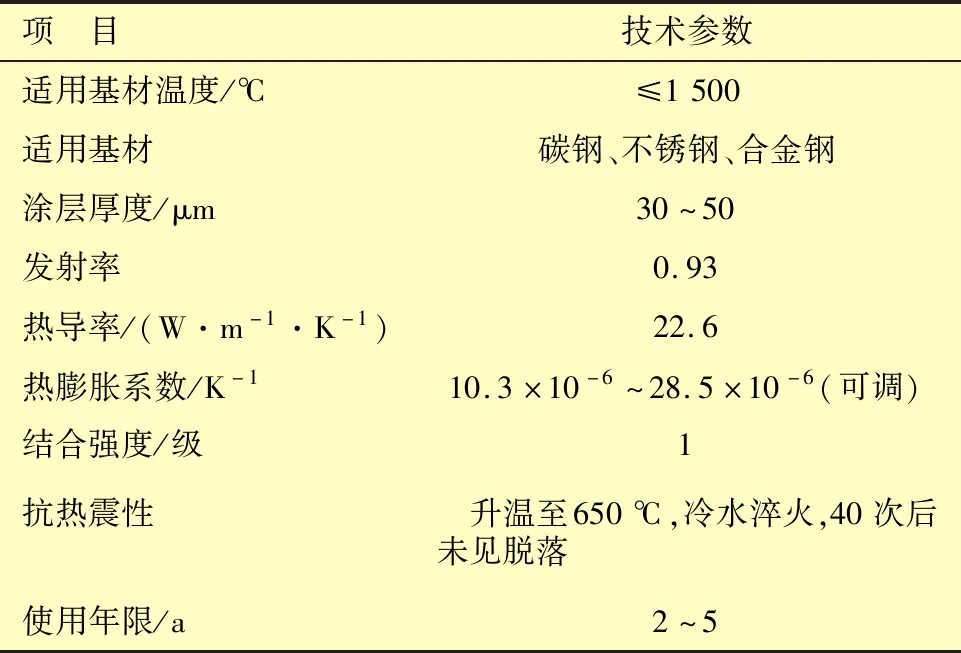

F101-Ⅱ陶瓷涂层技术参数见表1。

高温陶瓷涂层的主要优点如下:

(1)抗沾污结渣,即减少受热面表面燃烧副产物的积聚;

(2)耐高温腐蚀;

(3)提高传热能力;

(4)降低高温下的金属基材氧化;

(5)改善受热面温度均匀性;

(6)降低飞灰对炉管的冲刷;

(7)减少氮氧化物等污染物的排放。

表1 高温纳米陶瓷涂层技术参数

陶瓷涂层与金属基材通过机械与化学键的方式进行结合,见图1。由图1可见:截面上部为陶瓷涂层,下部为金属基材,过渡部位为硅-氧-铁。陶瓷涂层具有可调膨胀系数的特性,使其拥有接近金属基材的热膨胀系数。所以,陶瓷涂层具有更好的抗热震能力,附着力强而不易开裂。

图1 陶瓷涂层与基材结合截面图

2 参数对比和分析

2.1 燃料气消耗量

在渣油加氢Ⅱ系列换剂结束且运行正常后,在中控操作台上对加热炉F101-Ⅱ喷涂前和喷涂后的相关工艺参数进行在线取值,并进行横向对比。为方便比较,取值时特意要求F101-Ⅱ在喷涂前和喷涂后其炉进、出口温度和进料量(包括原料油和混氢量)基本保持一致,以保证加热炉的运行热负荷在喷涂前后基本保持一致,相关参数见表2。

表2 F101-Ⅱ喷涂前、后DCS相关参数对比

从表2可以看出,在加热炉进、出口温度及进料量(包括原料油和混氢量)基本保持一致的情况下,F101-Ⅱ喷涂后所消耗的燃料气量与喷涂前相比有较为明显的降低(由642 m3/h降低约为572 m3/h)。

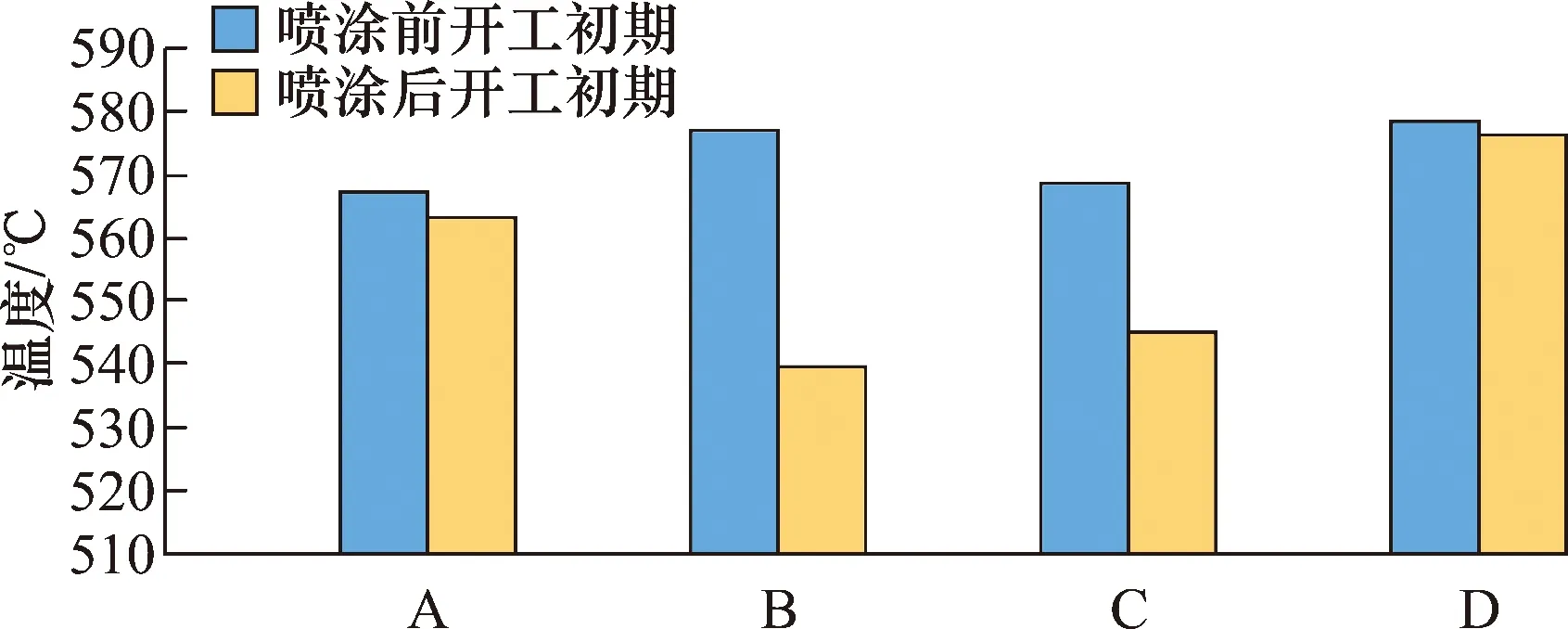

2.2 喷涂前后炉膛温度对比

喷涂前后炉膛温度对比见图2。

图2 F101-Ⅱ喷涂前、后炉膛温度对比

从图2可以看出,喷涂后F101-Ⅱ炉膛温度有较为明显的降低,4个炉膛温度点均有不同程度的降低,其中B炉膛最大温度降幅达到了38 ℃。

2.3 炉管外壁温度对比

喷涂前后炉管外壁温度对比见图3。由图3可以看出,喷涂后F101-Ⅱ炉管外壁温度较喷涂前有不同程度的升高,说明炉管外壁涂层的传热效率有所提高。

根据相关参数对比,发现加热炉F101-Ⅱ在基本相同的热负荷(进出口温度及进料量基本一致情况)下,喷涂后与喷涂前相比,加热炉炉膛温度有较为明显的降低(最大降幅38 ℃左右),而炉管外壁温度则有不同程度的升高,所消耗的燃料气量也有比较明显的降低。这说明炉管外壁涂层的传热效率有较大提高。而这还是在喷涂后加热炉的进料量205 t/h高于喷涂前200 t/h的情况下。

图3 F101-Ⅱ喷涂前、后炉管外壁温度对比

2.4 排烟温度及热效率

为保证测量数据的准确性,还邀请专业加热炉检测公司对F101-Ⅱ的相关数据进行了现场检测和复核,主要参数对比见表3。

喷涂后(2018年9月)空气预热器出口测试排烟温度为121.3 ℃,DCS显示排烟温度为120.9 ℃,排烟温度的实测值与DCS显示基本一致。喷涂前(2017年9月)2315-F101-Ⅱ加热炉的排烟温度为131.3 ℃,DCS显示排烟温度为129.4 ℃。喷涂后比喷涂前2315-F101Ⅱ加热炉的排烟温度有明显下降(同期对比下降了约10 ℃)。喷涂后实际检测计算得出的热效率为93.10%,喷涂前2017年9月份F101-Ⅱ热效率为92.12%,同期的热效率提高0.98个百分点(见图4)。

表3 F101-Ⅱ喷涂前后排烟温度、热效率对比

图4 F101-Ⅱ喷涂前、后热效率对比

3 结 论

(1)加热炉F101-Ⅱ炉管外壁喷涂高温纳米陶瓷涂层后,排烟温度有显著下降,与同期对比下降了约10 ℃左右,炉子的热效率提高了0.98个百分点。

(2)F101-Ⅱ炉管材质为TP347H,属奥氏体不锈钢,停工期间炉管容易产生连多硫酸应力腐蚀开裂。炉管喷涂高温陶瓷纳米涂层后,就可以起到炉管外壁隔离和防护作用,可有效防止炉管连多硫酸应力腐蚀开裂,也节省了停工炉管中和清洗的费用。