加工俄罗斯原油低温腐蚀分析及对策

(中国石油哈尔滨石化公司,黑龙江 哈尔滨 150056)

某常减压蒸馏装置(常减压装置)设计原油加工能力4.35 Mt/a,设计原油结构为:1号大庆原油(简称1号原油)2.68 Mt/a、2号俄罗斯原油1.00 Mt/a、3号原油0.67 Mt/a,其中2号俄罗斯原油掺炼比23%。

随着原油资源日益紧张和市场配额限制,原油结构发生较大变化:俄罗斯原油掺炼比已提高到40%,3号原油和4号原油也占到20%~25%。与国内大庆原油对比,俄罗斯原油的最大特点是轻组分含量高,其盐、硫、氯等腐蚀性介质含量都高出大庆原油数倍。近年来油田提高采收率加入的驱油助剂,使原油性质复杂多变,给生产操作带来了更大的风险,工艺管线和设备腐蚀加剧。

装置腐蚀性介质主要有3类:盐、硫、氯及环烷酸。就现有装置运行情况看,盐腐蚀和硫腐蚀是主要腐蚀类型,其关键腐蚀部位是分馏塔顶低温部位,尤其是存在相变的露点部位,如塔顶油气/原油换热器等,腐蚀形式主要是HCl-H2S-H2O型腐蚀,又称“露点腐蚀”。

该装置已发生的腐蚀泄漏事件主要在常压塔顶油气到第一台原油换热器的管线和设备,几次危险的泄漏发生在管束、管箱本体及油气出口阀阀体等部位。

1 原油及侧线油腐蚀性评价

1.1 原油腐蚀性评价

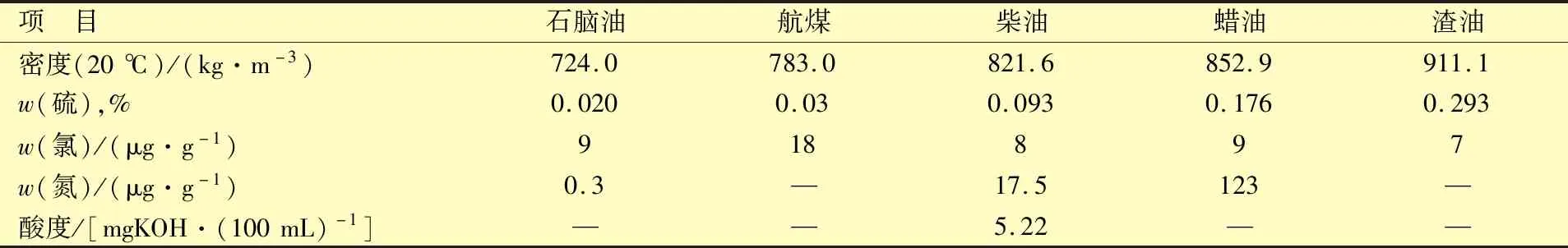

常减压装置加工的4种原油性质分析数据对比见表1。

表1 常减压装置加工的4种原油性质

综合原油性质评价,1号原油属于低硫低酸轻质石蜡基原油,2号俄罗斯原油属于含硫低酸轻质中间基原油,3号原油属于低硫低酸轻质石蜡基原油,4号原油属于低硫低酸轻质石蜡基原油。

从表1中腐蚀性介质含量来看,俄罗斯原油的盐、硫及氯等腐蚀性介质含量都高出大庆原油数倍,尤其是俄罗斯原油中的硫质量分数接近0.5%,是大庆原油硫含量的6倍,这也是国内所有加工俄罗斯原油的炼油装置腐蚀加剧的主要原因。

1.2 侧线油腐蚀性评价

侧线油腐蚀性评价见表2。从表2可以看出,侧线油的腐蚀性介质含量都较低,有利于装置减缓腐蚀。随着侧线油密度变重,其硫含量逐渐升高。

表2 各种侧线油腐蚀性介质数据对比

2 装置现有防腐蚀措施

(1)采用“高速电脱盐”工艺,应用超声波破乳与化学破乳相结合的方式,在原油入口盐质量浓度≤50 mg/L时,两级脱盐后的原油盐质量浓度≤2.5 mg/L。

(2)为减少塔顶部位的低温腐蚀,在初馏塔顶、常压塔顶、减压塔馏出线分别注入有机胺中和剂、油溶性缓蚀剂及除盐水。

(3)在加热炉烟气余热回收系统,热管+扰流子组合工艺回收余热。低温段应用搪瓷热管,引风机叶片喷涂耐腐蚀涂料等。

(4)根据现有工况和生产条件,估算分馏塔顶低温露点和加热炉烟气露点,在操作控制上高于该温度10~20 ℃。

(5)为防止230 ℃以上的高温腐蚀,常压塔常二线抽出口以下塔体采用16MnR+316L复合钢板,塔盘材质为1Cr18Ni9Ti,部分高温管线和阀门采用Cr5Mo材质。减压塔内设5段格利奇规整填料,材质为0Cr18Ni9。常顶油气/原油换热器E-102管束升级为钛材。

(6)设有腐蚀在线监测系统,采用在线腐蚀测厚和人工测厚相结合的方式,对重点部位的工艺管线和设备进行定点测厚。该系统对装置实际的腐蚀情况、阶段腐蚀速率及关键部位的pH值进行在线监测,进而定量分析判断设备及管道的腐蚀状况。

3 装置腐蚀情况分析

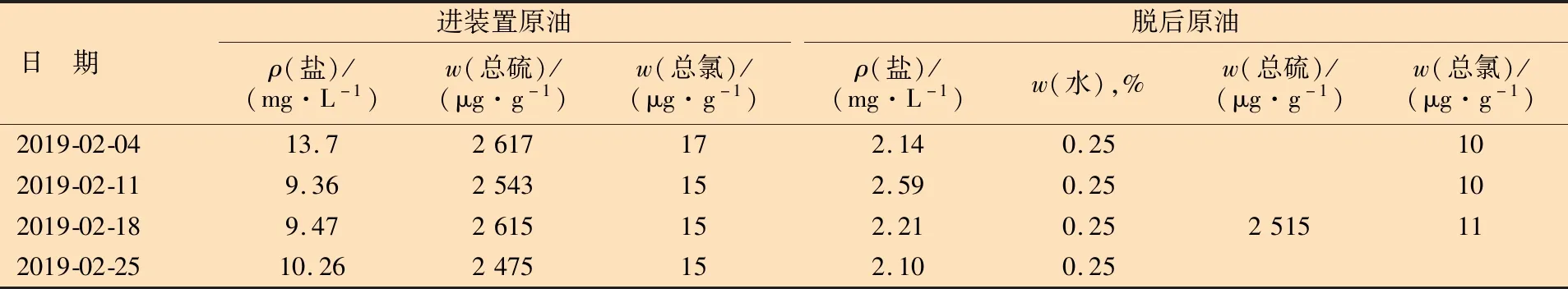

3.1 原油电脱盐运行分析

原油电脱盐系统运行数据对比见表3。由表3可以看出:脱后原油盐质量浓度<3 mg/L,合格率虽然达到100%,但盐质量浓度在2.5 mg/L左右,与深度脱盐尚有较大差距,因此仍然会造成较明显的腐蚀。条件允许时应适当增大电脱盐注水量,以增大洗涤聚结效果。

表3 原油电脱盐系统运行数据对比

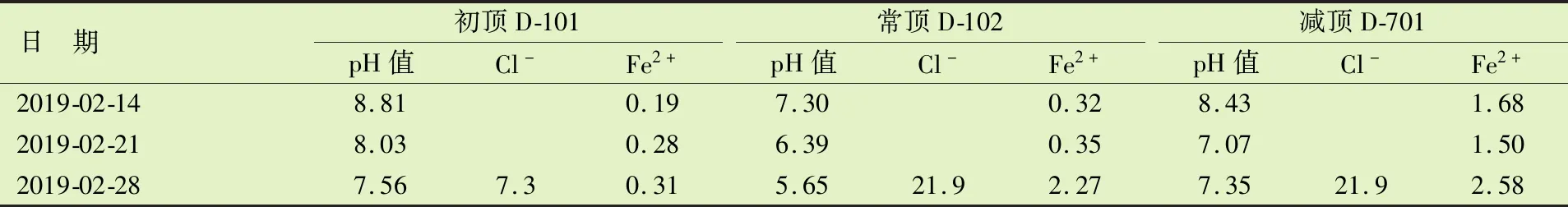

3.2 三顶脱水监测分析

三顶脱水监测分析结果见表4。由表4可知:三顶脱水的Fe2+质量浓度都较低,满足3.0 mg/L以下的指标要求,但pH值较高,不能完全满足6.0~7.5的指标要求。

表4 三顶脱水检测数据 mg/L

3.3 重点部位腐蚀监测分析

重点部位腐蚀监测结果表明:(1)常压塔注剂前,平均腐蚀速率为0.228 mm/a超过控制指标。该位置腐蚀速率主要受原油性质、电脱盐运行及塔顶温度影响,建议关注工艺操作参数、原油性质变化,并在生产运行过程中优化调整注剂操作,使之与塔顶挥发线实际腐蚀变化相适应。(2)常压塔空冷入口,平均腐蚀速率为0.186 6 mm/a,腐蚀较为严重,但尚未超标。(3)结合原油氨氮含量、电脱盐指标和pH值变化,调整中和剂注入量,避免碱性溶液结晶和造成垢下腐蚀。

3.4 典型腐蚀事件

2018年4月5日,常顶油气/原油换热器E-102/2管箱底部发生泄漏(见图1)。该换热器为U型管式换热器,型号为BIU1200-2.5-400-6/25-2,其管程介质是常压塔顶油气,壳程为原油。原设计管壳体材质均为碳钢,2014年因管束泄漏,将管束更换为钛合金材质,壳程及管箱等仍为碳钢。

原因分析:泄漏发生后,检测发现管箱底部减薄严重,减薄至只有3 mm。该位置是油气出口相变比较严重的部位,是典型的HCl-H2S-H2O型腐蚀。

图1 E-102/2管箱底部腐蚀

4 建议措施

4.1 原料腐蚀性控制

(1)控制好进装置原油的盐、硫、氯、水含量和酸值,原则上不能超过装置的设计值。进装置原油中的硫质量分数≤0.5%,有机氯质量分数≤3 μg/g,原油中水质量分数≤0.5%,酸值≤0.3 mgKOH/g,并且污油回炼应控制其水含量,小流量平稳掺入,如超标需采用原油混炼或脱氯的方式,使其不超过设计值。

(2)针对不同品种、不同区块的原油提前开展原油评价,定期对进装置的混炼原油进行一般性质测评。完善原料中的氯、氮、硫、酸及盐等腐蚀性介质分析。

(3)原油在储罐静止脱水24 h以上,保证原油进电脱盐中水质量分数≤0.5%,并尽量避免活罐操作。

(4)将破乳剂加注在原油进储罐前,相当于增加了一级化学破乳,应用效果良好。原油进储罐经过了乳化,沥青质等会进入到油水界面形成新的乳化液,在储罐前加入破乳剂能提前阻止沥青质进入油水界面。

4.2 生产过程控制

(1)重点做好“一脱三注”工艺,优化调整电脱盐运行,确保脱后原油含盐质量浓度≤2 mg/L。一是保证原油在电脱盐罐内的停留时间,同时应用智能变频脉冲供电技术、水界位优化控制系统等新技术;二是选用合适的破乳剂,一般注入质量分数10~20 μg/g的油溶性破乳剂;三是为保证一级脱盐率,将一级注水量提高到15 t/h。

(2)在塔顶馏出线注中和剂,中和塔顶馏出物中生成的HCl和 H2S。中和剂分为有机胺和氨水,推荐注入有机胺,防止生成不溶性的铵盐NH4Cl和NH4HS。

(3)筛选出合格的缓蚀剂。常减压蒸馏的冷凝系统中采用的缓蚀剂大部分为有机盐+成膜剂+水的复合沉淀膜型缓蚀剂,该剂除了抑制基体的阴阳极反应,还有疏水亲油的作用,以加强防腐蚀效果。当pH值小于3、温度高于230 ℃时,缓蚀剂会失效。因此注缓蚀剂前需要先注中和剂,控制其pH值。塔顶低温部位的油气线流速过大,也会影响保护膜的形成,一般缓蚀剂注入的质量分数为10~20 μg/g。

(4)塔顶馏出线注水。注水目的主要有三点:一是通过注水调节初凝区的位置;二是水洗,以防止注氨生成的铵盐 NH4Cl和 NH4HS发生垢下腐蚀;三是提高塔顶酸液的pH 值,降低其腐蚀性。

4.3 设备处理与材质升级

原来设计的装置设备不能适应原油性质变化,设备材质升级才能提高其使用寿命。例如选择加厚的20号碳钢作为各塔顶馏出线材质,换热器壳体材质选择16MnR,管束则直接选择钛材。常顶空冷器管束由原来的09Cr2AlMoRe 改成2205双相钢,减缓高浓度的HCl和H2S的交替腐蚀。减顶大气腿材质选择20号钢厚壁管,并将介质下降通过的90°弯头改为45°弯头。

4.4 腐蚀监测和检测

定点测厚主要针对三顶冷却系统的空冷器、三塔大于220 ℃的易腐蚀部位、转油线直管和弯头等均匀腐蚀减薄部位。腐蚀探针主要埋装于三塔冷却系统的空冷器或换热器的进出口管线、回流管出口管线以及减压蒸馏高硫高酸油品时的侧线(减二线、减三线及减四线)上。腐蚀挂片主要检测的是均匀腐蚀部位,以碳钢和低合金钢为主,如果环境中不锈钢腐蚀速率较大也可以考虑此方法。常见的挂片部位是常压塔的上层塔盘、进料段及塔底。挂片材质以碳钢、0Cr13及0Cr18Ni9为主。另外减压塔的各段填料、侧线集油箱、进料段及塔底等,挂片材质主要为碳钢、0Cr13,0Cr18Ni9及00Cr17Ni14Mo2等。

5 结 语

结合现场实际,从原油性质对比分析出发,以腐蚀机理为依据,对现有的“一脱三注”工艺防腐蚀措施及防腐蚀效果进行评估分析,提出了进一步改进措施,对同类装置的腐蚀控制及安全运行具有一定的借鉴意义。