关于差速器选垫工艺的研究

黄祖思 麦承贤 徐永路 梁甲 李怀习 范明林 董恒波 赵雷

摘 要:对于汽车差速器,需要保证差速齿轮侧隙,因而在装配时需要对半轴齿轮调整垫片等级进行选配。本文简述一种差速器装配工艺分析及优化,在保证差速器性能要求的同时,提升生产的效益。

关键词:差速器;齿轮侧隙;选垫装配;间隙检测

1 引言

在前驱汽车变速器中,差速器是传递扭矩的重要部件,其作用是使左、右的半轴实现不同转速驱动车轮,以实现汽车转弯的需求。差速器齿轮侧隙的匹配适合性决定了半轴齿轮、行星齿轮、差速器壳体的使用寿命,同时也影响到变速器的NVH性能,影响到驾驶员及乘客的主观感受。现有差速器装配工艺在将半轴齿轮、行星齿轮、半轴齿轮垫片、行星齿轮垫片等零件装配好后,需要对半轴齿轮间隙进行测量,确认合格。现有某款产品产线工艺存在间隙测量值波动大,且偶尔出现超出要求范围的间隙值等缺点。本文将对差速器结构、工作原理及装配工艺的研究,以期优化现有的差速器装配工艺与要求。

2 系统结构及工作原理

变速器的动力需要经过一系列的传动机构才能传递到汽车的驱动轮,而差速器是变速器动力最终输出的总成零件,差速器内部采用伞齿轮传动的方式,伞齿轮在差速器内部处于浮动的状态,为使得差速器伞齿轮处于最佳的运动状态,需要对其间隙提出要求。

2.1 系统结构

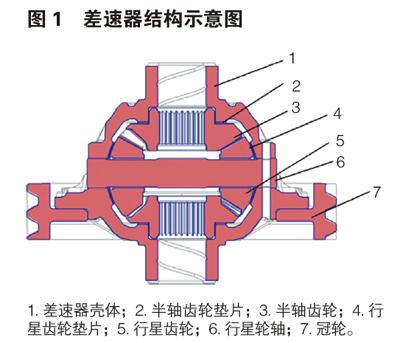

如图1所示,差速器由差速器壳体、行星轮轴、半轴齿轮、行星齿轮、半轴齿轮垫片、行星齿轮垫、冠轮等零件组成。

以差速器壳体为依托,冠轮安装在差速器壳体外部,半轴齿轮和行星齿轮安装在差速器内部起动力传递的作用,行星轮轴安装在差速器内部,起限位行星齿轮的作用,半轴齿轮垫片和行星齿轮垫片安装在差速器壳体内部,其中半轴齿轮垫片起着间隙调整和回转力矩调整的作用。

2.2 工作特征

变速箱的主减齿轮传递过来的扭矩,通过齿轮副传递到冠轮,冠轮与差速器壳体是通过螺栓联接的,冠轮扭矩传递给差速器壳体,这时会带动行星轮轴一起转动,同时带动行星齿轮,动力通过齿轮副传递,传递到半轴齿轮,半轴齿轮将动力输出至半轴,推动驱动轮向前。

当汽车直线行驶的时候,左右两车轮受到阻力一致,行星齿轮没有自转,动力经半轴齿轮,输出至半轴,这时,左右两车轮的转速一致,差速器内部可以看成刚性连接。

当汽车直线转弯的时候,左右两车轮受到阻力不一致,行星齿轮公转的同时,同时自转,动力传递半轴齿轮,但半轴齿轮转速不一致,实现左右车轮车速不一致,保证车辆的顺利转弯。

3 检测原理分析

3.1 差速器产线装配过程

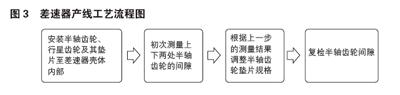

差速器零件装配工艺流程如图3所示,按工艺过程,在进行差速器装配的时候,发现在半轴齿轮垫片不做调整的情况,第4步间隙重复测量的结果波动大,经常出现超出要求范围的产品,需要返工调整。

3.2 产线设备的检测原理

仔细分析齿侧检测设备及其工作过程,初检设备与复检设备相同,齿侧间隙无法直接测出,是间接方式测量计算出来:即通过测量半轴齿轮的轴向间隙,从而计算出齿侧间隙;同时,为保证齿轮在运转中没有发生轮齿啮合干涉,检测设备做回转力矩检测,设备动作分两步,先进行回转力矩测量,再进行半轴齿轮轴向间隙检验。

半轴齿轮回转力矩检测:旋转上端的半轴齿轮,旋转数圈,记录其最大扭矩,作为回转力矩;

半轴齿轮轴向间隙检测:a、两端同时将半轴齿轮往中间顶,如图4蓝色见图所示;b、再从侧边将半轴齿轮分别往上下方向拨,如图4红色见图所示;c、记录半轴齿轮轴向活动量为间隙值。

通过分析齿侧间隙检测设备的工作原理,可知因有回转力矩检测过程,复检的齿侧间隙与初检的齿侧间隙很难在同一副啮合齿轮上,因而两次检测的值没有关联性。据现场反馈,在不更换垫片的情况下,初检和复检结果偏差可达到0.05mm以上。

3.3 半轴齿轮轴向间隙与齿侧间隙关系

根据机械齿轮原理及几何学知识,半轴齿轮为锥齿轮,齿侧间隙与齿高位移及压力角相互关系如图5a)所示,半轴齿轮轴向移动间隙与齿高位移距离及节锥角相互关系如图5 b)所示,计算公式可按公式(1)、公式(2)、公式(3)进行。

其中,e为单侧齿侧间隙的一半

c为齿侧间隙值

α为压力角

t为半轴齿轮轴向间隙

δ为半轴齿轮节锥角

综合公式(1)、(2)、(3)可得半轴齿轮的轴向间隙与啮合齿侧间隙的关系式如公式(4)所示。

根据产品齿轮要求:压力角α为24°,面锥角β为53.67°,齿侧间隙的变动量為0.07mm时,可得半轴齿轮轴向间隙t的变动量为0.1068mm。

4 零件验证

4.1 验证方法

分别采用静态、动态重复性测量的方法,测量5套工件,每套工件测量10次,分析其极差值(极大值-极小值)。

静态重复性测量:在差速器装配完成之后,不再转动内部的齿轮,使之保持在同一位置,重复测量。

动态重复性测量:在差速器装配完成之后,每次测量前转动内部的齿轮,转动的角度一致,重复测量。

4.2 验证结果

将5套涉及零件的相关尺寸检测合格的零件进行装配,按照静/动态的测量要求,分别测量10次,对其数据进行处理,分析极差值,结果如图6、图7所示。

从结果可以看出,单件同位置测量极差值较小,最大值为0.0138mm,说明静态重复性好;单件不同位置测量极差值较大,重复性差,最大值0.1056mm,与计算结果0.1068mm相符,因此可以确定是半轴齿轮位置转动,导致了测量值的波动。

4.3 回转力矩试验

根据实际产品,半轴齿轮齿数为15齿,行星齿轮齿数为11齿,若需所有齿都相互啮合一次,则共需进行165次啮合。之前产品做回转力矩测量时,半轴齿轮仅旋转9圈进行,按此圈数完成的啮合齿数为135次,没有达到全部齿数啮合的效果。将5套检验样件进行旋转12圈的回转力矩试验,结果没有突变的力矩值,说明没有干涉的啮合齿。

5 结束语

通过前面的分析检验,半轴齿轮轴向间隙的波动值为0.1068mm,将间隙要求调整为轴向间隙0.1mm~0.3mm,选垫片时,将间隙调整值保证在0.2mm,所有啮合齿的间隙值才能落在要求范围内;同时,优化测量回转力矩的旋转圈数至12圈,确保所有齿皆互相啮合上一次,彻底排除干涉的风险。

通过装配验证和理论分析相结合,确认了现有差速器产线半轴齿轮轴向间隙波动的特性,并提出了轴向间隙的合适的调整范围。通过分析齿数关系,得到检测齿轮啮合干涉的合理的旋转圈数。分析提出的改进调整解决了产线生产出现的问题,提高了生产效率。

参考文献:

[1]汽车构造[J].机械工业出版社.

[2]汽车差速器半轴齿轮垫片测选技术及设备的研究[D]. 孙慧.合肥工业大学 2018年.