仿生波状前缘抑制叶栅角区分离的作用*

(上海理工大学能源与动力工程学院)

0 引言

在轴流压气机中,叶片吸力面与端壁之间的角区分离流动是一种复杂的三维流动现象[1],也是压气机内部流动损失和堵塞的主要来源,对压气机的压比、效率、裕度等性能有重要的影响[2]。近年来,随着对压气机叶栅角区分离流动特性的深入研究[3],大量的主动控制和被动流动控制措施被用于控制角区分离,提高非设计工况下压气机性能[4]。

主动控制方法有附面层抽吸技术[5]、射流技术[6]和等离子体激励技术[7]等。主动控制技术需要引入外界能量,增加能耗且设备结构复杂,不易于工程实现。被动控制方法主要有安装涡流发生器[8]、端壁翼刀控制技术[9]、叶根开槽技术[10]和端壁造型技术[11]等。这种控制方法结构较为简单,易于工程实现但工况适用范围小。因此,寻找结构简单,实施性强的角区分离控制方法,是很有工程应用价值的。

Fish[12]等人研究发现座头鲸高超的机动性和灵活性归功于其呈现波浪式突起的特殊前缘胸鳍结构。在一定攻角范围内,波状前缘突起结构在流动中产生流向涡,加剧了边界层内部的能量交换,使翼型表面的附着流延长。Watts[13]等发现波状前缘翼型可以提高翼型升力,在10°攻角下,翼型升力比原始翼型提高了4.8%,阻力减少10.9%以及升阻比增加17.6%。Hansen[14]和Aftab[15]等研究表明波状前缘结构可提高翼型的抗失速能力,研究同时发现更小的突起幅值以及波长能够更好的提高翼型的气动性能。

在叶栅流道中叶片采用波状前缘也是有作用的。Keerthi[16]等实验了波状前缘结构,在压气机平面叶栅中,结果表明波状前缘结构有效提高叶栅的失速攻角,最大提高43%。张凯[17]等对压气机直列叶栅进行了数值模拟研究,探索了波状前缘静叶对压气机气动性能影响的机理和规律。郑覃[18]等对不同稠度下仿生前缘突起对压气机叶栅性能的影响进行了数值研究,结果表明波状前缘叶片具有减小大攻角下叶栅通道内的分离现象。

上述研究表明,前缘波形突起类似涡流发生器,在大攻角下,产生了小涡流,增强了边界层内流体动量,抵抗逆压梯度分离,推迟分离失速的发生。

压气机叶栅的角区分离很复杂,尤其是旋转动叶的轮毂区,在逆压梯度、横向压力梯度与旋转离心力的共同作用下,端壁边界层与叶片吸力面边界层在角区汇合,形成了叶片吸力面的角区分离。本文设想利用波状前缘诱导产生的流向涡吹除堆积于吸力面角区的低能流体,以期达到改善叶栅性能的目的。本文将对某工业压气机的高压级进行三维CFD数值模拟,探索波状前缘结构对压气机叶栅角区分离控制的效果。

1 计算模型与方法

1.1 计算模型与方法

本文采用ANSYS-CFX软件的RANS方法对原型叶栅和改型叶栅进行数值模拟,湍流模型采用SST模型,对逆压梯度并有一定程度分离的流动,具有较强的计算能力和较高的准确性。进口给定总温、总压、气流角方向,出口给定静压,上下端壁及叶表固壁为绝热无滑移边界,动静交界面处理采用混合平面法。计算域模型如图1所示。

图1 计算域模型示意图Fig.1 The computational domain model

波状前缘的造型是通过改变椭圆形前缘的长轴半径,沿叶片展向形成正弦规律波形,如图2所示。考虑到周向压力梯度作用下,端壁横流向叶中爬升,大约占据了20%叶片展向高度,因此对叶片20%叶高以下的前缘进行改型设计。波状前缘的设计参数包括幅值A与波长W,如图2所示。参考机翼流研究[19],本文的波状前缘其幅值为7.5%叶型弦长,波长为15%弦长。本文将原型叶片称为OLEB(Original Leading Edge Blade),波状前缘叶片称为TLEB(Tubercle Leading Edge Blade)。

图2 波状前缘结构示意图Fig.2 Plan view with characteristic of tubercle leading edge

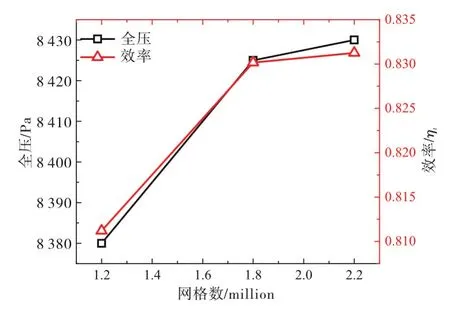

1.2 网格无关性验证

计算域网格采用H-O-H型拓扑结构,如图3所示。为消除网格因素对计算结果的影响,以TLEB为例,计算了拓扑结构相似,网格数量不同的三套网格,网格数量分别为:120万、180万和220万。同时为保证TLE叶片特殊的前缘结构,在划分网格时,沿叶片展向设置不同的节点数,网格具体参数详见表1。通过对比压气机的压升以及效率,如图4所示,发现各方案计算结果的相对偏差随网格数的增加而逐渐减小。综合考虑计算精度及计算周期因素,选择叶片展向节点数为250个,网格总数为180万时的网格方案。

图3 叶片壁面网格示意图Fig.3 The mesh schematic of blade wall

表1 计算域网格具体参数Tab.1 Specific parameters of computational domain meshes

图4 叶片表面静压系数分布Fig.4 Static pressure coefficients on blade surface

2 计算结果及分析

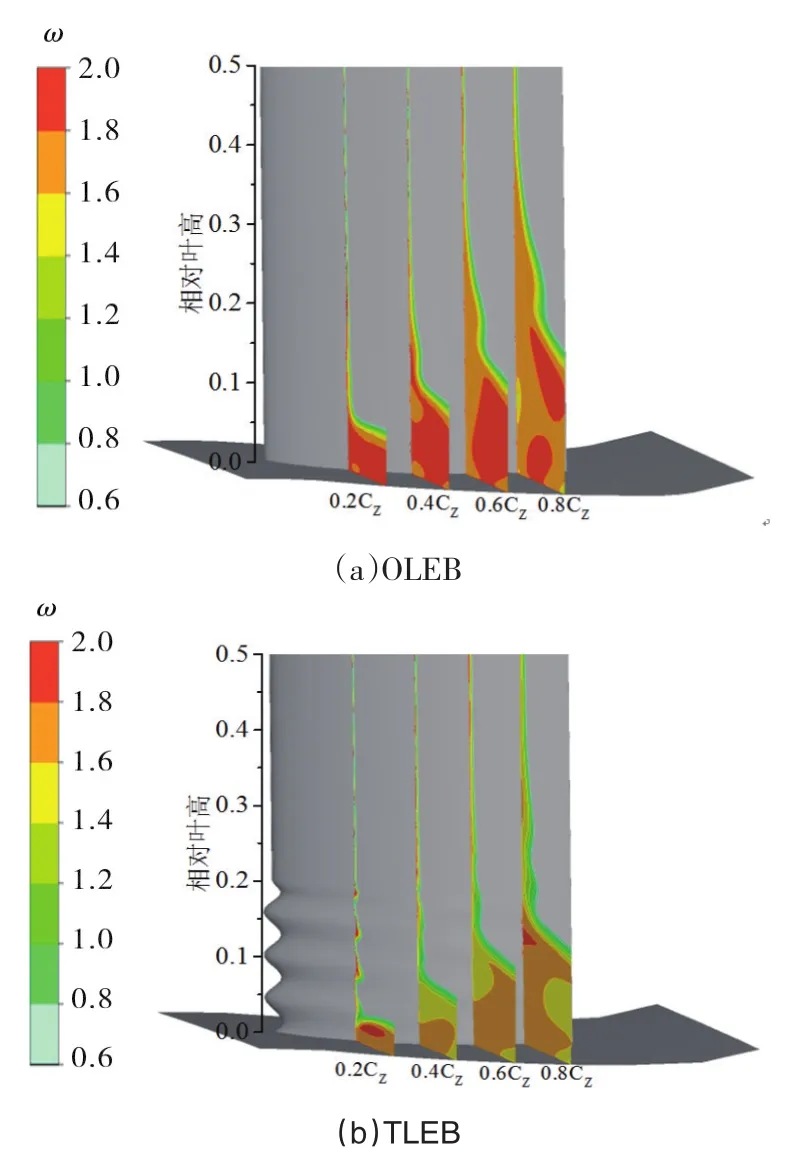

总压损失系数是衡量叶栅性能的关键指标。本文中总压损失系数定义为:,式中ptr,i为进口平面平均相对总压,ptr为当地相对总压。图5展现了沿流向动叶栅端区总压损失的发展过程。在原型叶栅中,受角区分离的影响,在叶片靠近叶片吸力面端区位置形成了一个明显的高损失区,在向下游的发展过程中,低能流体的堆积使得损失区域逐渐增大;在采用TLEB后,角区分离现象仍然存在,但总压损失水平显著降低,分离流体沿叶片展向的爬升高度由原来的25%叶高降低为15%叶高,可见TLEB对减小角区分离损失有显著的效果。

图5 总压损失沿流向分布Fig.5 Distribution of total pressure loss along flow direction

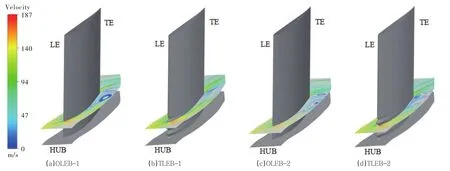

图6为叶片前缘根据Q准则数绘制出的涡核分布,并采用速度值上色。可以看到TLEB对角区涡系结构的影响。波状前缘结构所诱导产生的流向涡向吸力面角区输送了高动量流体。在端部区域,由于前缘改型所诱导产生的高能流体与沿叶片展向向上爬升的低能流体相互掺混,增大了其流向分量,削弱了低能流体沿展向的爬升高度,叶中区域的通流能力得到了较大改善,这也是TLEB使得角区分离损失大大降低的原因。从图7给出了波峰对应的S1流面(截面1)以及波谷对应的S1流面(截面2)。通过对比可以看出,在相同叶高位置,TLEB叶栅气流分离现象得到改善,分离区的范围减小,角区低能流体在叶片展向上堆积的高度也同样减小。

图6 叶片前缘涡核及速度分布Fig.6 The distribution of vortex core and velocity on blade leading edge

图7 不同展向位置S1流面流线Fig.7 The streamlines on S1 sections with different spanwise

为了定量评估TLEB对叶栅流通能力的改善程度,定义了相对堵塞系数:

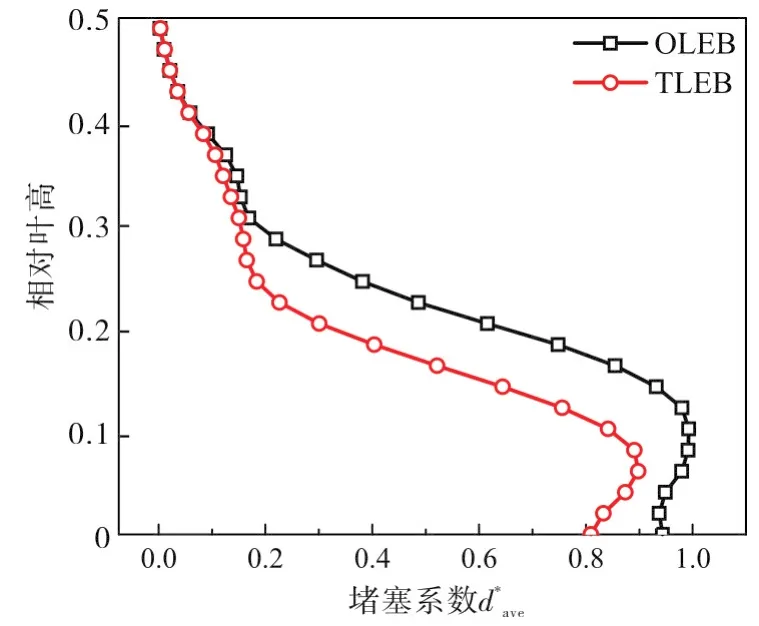

式中,VZ(x,y)表示流向速度;Vm表示主流速度;ρm表示主流密度。按照上述公式对两种叶栅相对堵塞系数展向分布进行了求解,结果如图8所示。受角区低能流体堆积的影响,在下端壁区域有着较大的堵塞区。采用改型叶栅后,由波状前缘诱导产生的流向涡与角区低能流体相互掺混,一定程度上吹除了堆积在端区的分离流体,增大了端部区域流体的流向速度,使得下端部区域的堵塞情况明显改善,堵塞系数峰值由0.992 8降低为0.891,降低了10.2%,并且低能流体被限制在了更小的展向高度范围,端部区域的通流能力得到增强。

图8 动叶出口截面堵塞系数沿展向分布Fig.8 The blockage coefficient along the span direction in the blade outlet

TLEB的作用,与气流来流攻角有关。小攻角下,TLEB诱导产生的流向涡强度较弱,角区流体能量交换减少,对叶栅改善效果有限。同时,端壁横流沿展向爬升高度降低,低能流体堆积在较小的展向高度范围,此时相比于TLEB通过流动控制降低的堵塞程度,前缘突起结构所引起的额外损失将逐渐增大,一定程度上增强了主流流体的扰动,造成主流部分堵塞程度增加。

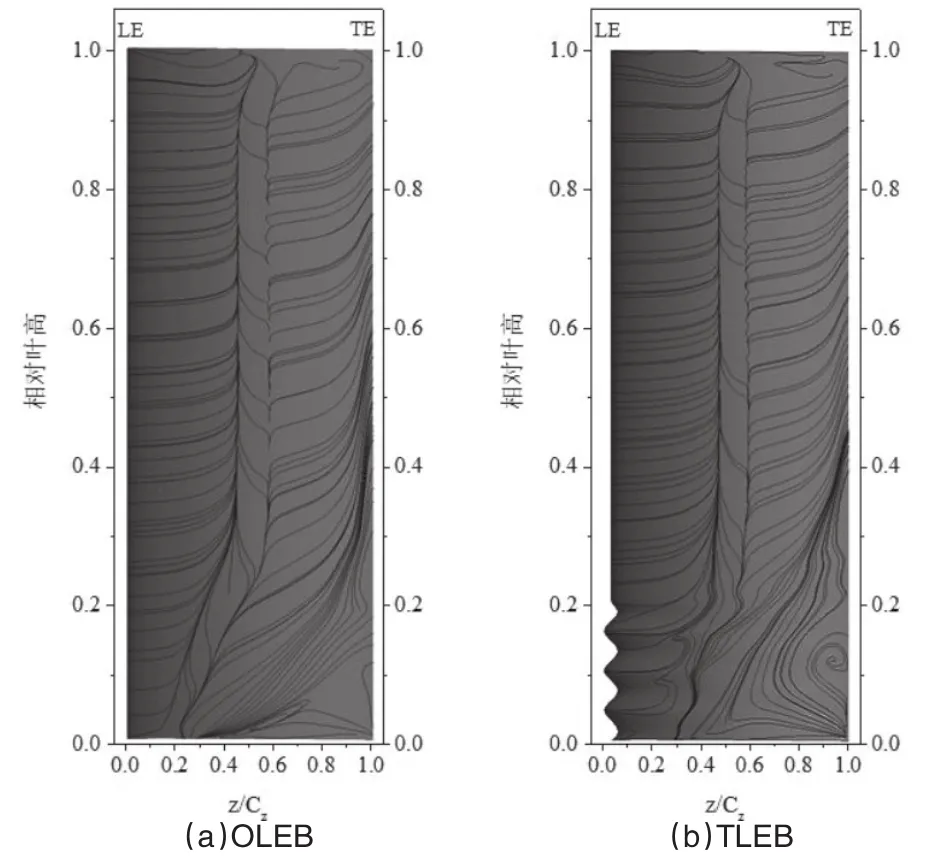

在原型叶栅中,主要存在三种分离结构,叶片吸力面中部区域的层流分离泡结构,下端壁角区分离以及叶顶泄漏分离区,如图9所示。叶片及端壁角区二次流是一种固有的流动现象,在设计工况下,角区分离现象依然存在。TLEB破坏了叶片下端部区域层流分离泡结构,叶片前缘附近的流动附着性得到加强。在设计流量下,此时波状前缘诱导产生的流向涡强度有限,对叶片前缘附近的层流分离泡起到了破坏和抑制的效果,而不再能有效地吹除堆积在角区的低能流体。

图9 改型前后叶片吸力面极限流线Fig.9 Comparison of limiting streamline on blade suction surface

3 结论

仿照座头鲸特殊的胸鳍结构,借鉴波状前缘有效改善机翼大攻角流动性能,本文提出了一种改善压气机角区分离流动的新方法,并通过数值模拟,分析流动结构,确定了波形前缘的有效性。波状前缘改型在近设计流量工况下,能有效改善叶栅性能,降低叶栅轮毂端区总压损失,提高了叶栅的通流能力。

前缘改型的作用机理在于波状前缘结构诱导产生的流向涡向角区注入了高动量流体,吹除了堆积在角区的低能流体,限制了角区低能流体沿展向的爬升高度,角区流体的能量交换得到加强。由于CFD分析对远离设计点的流动预测能力的限制,所以更大范围的非设计工况波形前缘的作用,还有待后续工作确认。