应用水力优化分析对水泵机组减振研究

赵 峰 吴启涛

(1.沈阳鼓风机集团股份有限公司;2.中国核动力研究设计院)

0 引言

船舶系统对振动噪声要求日益严格,对船用配套设备的振动指标要求也越来越严格。本论文所研究的水泵机组在舰船系统中属于常开设备,并且该型设备也是船舶中的主要振源之一。船用水泵机组振动超标时,通常体现在旋转轴系振动发生了异常变化[1-2],根据常规振动测试结果,分析频响函数的特征峰值做出判断。

目前国内对该型泵组的水力部件仍在沿用上世纪70~90年代的结构设计方案,为提高水泵机组的振动抑制技术,适应当代船舶低振动性能的需求,结合先进的振动测试设备和水力分析软件,对该型泵进行减振技术研究。本文针对此类问题对水力部件进行优化,有效地降低了整机系统低频区域的振动值。

1 试验测试结果分析

对水泵机组进行常规振动加速度响应测试,能够大体地了解设备的原始振动状态,针对振动测试频响函数特征峰值进行分析[3],利用以往积累的故障诊断经验,初步分析判断振动超标的原因,并制定下一步的测试及分析方案。

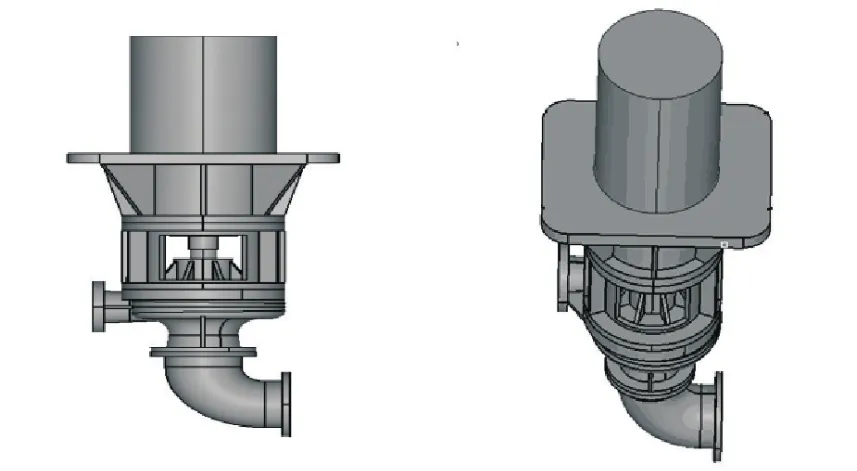

离心泵的基本参数:额定转速n=2 900r/min,设计流量Q=160m3/h,扬程H=60m,效率η=75%,立式水泵机组采用立式弹性安装,泵主体固定在电机上,其三维示意图如图1所示。检测地点的振动加速度级不超过80dB,低于被测设备振动加速度级10dB以上,认为测试环境是合理,故本次试验振动检测数据无需修正。对该型立式水泵机组进行了振动加速度响应测试,应用丹麦B&K测试分析系统。

图1 水泵机组三维示意图Fig.1 Three-dimensional schematic diagram of the water pump unit

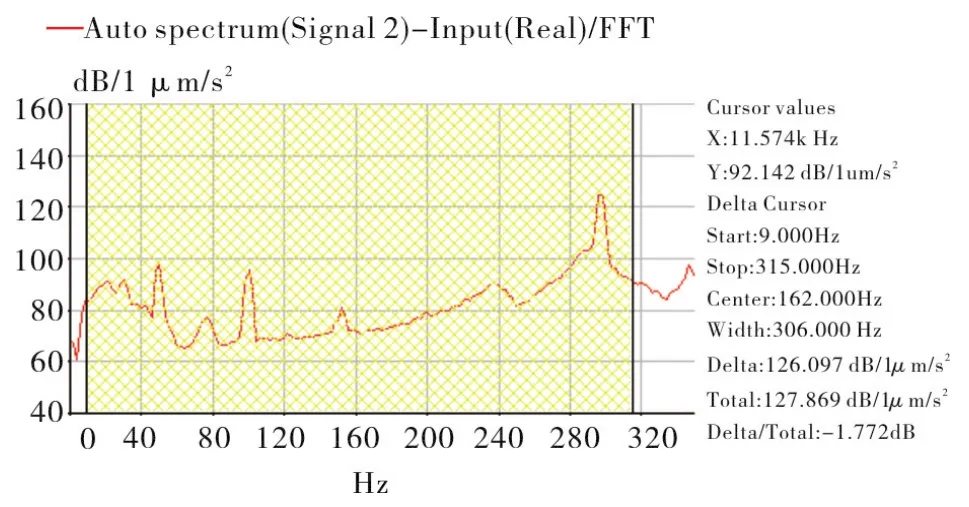

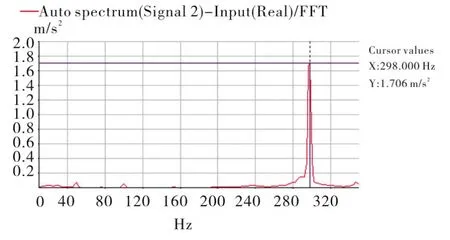

测试结果来看,低频段(10~320Hz)加速度振级为126dB不满足标准要求的118dB,低频段加速度振级高出了8dB。从测试得到的振动加速度响应能量频谱图2和加速度频谱图3中观察,谱系中突出的峰值频率为298Hz,该峰值对应的可能是泵体结构与安装边界条件的薄弱环节,抑或是水力脉动的叶频(叶频=轴频×叶片数)。

图2 在10~320Hz频段内振动能量频谱图Fig.2 Vibration energy spectrum diagram in the frequency band of 10~320Hz

图3 在10~320Hz频段内振动加速度频谱图Fig.3 Frequency spectrum diagram of vibration acceleration in the frequency band of 10~320Hz

为了进一步诊断振动原因,需要对水泵机组进行动态特性测试分析与水力模型仿真分析[4],通过这种联合分析手段找出整机系统的薄弱环节,再制定出改进方案。

2 机组结构模态测试分析

判断机组振动测试谱系中特征峰值所对应的问题原因,应用结构模态测试手段,排查机组结构与安装的薄弱环节所对应的特征谱线,再做下一步诊断分析。

2.1 水泵机组模态测试

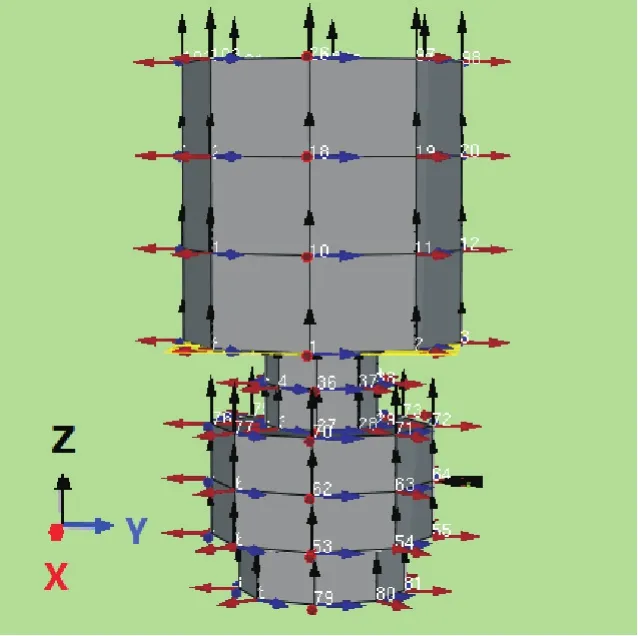

模态试验的目的是为了掌握泵组结构与安装的动态特性,用于故障诊断分析。此次试验采用力锤脉冲激励法,单点激励多点响应的测试方法,激励点的布置是根据仿真计算结果而选定的,确保其位置不在前三阶模态振型的节点处。为确保对模态振型的准确识别,响应测试点所得的信息要求有尽可能高的信噪比,数据采集与处理系统采用B&K系统,图4为模态测试模型,表1为测试得到的水泵机组模态参数。

图4 模态测试布点图Fig.4 Modal test

表1 机组模态频率数值Tab.1 The values of modal frequencies

2.2 动态测试分析小结

通过水泵机组动态特性测试来判断,机组结构与安装边界模态参数中的特征频率与机组谱系中的突出峰值298Hz不重合,故判断该振动超标谱系中突出的特征峰值不是由结构形式与安装边界条件引起的,极可能是由于水泵水力特性的叶频所引起,拟定下一步进行水力模型过流部件仿真分析,探求频响函数中突出峰值所对应的解决办法。

3 原有水力模型分析

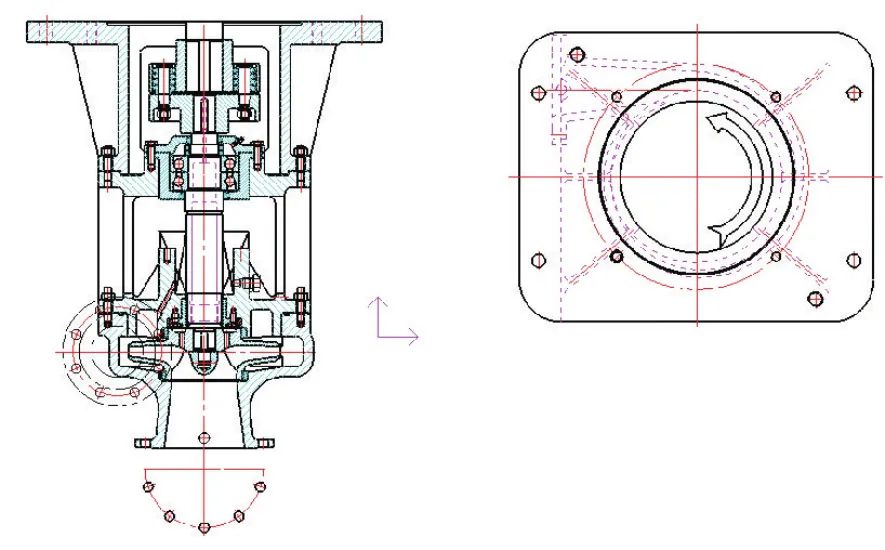

研究对象是水泵整机水力模型,该泵的总剖图如图5所示,其主要水力部件包括吸入喇叭口、叶轮和压水室。

图5 水泵机组总剖图Fig.5 General profile of water pump unit

3.1 水力建模理论基础

建立反映工程问题或物理问题本质的数学模型。具体地说就是要建立反映问题各个量之间关系的微分方程及相应的定解条件,这是数值模拟的出发点[5]。流体的基本控制方程包括质量守恒方程、动量守恒方程、能量守恒方程,以及这些方程相应的定解条件。

基于泵内流场的水力特性,可将其视为不可压缩的粘性流动[6]。理想的守恒型控制方程为:

1)质量守恒方程

2)动量守恒方程(亦称Navier-Stokes方程或运动方程)

3)能量守恒方程

3.2 叶轮流道建模分析

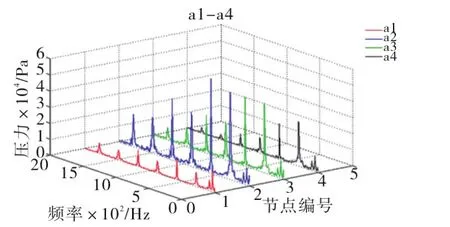

对于整个水泵来说,叶轮是最为复杂的水力元件,其流道内的流体也是最复杂的。为了更好地监测内部的流场分布情况,现取其中一个叶片作为重点研究对象,设立a1~a12共12个监测点,具体分布如图6所示,其中面测点压力脉动频谱如图7所示。

图6 叶轮流道内压力脉动监测点示意图Fig.6 Testing points of pressure pulsation in impeller passage

图7 a1~a4点压力脉动频谱Fig.7 Pressure pulsation spectrum of a1~a4 points

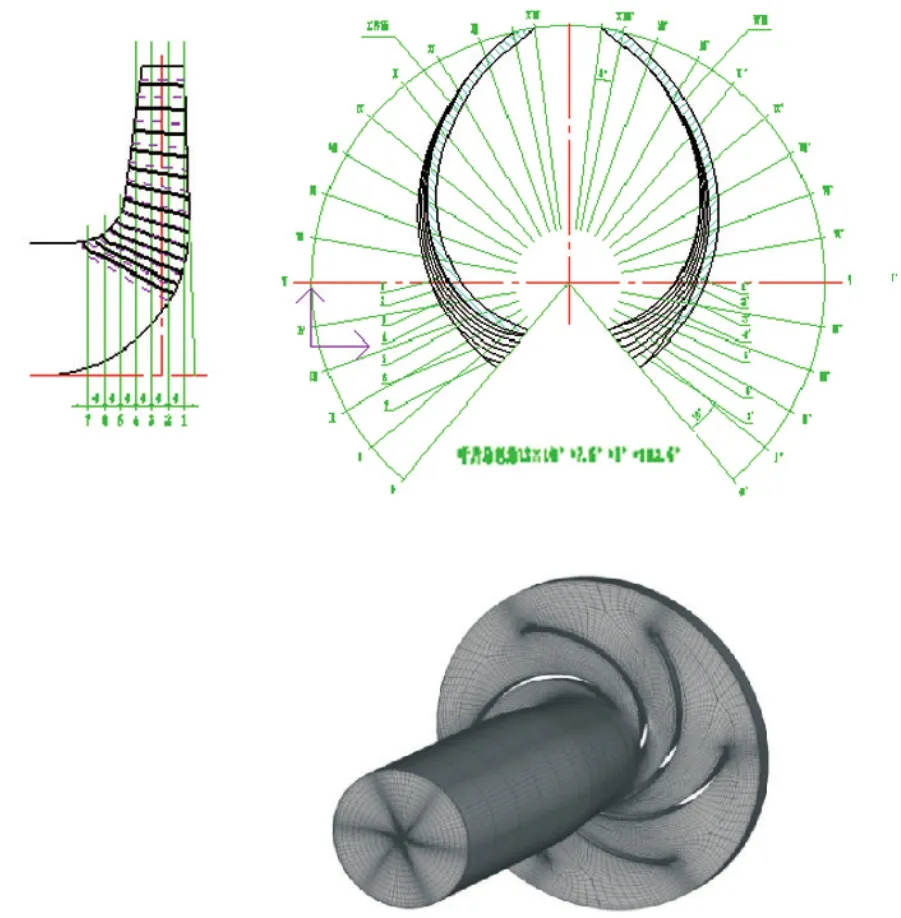

通过以往数据分析,离心泵内部非稳态流动结构是诱发离心泵振动噪声的主要因素,主要包括叶片表面流动分离、旋涡、旋转失速、空化、叶轮-隔舌动静干涉作用等现象[7-8]。对过流部件进行流体分析,准确地建立叶轮水力模型,如图8所示。

图8 叶轮水力模型Fig.8 Impeller hydraulic model

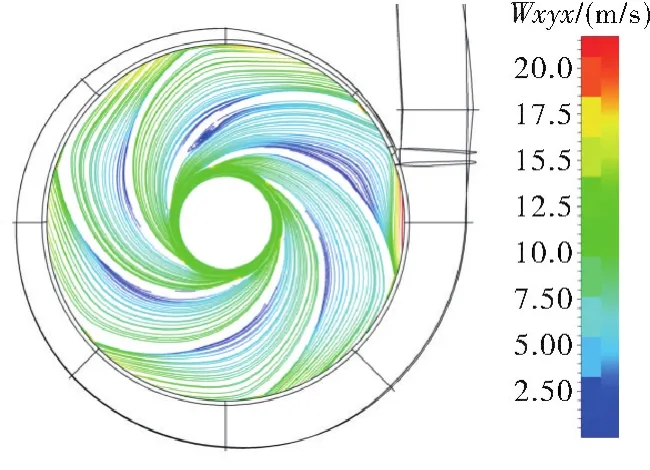

计算边界条件进口给定总温、总压,出口给定质量流量,转子部件设定为转动条件,介质取为常温水,在进口压力为0.2MPa工况流场分析见图9。

图9 叶轮50%叶高速度流线图Fig.9 Velocity streamline diagram of impeller 50%blade height

观察叶轮中心面速度流线图9,叶轮中心到边缘的速度流线中较为均匀,只有一段腔内的速度流线中出现异常现象,对其进行放大发现在该区域出现旋涡现象,如图10所示。该处旋涡在进入后续的压水室涡室的时候会对其中的流体产生冲击和传播,从而引起比较大的压力脉动。

图10 叶轮50%叶高速度流线图放大Fig.10 Magnification of velocity streamline diagram of impeller 50%height

3.3 压水室流道

压水室作为与叶轮紧密联系的水力部件,受叶轮影响较大,而且由于其涡室与叶轮发生动静耦合,流体产生非常复杂的流动[9]。为了充分地反映流体的流动状况,设立b1~b8,c1~c8以及d,e,f共19个监测点。具体分布见图11,其中各点均分布于该点的中剖面上,b1~b8相邻点夹角为45°。

图11 流道内压力脉动监测点Fig.11 Monitoring point of pressure pulsation in the flow channel

分析压水室内的速度矢量云图及其截面图可以清晰地发现,隔舌附近在水平方向和竖直方向均出现了明显的速度梯度。这种现象产生的原因是:叶轮与隔舌的干涉使得叶轮内通过离心力加速甩出的液体遭遇到隔舌处的局部阻力,整体速度下降。其中一部分液体由于隔舌两边存在着一定的压力差(见图12),被重新加速,回流至隔舌左侧的涡室中(见图13),与其中的高速流体混合。正是由于这部分回流的液体,对隔舌左侧的高速区,即e点所在区域造成了冲击、扰动,使得该点处的压力脉动远大于d点。类似的情况,由于c4点处于叶轮与隔舌的共同影响区,速度和压力在该处会出现一个较大的交变梯度,且梯度的变化与叶轮的转动紧密相关,这也正是该点加速度响应中水力部分叶频表现明显的原因[10]。

图12 压力分布云图Fig.12 Pressure distribution image

图13 速度矢量云图Fig.13 Velocity vector image

3.4 水力模型动态仿真小结

泵的实际流动处于湍流状态。湍流是流体的一种“紊乱无序”的运动,这种运动从肉眼看是属于无序的、随机的、杂乱无章的流动。从物理结构上看,可以把湍流看成是由各种不同尺度的涡叠合而成的流动[8]。这些涡的大小及旋转轴的方向分布是随机的。大涡由主流获得能量,涡旋运动时旋涡拉伸而不断分散为小涡,当达到旋涡的最小尺度时,小涡的能量由流体的分子运动所耗散。同时由于边界的作用、扰动及速度梯度的作用,新的涡旋又不断产生,这就构成了湍流运动。流体内不同尺度的涡的随机运动造成了湍流的一个重要特点——物理量的脉动。

4 水力模型优化改进

当水泵本身的流场出现回流或者速度分布不均匀的时候,将引发流体的压力脉动,从而导致较为强烈的振动。

研究离心泵进口形式、叶轮设计参数、隔舌间隙、蜗壳设计参数等的变化对离心泵内流场的影响,在保证离心泵性能特性的前提下,以获得最小的脉动压力为目标,优化选取典型关键部件的设计组合参数。

4.1 水力性能优化计算基础

水力模型的优化是基于不影响水泵机组性能及效率的前提下进行的,故需要对水力模型与机组整机性能建立数学模型[11]。

在水力模型库中选择相似比转速且效率较高的叶轮模型。将设计参数代入得其比转速为:

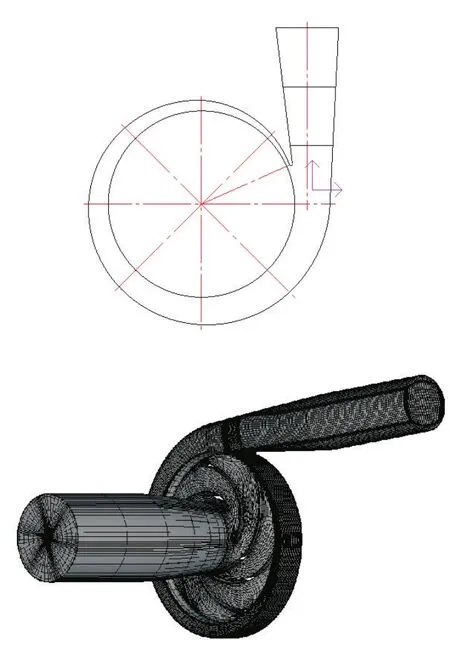

由以下公式进行相似换算:

由公式(5)和(6)得:

按λ=0.852进行全部尺寸的换算,其性能曲线如图14所示。

图14 性能曲线图Fig.14 Performance curve diagram

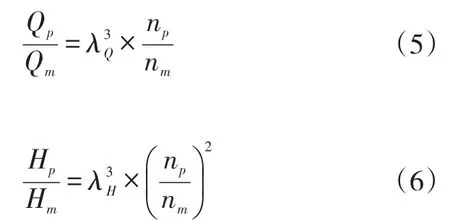

4.2 泵组过流部件建模分析

①定常计算,完全多网格加速收敛;②叶轮采用全通道技术,转子部件间采用转子固结法处理;③湍流模型:S-A;④进口边界条件:总温、总压、速度方向;⑤出口边界条件:质量流量、初始压力;⑥壁面为无滑移绝热条件,叶轮给定设计转速;⑦初场:均匀场;⑧未考虑容积损失和机械损失。

图15 机组本体三维模型Fig.15 Unit 3D model

计算结果判定

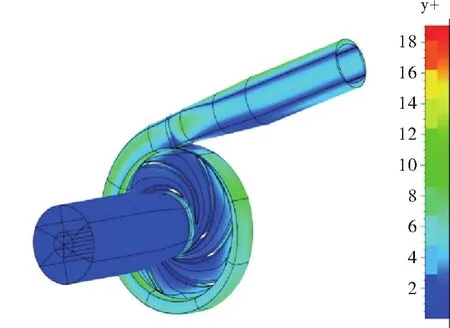

对该方案分析,通过y+值和温度场判定,以保证计算结果准确可靠。进口压力为200 000Pa工况点的判定情况。

图16显示,计算域内大部分壁面的y+值在1至10的范围内,总体上符合S-A湍流模型对应y+值的范围要求。图17显示,计算域内温度变化很小,与实际情况相符,可以判定分析结果相对真实准确。

图16 y+值分布Fig.16 Distribution of valueY+

图17 绝对总温分布Fig.17 Distribution of total temperature

4.3 水力模型优化小结

从水泵流场有限元模型,可以看出该型水泵机组水力部件在叶轮边缘处存在旋涡、回流等问题,流场并不稳定,并且会存在一定压力脉动,进入水泵体压水室后这种脉动情况会更加复杂[11]。从计算的流场压力脉动结果分析,说明了压力脉动是对该型水泵系统加速度频响函数中的叶频峰值成分的主要贡献源。

在有限元仿真平台上,对该型水泵的叶轮-隔舌动静干涉进行不同匹配的流体分析,找出水力脉动最小时的过流部件结构参数。根据计算分析结果,对现有叶轮水力模型进行改进,优化后的叶轮速度流线图中(如图18所示),旋涡现象消失,保证流体平稳进入水泵。

图18 优化后叶轮50%叶高速度流线图Fig.18 Velocity flow diagram of optimized mid-blade

5 水力优化后测试验证及结论

根据上述动态特性和流场的分析结论,我公司对该型水泵机组进行水力部件结构形式的优化改进。针对水泵水力模型仿真分析,将原有的水泵叶轮-隔舌等进行优化改进,避免了涡动,降低了流体压力脉动,减小了水力脉动对该型水泵机组加速度响应谱系中的叶频的贡献量[12]。

对样机进行加速度响应测试,其低频段加速度振级为116dB(见图19),满足了规格书上对振动指标的要求。在低频段内加速度频响函数中(见图20),泵组有效地降低了叶频的幅值,这样使得低频段内的振动能量总值下降到合格区间。

图19 在10~320Hz频段内振动能量频谱图Fig.19 Vibration energy spectrum diagram in the frequency band of 10~320Hz

图20 在10~320Hz频段内振动加速度频谱图Fig.20 Frequency spectrum diagram of vibration acceleration in the frequency band of 10~320Hz

新型水泵机组优化改进方案是在性能参数不变的前提下,根据测试及分析结果对水泵机组水力模型进行了基于减振技术的改进优化,打破了从70年代沿用至今的水力模型,成功地完成了机组减振设计方案。