砂岩薄层铀矿床刨采技术的探索性研究

王泽江,赵 红,邵磊昌,宋丽霞,郭 元

(核工业北京化工冶金研究院,北京101149)

铀矿产资源是国民经济发展和社会进步不可或缺的物质基础,当前中国正处于工业化高速发展阶段,随着国民经济总体实力的不断壮大,对铀矿物原料的需求量和比重逐年攀升。但有相当一部分砂岩型铀矿因矿层薄,难以采用露天开采;而采用常规地下炮采方法,又有成本高、效率低、安全难以保障等缺点。因此,立足国内当前铀资源分布和开发条件,积极探索安全高效、技术装备先进、经济合理、节能环保的薄层铀资源开发技术势在必行。

薄矿层是指厚度在0.8~4.0 m的矿层。薄煤层安全、经济的开采是一个世界性的难题,由于煤层薄、开采作业空间小,导致工作条件恶劣,回采效率低,经济效益差,同时存在安全难以保障、机械化程度低等现象[1]。薄层铀矿床的大规模开采在国内还没有相关应用;但铀矿床的开采工艺与煤矿床的开采工艺有异曲同工之处,铀矿除了具有独特的放射性防护需求外,其他的安全开采难度一般不及同样地质条件的煤矿。

从目前的开采技术来看,刨采技术在煤炭开采领域已经十分成熟[2-3]。因此,在薄铀矿层的高效化、自动化开采研究过程中,可借鉴薄煤层自动化、智能化的刨采工艺。探索研究薄层铀矿床刨采工艺是一项前瞻性、基础性的工作,不仅可以为砂岩型薄层铀矿床的大规模连续化、机械化、自动化生产探索技术途径,同时也可为这种方法应用的可行性、技术经济损益和应用前景提供依据。

1 薄层铀矿床围岩及矿石特性

1.1 薄矿层开采方法现状

采矿方法的选择涉及矿山生产的方方面面,其影响因素众多。适宜的采矿方法就是对这些影响因素进行综合分析,以获得最优效果为目的,其基本原则包括[4]:符合矿床的地质赋存条件;采场回采安全可靠性高;采矿效率高,成本低,综合经济效益好;采场布置和回采工艺简单;合理的贫化率和损失率;充分利用矿山现有条件;机械化装备水平高,工人劳动强度低等。

薄矿层的开采方法通常需考虑矿层的空间形状、埋深、矿岩力学特性、赋存状态等,借鉴煤矿成熟的开采经验,近水平薄煤层的开采方法有:1)综合机械化开采法;2)螺旋钻机采煤法;3)刨煤机开采法。综合机械化开采法由于增大功率会增大机身尺寸,从而增大了对矿层采高的要求,这对于薄层铀矿床的开采局限性很明显。螺旋钻机采煤法在矿岩硬度很低时才可采用,且其钻采速度慢、过矿岩能力差,若应用于层理不明显的铀矿开采时,其效率会更低,缺点也更加凸显。刨煤机开采法适用的条件应尽量满足:矿层厚度在0.9 m以上,矿层厚度及地质条件变化小,矿层倾角不大于10°,矿层中硬以下(f<3~4)或矿层硬度大但水平节理发育或遇水等易软化[5]。北方大部分砂岩型薄层铀矿床满足以上刨采的基本条件,可将刨采作为主要的新型开采方法予以考虑。

1.2 矿床的地质赋存特征

某铀矿床是中国北方具有代表性的松软砂岩型铀矿床,主矿层处于非渗透层或弱渗透层中,矿石工业类型以富含黏土矿物的铀矿石为主,富含碳酸盐的铀矿石次之,属于软弱岩层为主的层状矿床。矿层赋存层位及围岩主要为泥质胶结砂岩、泥岩和粉砂岩,层间结合良好,无节理裂隙发育,抗压、抗剪强度低,稳定性差。矿层形态主要呈板状,产状平缓。

1.3 地质适应性分析

从矿床的工程地质条件来看,该矿床地质构造简单,地层产状平缓,矿体及顶、底板较完整且为成岩度较低的粉砂岩、泥质粉砂岩及泥岩。矿层呈近水平层状赋存,厚度薄,稳定性较差,工程地质条件属简单类型,满足采用刨采方式的基本条件。

从矿床水文地质条件来看,主矿层处于当地侵蚀基准面附近的非渗透层中,矿床附近无地表水体,主要充水层富水性弱,地下水补给条件极差。矿体周围无其他采空区、水体、溶洞积水的存在,亦没有与暗流或河流导通的可能性,回采过程中无需特殊的水文地质防范措施,矿床属于以孔隙充水为主的简单水文地质类型,有利于刨采技术应用。

从矿床的岩石力学试验数据来看,岩石三轴抗压强度试验的静泊松比平均值约为0.3,岩样内部微裂隙、孔隙较为发育,岩石三轴抗压强度试验的泥岩黏聚力为0.332 MPa,内摩擦角为16.99°,该矿床的围岩及矿层硬度均较小,尤其是矿层硬度值f<2,满足刨采对矿岩硬度的要求。

综合分析看出,该矿床地质条件满足采用刨采方式的基本要求。

2 刨采系统构成与矿层的可刨性分析

2.1 刨采系统的构成与自动化控制

薄矿层刨采工作面自动化生产系统应满足高产高效、设备自动化(集中)控制、安全可靠性高、国产设备能够与引进设备实现可靠连接等要求,确保采运平衡,最大限度地发挥薄矿层刨采的优势[6]。因此,应合理设计工作面的长度,科学设置刨深,选用能刨割相应硬度矿岩的刨采机组,提高刨采速度,相应地提高液压支架的移架速度,与大运量、高强度的工作面输送机相匹配,运输巷道也采用长距离、相应运量的带式输送机。

在煤矿中,井下工作面自动化刨采技术是利用先进的网络技术、自动控制技术、通信技术、计算机技术、设备工况检测和故障诊断技术、电液控制技术和视频技术等,将采矿设备信息与生产工艺过程控制结合起来,实现机、电、液一体化自动控制[7]。借鉴成熟的煤炭生产系统所采用的刨采设备,刨采自动化工作面装备布置如图1所示。

1—运输平巷带式输送机;2—刨采机刨头;3—转载机与破碎机;4—可弯曲刮板输送机;5—刨链;6—牵引装置;7—端头支架;8—液压支架。图1 刨采工作面成套装备布置示意

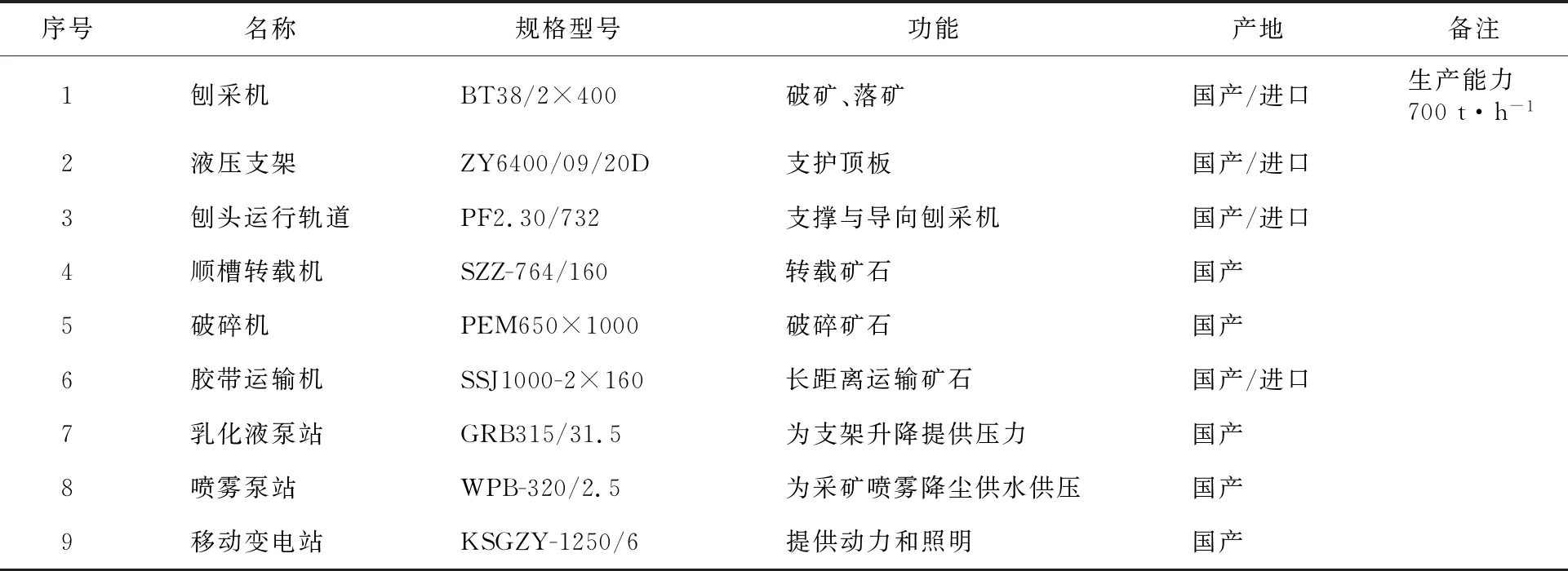

为实现某铀矿层的高效安全刨采,根据矿床的赋存特征和工程地质条件,拟定选用先进的全自动化刨采成套设备,初步拟定的刨采工作面主要刨采设备及规格参数见表1。

全自动化刨采工艺初步分为4个阶段:刨采机刨矿、装矿,刮板输送机运矿,电液控制系统自动声光报警、喷雾、推溜,电液控制系统自动拉架[8]。因此,工作面设备具有严格的启动顺序:乳化液泵站→喷雾泵站→破碎机→转载机→运输机→刨煤机。上述设备启动后,信息会自动反馈给PROMOS控制系统。PROMOS控制系统是整个自动化工作面的控制核心,操作人员只需在顺槽内对计算机(MCU)或PROMOS服务器监视与控制即可实现各设备自动化运行,进而完成采矿过程,PROMOS控制系统启动程序如图2所示。

表1 自动化刨采工作面主要设备配置及规格参数

图2 PROMOS控制系统启动程序

2.2 矿层的可刨性分析

矿层可刨性是指矿石的可破碎特性,它直接影响刨采机械的工作性能。目前,中国对矿岩可刨性的研究很不完善,没有制订统一的标准,使得刨采系统的选型配套不尽合理,可靠性不高,工作面产量较低,设计制造长期处于停滞状态[9]。根据调查研究和统计分析,影响矿层可刨性的主要因素包括矿石的硬度、矿岩坚固性和矿石的天然赋存状况等。因此,在研究矿岩可刨性主要因素的基础上,有必要建立薄矿层可刨性分级指标,并进行定量化处理,等级指标的分值见表2。

表2 矿层可刨性评价指标

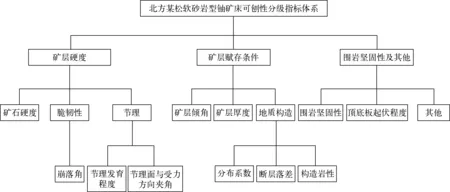

根据某铀矿床矿的性质和特点,经过大量的文案调研、现场试验、岩石力学试验及综合归纳分析,建立了该铀矿床可刨性分级评价的三级指标体系,如图3所示。

图3 矿层可刨性分级评价的三级指标体系

本次研究的矿床可刨性分级是在上述准备工作基础上,采用专家打分法估测各层次因素的重要性,再应用统计方法计算得到最终该矿床的可刨性综合指数,各因素及其权重评分见表3。

表3 矿岩可刨性的德尔菲法评价因素权重

根据建立的矿石可刨性分级指标体系和综合评价模型,结合现场调查与试验得到的岩石力学试验参数,采用德尔菲分析法对矿层的可刨性进行综合评价,得出某矿床的可刨性综合指数i=77.37,据表2可知,属于易刨矿层,故采用刨采方式技术可行。

3 刨采工艺与常规炮采工艺的技术经济分析比较

3.1 刨采与常规炮采的技术分析比较

根据通常的开采工艺,刨采以保守生产估算,炮采按正常生产估算。设定2种采矿方法的顺槽长度均为1 500 m,设备及工器具折旧期均为10年,均采用矿井全负压通风,年平均有效生产天数均为330 d。经计算,刨采工作面长度为150 m,每班进尺1 m,日平均进尺3 m;炮采工作面长度为50 m,日平均进尺2 m,二者主要技术参数与指标比较见表4。

3.2 刨采与常规炮采的经济分析比较

采用生产能力指数法分别对铀矿全自动化刨采生产工艺与常规炮采工艺进行投资估算,主要经济指标比较结果见表5。

表4 刨采生产工艺与常规炮采的技术分析与比较

注:搬家倒面周期,刨采按2 a计算,炮采按3 a计算。

表5 刨采生产工艺与常规炮采的经济分析与比较

从以上技术经济分析可以看到刨采较常规的炮采优势十分明显。从技术角度考虑,刨采工作面自动化程度高,呈现大规模无人化生产,预估的年产量为59.4万吨;而采准工程量小,劳动定员少,工人可在顺槽中操纵机器生产,大幅度减少了工作面作业时间,因此减少了作为高危行业的采矿生产的事故发生概率,同时可有效预防和控制职业病危害,大大提高采场开采的安全性[10]。从经济角度考虑,刨采由于采用大规模长工作面集中开采,因此其采准工程量小,采准建设投资更少;刨采工作面的自动化生产带来了劳动定员数量减少,从而降低了人工费用。刨采工作面自动无人化生产效率更高,其年产量估算为59.4 万吨,约为炮采年产量的4.5倍,而年均投资约为炮采的1.6 倍,其生产效率远高于炮采,而增量投资却很小,这使得刨采的吨矿成本(103元/t)远小于炮采的吨矿成本(294元/t)。因此,刨采的生产效率更高,经济效益明显。

刨采工艺与常规炮采相比的不足之处:1)刨采无法开采边角矿,矿石损失率较大;2)刨采的地质适应性较差,无法高效通过断层,无法有效应对顶底板起伏变化、矿层中有大块坚硬夹石等情况,局部严重的地质构造带可能影响工作面推进速度,造成设备的损坏,甚至不得不丢弃部分设备;3)刨采机开采坚硬矿石的能力不强,使得刨采机的使用局限性加大,设备关键部件的可靠性不高,刨头调向装置的灵敏度不高,使刨煤机推进过程中容易出现“飘刀”或“啃底”现象,造成刨头推进过程中控制困难;4)刨采工艺的前期投资较大,建设与安装时间较长,且整套工艺系统连续运行的风险性较常规炮采要大。

4 结论

1)中国北方部分砂岩型铀矿床具有矿石质软、赋存规模大、地质条件稳定、水文地质条件简单等特点,采用刨采方式开采该类薄铀矿层具有广阔应用前景。

2)技术经济分析表明:预估的某铀矿床采用刨采方式年产量可达59.4万吨,吨矿成本仅为103元。相对常规炮采而言,刨采具有显著的技术先进性与经济效益,可为类似砂岩型薄层铀矿床开采提供借鉴。

3)刨采方式是一种集约化、自动化、高效安全的生产方式,在理想的同等条件下均优于常规炮采方式。但刨采方式对矿石硬度、地质条件变化、矿石遇水软化泥化、顶底板变化等条件适应性较差,生产系统整体运转的稳定性存在一定风险;且生产前期投资大,对配套设备性能要求高,采用刨采方式开采存在开采条件限制严苛、适应性风险高的问题,决策前应充分调查研究,权衡利弊。