废旧轮胎加筋土性能试验研究

(湖北工业大学 土木建筑与环境学院,武汉 430068)

1 研究背景

近年来各种不同加筋材料广泛用于高速公路、铁路与水利工程中。不同加筋筋材的加筋效果存在差异。废旧轮胎由于良好的力学性能以及经济环保等优点,被广泛应用于岩土工程领域。由于废旧轮胎具有抗拉伸强度优越、耐久性强、抗腐蚀性强、稳定性强等各种优良的力学性能,以及运输方便等优 点,作为优良的土工加筋材料被广泛应用于岩土工程中改善其力学性能[1-2],如将土工格室、废旧轮胎作为加筋材料可显著提高边坡、挡墙稳定性,用来处理软土地基可增强其极限承载力等。

Khedkar等[3]开展三轴试验对砂土混合试样铺设不同层数蜂窝状加筋材料的力学性能进行研究,结果表明加筋后的试样力学指标显著高于无筋素砂土,抗剪强度随加筋层数增加而增加;Biswas等[4]、张达德等[5]、孙州等[6]、杨庆等[7]各团队分别从不同角度研究了土工格室加筋土的力学性能,并得出了重要结论:土工格室三维立体加筋,使得路堤边坡的沉降位移和侧向位移减小,其承载能力和整体稳定性得到有效的提高。王协群等[8]研究显示加筋土地基可通过格室侧壁来约束土体,产生的摩擦力可改变土体自身抗拉强度弱的性质;李丽华等[9]开展了土工格室加筋路堤模型试验,研究加筋路堤中土工格室的埋深、土工格室层数对路堤承载力学性能影响,研究结果表明加筋可以有效提高路堤承载性能,改善力学稳定特性;Moghaddas等[10]开展了循环荷载作用下土工格室加筋路堤边坡模型试验研究,发现加筋路堤可以有效减小路堤累积沉降;Hazarika等[11]利用CT对直剪和三轴试验试样破坏断裂面扫描,研究轮胎碎片用于加筋材料对土体力学性能的改良和加筋变形机理,试验表明轮胎碎屑混合于砂土中产生的剪切应变小于素砂土。Yoon等[12]对废旧轮胎胎边和胎面编织成平面结构运用于加筋地基的性能进行试验研究,试验表明废旧轮胎对地基承载力提高效果比较明显;Yoon等[13]对“8”形轮胎立体结构加筋地基进行试验研究也得到相对一致的结果;李丽华等[14]的研究结果表明废旧轮胎作为筋材用于堤坝和堤防加固性能良好。综上所述,目前对土工格室加筋土力学性能的研究较多,对废旧轮胎加筋土力学特性的研究尚处于起步阶段,特别是对废旧轮胎与土工格室组合加筋的研究鲜有报道。

本文利用废旧轮胎作为三维立体加筋材料开展了三轴固结排水剪切试验和路堤边坡模型试验,分别研究了轮胎加筋对土体强度与变形特性以及边坡稳定性的影响。通过三轴试验,分析了废旧轮胎对素砂土强度以及变形的影响,并研究了废旧轮胎层数的影响。进行了室内路堤边坡模型试验,分别对素砂土、土工格室单一加筋和废旧轮胎与土工格室组合加筋进行研究,分析了3种工况下路堤边坡的竖向沉降位移、侧向位移和附加应力场规律。最后讨论了废旧轮胎与土工格室三维立体组合加筋路堤边坡性能及工作机理。

2 试验方案

2.1 试验设备

三轴压缩试验采用SZ30-4DA大型三轴试验机,如图1(a)所示。该设备能实现轴向荷载、轴向位移、周围压力、孔隙压力、体积变化等参数的微机自动控制与采集。试样尺寸为Φ300 mm×600 mm,如图1(b)。

图1 大型三轴试验Fig.1 Large-scale triaxial test

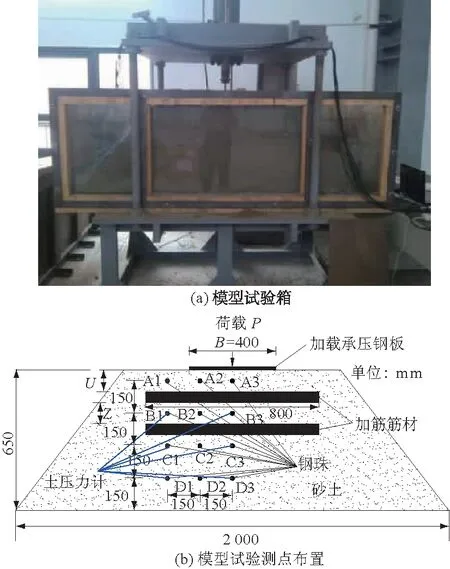

注:U表示首层筋材埋深;Z表示筋材层间距。图2 模型试验箱及测点布置Fig.2 Model tank and arrangement of testing points

模型试验在模拟试验箱中进行,模型试验箱及测点布置如图2所示。模型试验箱的尺寸为长2 000 mm×宽800 mm×高760 mm,如图2(a)。该试验箱配备有压力机、DH3816-2静态应变采集仪、XTR-2030微型应变式土压力盒、测试位移的钢珠和数据采集系统等,便于测量试样的变形和内部土压力。并且模型箱正面由透明钢化玻璃制成,方便观察路堤变形及钢珠位移行程。由于路堤边坡模型呈等腰梯形,明显具有对称性,故土压力计和钢珠采集元件只需埋设在试验模型其中一侧。钢珠紧贴钢化玻璃布置,相邻间距均为150 mm,具体分布位置如图2(b)所示。在与钢化玻璃平行的路堤模型中间剖面处,且与B1、B3、C1、C3、D1、D3对应的水平位置布设土压力采集元件。由于模型及施加荷载的对称性,对应模型的附加应力图和位移图可直接根据对称特性进行绘制。

图3 三轴试验废旧轮胎Fig.3 Waste tires used in triaxial test

2.2 试验材料

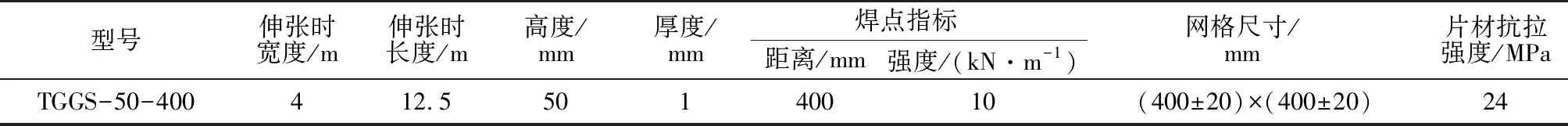

试验用砂为标准砂,土工格室采用TGGS-50-400型,试验废旧轮胎为小型电动车不同尺寸的轮胎,如图3所示。三轴试验采用轮胎加筋为单个轮胎单元,研究单元个体与砂土相互作用的力学特性;模型试验采用的轮胎加筋是通过绑扎带将多个轮胎单元相互连接成网状加筋垫层来实现的。砂土、废旧轮胎和土工格室的相关性能技术参数见表1—表3。

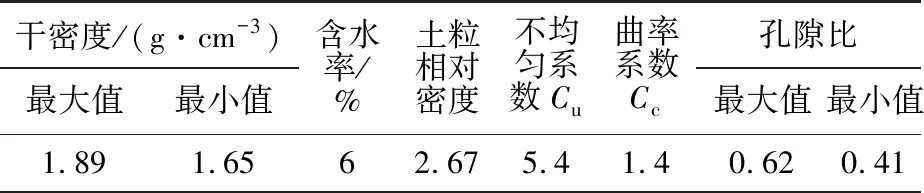

表1 砂土力学参数Table 1 Mechanics parameters of sand

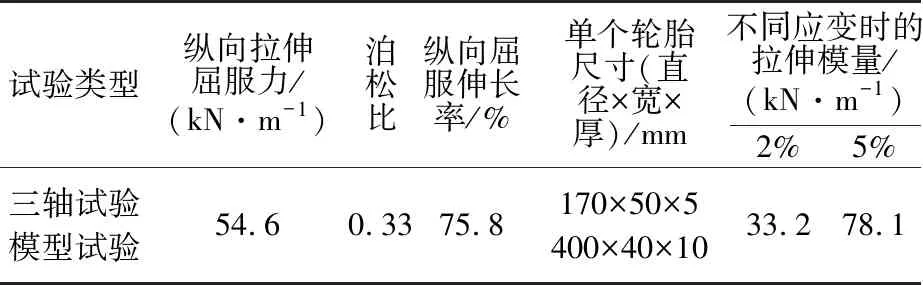

表2 废旧轮胎技术指标Table 2 Technical indexes of waste tire

表3 土工格室技术指标与力学参数Table 3 Technical indexes and mechanics parameters of geocell

2.3 试 验

2.3.1 三轴试验

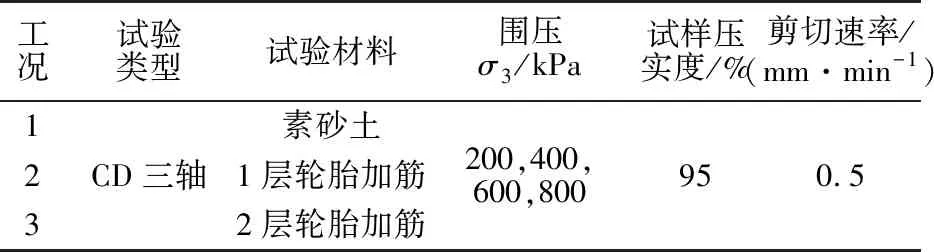

三轴试验分层击实制样,压实度控制在95%。由于砂土透水性良好,试验试样采用抽真空饱和,并用自然水头饱和方式检测试样是否完全饱和。每组试验设置4个围压(200,400,600,800 kPa),试验类型为慢剪(CD)固结排水剪切试验,当剪切加载速率为0.5 mm/min,轴向位移达到85 mm左右时,试验终止。根据试样尺寸及试验目的,对废旧轮胎进行铺设,由于轮胎内侧土体不便于压实,在铺设过程中采用人工捣实环内侧的土体,以保证轮胎内外土体压实度一致,轮胎筋材铺设分为2种工况,筋材在试样中的位置如图4所示,不同工况的三轴试验方案如表4所示。

图4 筋材布筋方式Fig.4 Arrangement of reinforcements

工况试验类型试验材料围压σ3/kPa试样压实度/%剪切速率/(mm·min-1)1素砂土2CD三轴1层轮胎加筋32层轮胎加筋200,400,600,800950.5

2.3.2 路堤模型试验

路堤模型横断面为等腰梯形,模型尺寸为:上底 1 000 mm×下底2 000 mm×高650 mm×宽800 mm。模型试样进行分层压实回填,每层压实厚度为100 mm,每层填料压实度保持一致。根据试验目的,试验模型的筋材使用类型和铺设方式如表5所示,并按照图2(b)中筋材位置铺设筋材、埋设土压力计和测量钢珠位移。其中,工况3布设筋材顺序从上往下依次为废旧轮胎和土工格室,为了防止土工格室侧壁被压折,预先用木条定位铺设,待回填压实之后,撤掉木条,进行下一层试样回填。施加静荷载采用应力控制方式分级加压,每级施加荷载为0.5 MPa,路堤边坡中间部位放置承压钢板(长790 mm,宽400 mm和厚14 mm)。当荷载达到某一级时,路堤边坡模型上部加载承压钢板的竖向沉降迅速增加,产生明显滑坡裂缝时,视为模型破坏,终止加载,并及时记录相关数据,试验结束。

表5 路堤模型试验方案Table 5 Program for embankment model test

注:B为加载承压钢板长度,见图2(b)所示。

3 三轴试验结果及分析

3.1 应力-应变关系

图5为试样进行三轴固结排水剪切的应力-应变关系曲线。

图5 试验砂土的应力-应变关系曲线Fig.5 Stress-strain curves of test sand

由图5可知,在相同压实度条件下,通过加筋试样与无筋试样试验结果对比发现:

(1)应力-应变关系曲线最后基本趋于平稳,与文献[15]中的结果吻合,即当试验围压σ3保持恒定时,即使每次试验的砂土初始孔隙比不同,最终应力在达到破坏应力后总会趋于保持恒定的一个值;对加筋试样,该结论仍然成立。

(2)与素砂土相比,试样加筋时偏应力稳定增长,最终趋于稳定,1层轮胎加筋和2层轮胎加筋破坏时的轴向偏应力值均大于素砂土。

(3)围压对试样的侧向变形有一定的约束作用,施加的围压越大,对试样的侧向变形约束效应更加显著,破坏时的轴向偏应力增加更加明显。

(4)1层加筋和2层加筋在较低围压下出现应变软化现象,在较高围压800 kPa时,产生应变硬化现象,且2层加筋试样剪切破坏时的偏应力是1层加筋的1.2倍,但均比无筋试样破坏时偏应力高。原因是轮胎加筋后,轮胎环对土柱产生较大的侧向约束作用,轮胎表面凹凸花纹与砂土颗粒产生嵌锁作用,使砂土之间颗粒重新分布,使得轮胎与土体更加紧密,产生界面摩擦阻力,同时施加较高的围压对试样侧向约束作用更强,使得试样抵抗变形能力提高。

(5)低围压下,增加轮胎层数对砂土试样的抗剪强度影响不明显;随着围压增大,增加筋材层数,试样抗剪强度增强效果显著。

图6 抗剪强度曲线Fig.6 Shear strength curves

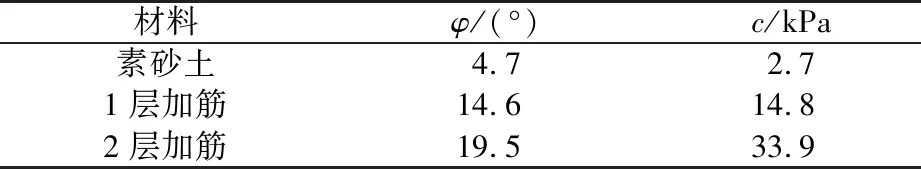

3.2 内摩擦角和黏聚力

素砂土、1层轮胎加筋及2层加筋的试样抗剪强度曲线如图6所示,抗剪强度指标见表6。相对素砂土而言,铺设1层轮胎使得土体的抗剪强度指标均有提高,土体黏聚力和内摩擦角分别增加了4.5倍和2倍;2层加筋试样的黏聚力和内摩擦角明显大于1层加筋试样,分别是素砂土的12.6倍和4倍,因此,随加筋层数的增加,抗剪强度指标增大,显现出的加筋效果越好。

表6 各材料抗剪强度指标

Table 6 Shear strength indexes of sand andreinforcements

材料φ/(°)c/kPa素砂土4.72.71层加筋14.614.82层加筋19.533.9

图7 荷载与沉降位移关系曲线Fig.7 Load-settlement curves

4 路堤模型试验结果及分析

图7为路堤边坡附加荷载-竖向沉降位移曲线。从图7可知:随着附加荷载的增加,素砂土路堤模型竖向沉降位移增加迅速,当施加附加荷载1.5 MPa时,素砂土路堤边坡已经发生破坏,并且竖向沉降位移达到60 mm;而在此附加荷载下,单一土工格室加筋、轮胎与格室组合加筋试样产生的沉降位移分别为6 mm和3 mm,且模型并未发生破坏。单一筋材土工格室加筋模型破坏发生在附加荷载达到3.5 MPa时,此时竖向沉降位移为45 mm。而废旧轮胎与土工格室组合加筋破坏则在附加荷载达到4.0 MPa时,试样的竖向沉降位移为45 mm。这表明采用轮胎与土工格室组合的加筋土减小路堤边坡竖向沉降位移的效果更加显著。

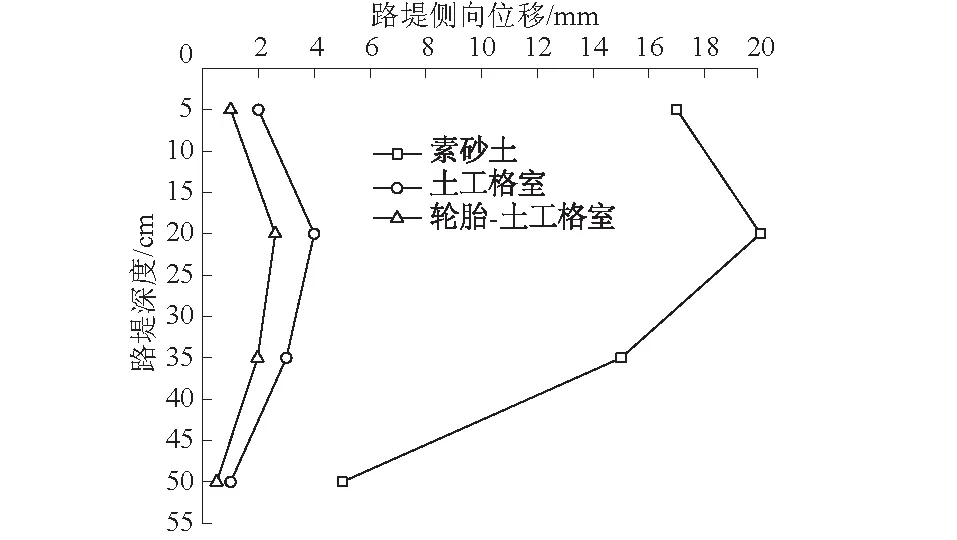

图8为附加荷载1.5 MPa时,路堤边坡内部不同深度处(A1、B1、C1、D1)侧向位移分布。从图8可以看出,在路堤内部任一深度处,废旧轮胎与土工格室组合加筋的路堤侧向位移幅值都比土工格室单一加筋小。施加附加荷载1.5 MPa时,素砂土路堤已经发生破坏,而废旧轮胎与土工格室组合加筋路堤、单一筋材土工格室加筋路堤并未发生明显破坏,此时工况1、工况2、工况3对应的最大侧向累计位移分别为20.0,4.0,2.5 mm。废旧轮胎-土工格室组合加筋路堤边坡侧向位移明显比土工格室单一加筋路堤边坡小,约为土工格室单一加筋的65%。

图8 侧向位移与路堤深度关系曲线Fig.8 Curves of lateral displacement versus depth of embankment

图9 复合加筋与单一加筋路堤的附加应力分布Fig.9 Distributions of additional stress of composite reinforcement and single reinforcement

图9为附加荷载为1.5 MPa时,加筋路堤边坡内部B1、B3测点的附加应力分布。由图9可知:素砂土路堤边坡、土工格室单一加筋路堤边坡、废旧轮胎-土工格室复合加筋路堤边坡内部附加应力峰值分别为1 283,614,476 kPa;轮胎-格室复合加筋比土工格室单一加筋能更好地降低附加应力峰值且减小幅度是单一加筋的121%,即废旧轮胎-土工格室组合加筋比土工格室加筋能更好地使附加应力扩散角变大,使土体应力分布范围更广,更加均匀。因此采用废旧轮胎与土工格室组合加筋与采用土工格室单一加筋相比,更能够提高路堤边坡稳定性,废旧轮胎与土工格室组合加筋在提高路堤边坡稳定性方面更具有优越性。

废旧轮胎与土工格室加筋原理相似,均是由筋材界面与土体之间的相互作用增大对土体的侧向约束,从而提高路堤边坡稳定性,但两者还是有一定的区别。土工格室是由格室侧壁对土体的侧向约束阻力和侧壁与土体的竖向界面摩擦阻力对土体起到加固作用,废旧轮胎与土体之间的作用力除了上述作用力外,轮胎胎边与土体的水平摩擦力对土体的侧向变形起到限制作用。此外,轮胎胎面的凹凸花纹与土体颗粒之间的咬合力对路堤整体稳定性有较大的提高。

废旧轮胎与土工格室组合加筋路堤抗变形能力比土工格室单一加筋路堤好。在施加附加荷载过程中,废旧轮胎空隙中的土体受到外部土体的挤压,使得轮胎空隙内部土体变得更加密实,轮胎加筋复合土体刚度增大,在抵抗外界荷载引起的路堤变形上最终比土工格室加筋更为显著,使得路堤边坡稳定性得到有效提高。

5 结 论

(1)由三轴试验应力-应变曲线分析可知,轮胎加筋后,砂土颗粒重新分布,与素砂土相比破坏时轴向偏应力和抵抗剪切变形能力显著提高。

(2)在较低围压200 kPa时,加筋试样均有应变软化现象,在较高围压600 kPa和800 kPa时,试样存在应变硬化现象;在围压400 kPa时,加筋层数变化对砂土影响较小,在较高围压时影响较为显著。

(3)随着加筋层数增加,试样抵抗剪切变形能力增加,破坏时轴向偏应力增加。相对素砂土而言,轮胎加筋使得土体抗剪强度指标c和φ值增加,1层加筋使得抗剪强度指标c和φ值分别增加了4.5倍和2倍,并且随着加筋层数增加至2层时,c和φ值分别增加了12.6倍和4倍左右。

(4)路堤模型试验结果表明废旧轮胎与土工格室组合加筋使得路堤竖向沉降位移、侧向位移和路堤内部附加应力峰值减小,且附加应力峰值减小的幅度是土工格室单一加筋路堤的121%。

(5)轮胎-格室复合加筋比土工格室单一加筋能较好地使土体附加应力分布更加均匀。废旧轮胎与土工格室复合加筋使土体附加应力均匀分散和减小竖向沉降及侧向位移的效果优于土工格室单一加筋。