新型聚酯润滑剂及在PVC硬质透明片材中的应用研究

段景宽 余志强 李兴达 吕夏菁 樊祥卫 涂胜宏

(1.宁波工程学院材料与化工学院,宁波,315211;2苏州联胜化学有限公司,苏州,215134;3宁波色母粒有限公司,315105)

聚氯乙烯(PVC)树脂是目前常用的一种塑料材料,主要应用于型材、管材、片材、电线电缆、膜材以及日用品等领域[1-3],是工农业生产和日常生活中不可缺少的高分子材料之一[4-5]。PVC树脂是以氯乙烯单体,通过自由基聚合而得到的一种高分子材料,其分子结构中含有的氯原子电负性极强,分子之间的作用力相对比较强,致使PVC树脂存在着热稳定性、流动性和力学性能差,加工性能非常困难等诸多问题[6]。因此在PVC树脂加工过程中,配方设计必须首先着重考虑热稳定体系和润滑体系。

PVC稳定体系主要由钙锌稳定剂、铅盐稳定剂以及有机锡稳定剂等助剂组成[7]。PVC润滑体系主要由烯烃蜡、硬脂酸盐、酰胺蜡、聚酯蜡、丙烯酸及酯的共聚物等助剂组成[8]。稳定体系和润滑体系对PVC制品加工及性能具有重要的影响,尤其是在制备硬质透明PVC制品过程中,这两个体系选择尤为重要。在硬质透明PVC制品中稳定剂常选择钙锌稳定剂或者有机锡稳定剂,而润滑剂的选择尤为重要,要考虑助剂的耐析出性、润滑性、热稳定性以及对制品透明性的影响。聚酯蜡是硬质透明PVC首选的润滑剂之一,这是因为聚酯润滑剂与PVC有良好的相容性、较高的热稳定性。目前市场上用量最大、性能最好的聚酯润滑剂为国外品牌。尽管国内也有聚酯蜡的生产,但是大多耐析出性和耐黄变性欠佳。本文开发出了一种新型结构的聚酯润滑剂PETS-A,这种润滑剂有利于提高和改善硬质PVC透明片材的塑化性能、热稳定性、耐析出性和耐黄变性,体现出比国内外类似产品的优越性质。

1 试验部分

1.1 试验原料

高效触媒DZHA,宁波市汇润达新材料科技有限公司;硬脂酸AS1840,马来西亚椰树牌;季戊四醇,云南云天化股份有限公司;协效剂HRX-05T,宁波市汇润达新材料科技有限公司;二甲苯,国药集团;PVC树脂S-700,中国石油化工股份有限公司齐鲁分公司;钙锌复合稳定剂,邵阳天堂助剂化工有限公司;PETS-4,国产;PETS,韩国产。

1.2 试验设备

高速混合机,张家港市万凯机械有限公司;哈克转矩流变仪RM-200C,哈尔滨哈普电气技术有限责任公司;鼓风干燥箱 DHG-9070A,上海合恒仪器设备有限公司。

1.3 试验过程

1.3.1 PETS-A的合成

称取计量的硬脂酸和触媒放入带有搅拌器、温度计、冷凝器的三口烧瓶中,加热搅拌至130℃,保持2 h后,加入计量的协效剂、季戊四醇和少许二甲苯,加热至180℃,反应2 h后,再真空抽提2 h,到无液体产生,反应结束出料备用。

1.3.2 硬质透明PVC材料的制备

称取100份的PVC树脂粉和4份的钙锌复合稳定剂投入到高速搅拌机中,高速搅拌5 min后,加入计量好的润滑剂,再高速搅拌5 min,高速搅拌机的温度控制在80℃以下,混合好的PVC复合材料备用。

混合好的PVC复合材料在哈克转矩流变仪的混炼单元测试塑化曲线,条件:温度200℃,转速60 r/min。

混合好的PVC复合材料在在哈克转矩流变仪单螺杆挤出片材,条件:温度:第一段100℃,第二段180℃、第三段185℃、第四段200℃,机头温度185℃,转速30 r/min。

1.4 性能测试

1.4.1红外光谱测试

采用日本岛津公司的傅里叶红外光谱仪IRAffinity-1S测试PETS-A,溴化钾压片法,扫描范围 4000~400 cm-1。

1.4.2 DSC测试

采用德国耐驰公司的差示扫描量热仪DSC 214 Polyma测试PETS-A的熔点。第一次扫描:测试温度从室温到150℃,升温速率为15℃/min。第二次扫描:样品第一次扫描后冷却至室温,然后再从室温到150℃,升温速率为15℃/min。

1.4.3 助剂耐热性能测试

取一定量的助剂,放入干净的培养皿里,放入300℃的马弗炉中,每隔一定时间取出拍照比较。

1.4.4 PVC复合材料热稳定性评价

采用GB/T2917-1987方法测试。

1.4.5 PVC片材透明性评价

PVC复合材料通过单螺杆挤出机挤出约1 mm后的片材,附于同一字体上拍照。

1.4.6 PVC片材耐黄变性能评价

将约1 mm后的PVC透明片材至于190℃的鼓风烘箱中,按一定时间取出片材进行拍照。

2 结果与讨论

2.1 PETS-A润滑剂的性能表征

2.1.1 PETS-A润滑剂结构表征

图1给出了PETS-A的红外光谱谱图。从图1中可以看出,波数3500 cm-1是-OH基团的伸缩振动特征峰[9]。羟基来源于没有充分反应的季戊四醇,润滑剂分子中存在一定量的羟基很可能对提高PVC热稳定性有利[10]。波数2929 cm-1和2860 cm-1分别归属于—CH2—反对称伸缩振动和对称伸缩振动特征峰,波数723cm-1归属于—(CH2)n—当n≥4时的特征吸收峰(面内摇摆振动)[9]。这些特征峰的存在说明PETS-A分子中存在着有较长的脂肪链段。较长的脂肪链有利于润滑和与PVC基础树脂的相容性。波数1741 cm-1归属于酯类C=O的伸缩振动特征峰,波数1237 cm-1和1160 cm-1分别归属于—COC—反对称伸缩振动和对称伸缩振动特征峰[9]。这些基团来源于硬脂酸和季戊四醇的缩合反应。PETS-A含有大量的酯基功能团有利于提高与PVC树脂的相容性和自身的耐热稳定性。从上述分析可以知道,PETS-A是一种含有部分羟基的聚酯类脂肪链物质,这种新型结构的物质本身具有较高的热稳定性,与PVC树脂具有很好的相容性,有利于提高PVC树脂的热稳定性。

图1 PETS-A润滑剂的红外光谱曲线Fig.1 Infrared spectrum curves of the lubricant PETS-A

2.1.2 PETS-A润滑剂熔点表征

图2给出了PETS-A经过第一次扫描和第二次扫描的DSC曲线。从图2可以看到,PETS-A第一次扫描的DSC曲线上只有一个59.85℃的熔融峰,而经过第二次扫描发现,在DSC曲线上,除了继续存在59.85℃的吸热峰外,又出现了一个相对比较小的吸热峰,峰温的位置大约在68.21℃。这个小吸热峰的存在很有可能是长脂肪链段结晶所致。因此,PETS-A具有部分结晶的物质,相对来说提高了其自身的硬度,也有利于应用制品的硬度提高。

图2 PETS-A润滑剂的DSC曲线Fig.2 DSC curves of the lubricant PETS-A

2.1.3 PETS-A润滑剂耐热性能表征

图3 PETS-A润滑剂与市售PETS的耐热性比较Fig.3 Comparison of heat resistance between the lubricant PETS-A and the marketed PETS

图3给出了PETS-A与韩国PETS的耐热性能比较。从图3可以明显地看出PETS-A和韩国产的PETS在温度300℃,经历5 min、10 min和25 min的热历史情况下依然保持着未严重黄变的白色,尤其是在10 min之前,PETS-A和韩国PETS都保持本色,这说明PETS-A具有优良的耐热氧稳定性。

2.2 PETS-A润滑剂在PVC透明片材中的应用

2.2.1 PETS-A润滑剂对PVC树脂热稳定性的影响

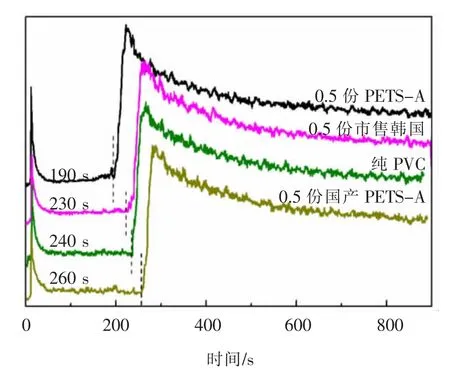

图4给出了PETS-A润滑剂与市售同类产品的刚果红试验结果。

图4 PETS-A润滑剂与其他同类产品的PVC热降解曲线Fig.4 Thermal degradation of PVC with PETS-A and the other similar products

从图4可以看出,与不加润滑剂的纯PVC树脂相比,添加了0.5份韩国和国内产PETS的PVC树脂热稳定时间有所降低,这说明常规的PETS对提高PVC的热稳定性没有起到积极的作用。而0.5份的PETS-A润滑剂却能提高PVC树脂的热稳定性。可能有两个主要原因:①PETS-A在合成工程中使用了协效剂,使酯化反应充分。据资料显示,常规PETS的皂化值大都低于200 mg/(KOH)g。而PETS-A的皂化值在220~230 mg/(KOH)g之间,明显高于常规PETS。②因协效剂而在PETS-A分子中引入了热稳定性更高的功能基团。

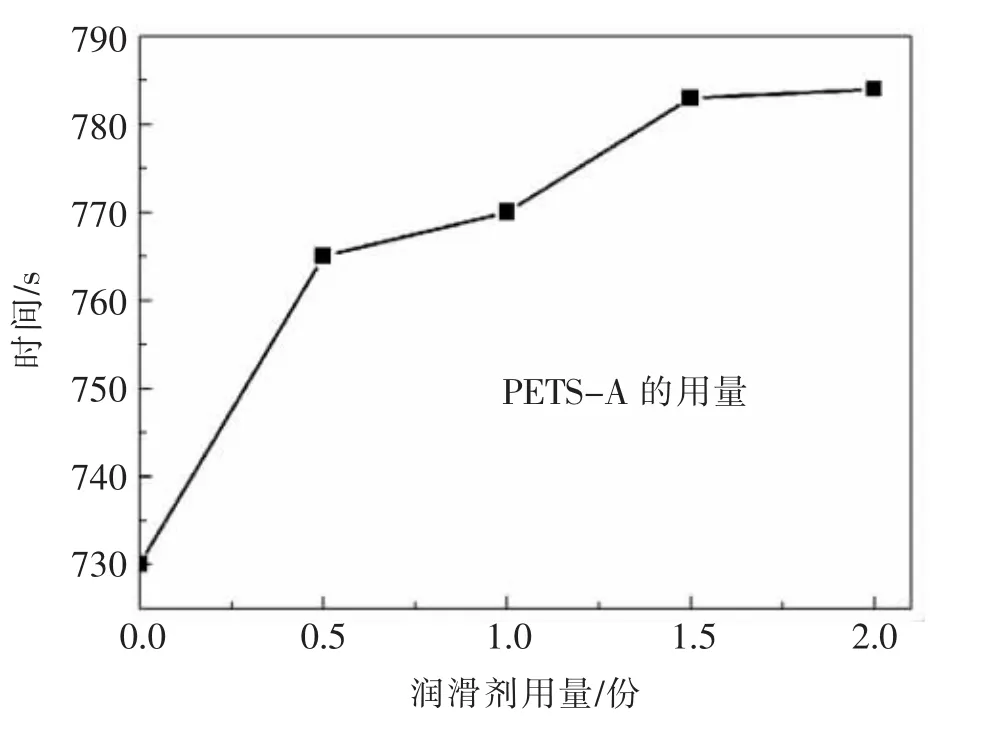

图5给出了不同用量的PETS-A对PVC树脂的刚果红试验数据,从图5可以看到,随着PETSA用量增加,PVC树脂的热稳定时间逐渐增加,当PETS-A的用量超过1.5份后,对PVC树脂的热稳定时间不再有明显提高。所以PETS-A在PVC透明片材中的最佳用量为1份左右。

图5 PETS-A润滑剂不同用量的PVC热降解时间Fig.5 Thermal degradation time of PVC with different contents of PETS-A

2.2.2 PETS-A润滑剂对PVC树脂塑化性能的影响

图6 PETS-A与其他同类产品的PVC塑化曲线Fig.6 Plasticization curves of PVC with PETS-A and the other similar products

图6、图7和表1分别给出了不同润滑剂和PETS-A不同用量对PVC树脂塑化性能的影响。从图6可以明显的看出,不加润滑剂的PVC树脂的塑化时间为240 s。加了韩国的0.5份PETS后,PVC树脂的塑化时间为230 s。加了国产的0.5份的PETS后,PVC树脂的塑化时间为260 s。加了0.5份的PETS-A后,PVC树脂的塑化时间为190 s。很显然,国产的PETS不能促进PVC树脂的塑化,韩国的PETS以及PETS-A有利于PVC树脂的塑化,而且PETS-A促进PVC树脂的塑化能力明显强于韩国PETS。

图7 PETS-A润滑剂不同用量的PVC塑化曲线Fig.7 Plasticization curves of PVC with different contents of PETS-A

从图7中可以看到,随着PETS-A用量增加,润滑剂对PVC树脂的塑化时间由短变长,即润滑剂用量由0.5份增加到2份,PVC树脂的塑化时间从190 s增加到300 s。很显然,PETS-A用量低于1份时,PVC树脂塑化时间都低于不加润滑剂的PVC塑化时间240 s。当PETS-A用量超过1.5份后,PVC树脂塑化时间都高于不加润滑剂的PVC塑化时间240 s。这说明PETS-A的用量决定着对PVC树脂是促进塑化作用还是减缓塑化作用,用量低于1份,PETS-A促进PVC塑化,而高于1.5份,PETS-A减缓PVC塑化。

从表1中可以看出不同润滑剂和不同用量的PETS-A润滑剂对PVC塑化有明显的影响。在润滑剂相同的用量下(0.5份),添加韩国的PETS和PETS-A润滑剂的PVC树脂塑化后平衡扭矩分别为14.0 N·m和13.0 N·m,都低于不加润滑剂的PVC树脂塑化后平衡扭矩分别为15.0 N·m。加有国产的PETS润滑剂的PVC树脂塑化后平衡扭矩为15.0 N·m,与不加润滑剂的PVC树脂塑化后平衡扭矩相当。随着PETS-A用量增加,PVC树脂塑化后平衡扭矩先降低,后增加。PETS-A为1份时平衡扭矩最低,为12.0 N·m。从塑化后PVC树脂颜色的变化看。PETS-A在1份左右时,PVC塑化稳定性最佳。之所以会出现上述结果,可能的原因是聚酯型润滑剂的皂化值影响着其与PVC的相容性。皂化值越高,润滑剂与PVC相容性越好,润滑剂体现出内润滑的效果。促进PVC树脂塑化。润滑剂与PVC相容性差,润滑剂体现出外润滑的效果,减缓PVC树脂塑化。另外,用量也会改变润滑剂内外润滑作用的角色。

表1 不同润滑剂对PVC塑化相关性能的影响Tab.1 Effect of different lubricants on the plasticizationrelated properties of PVC

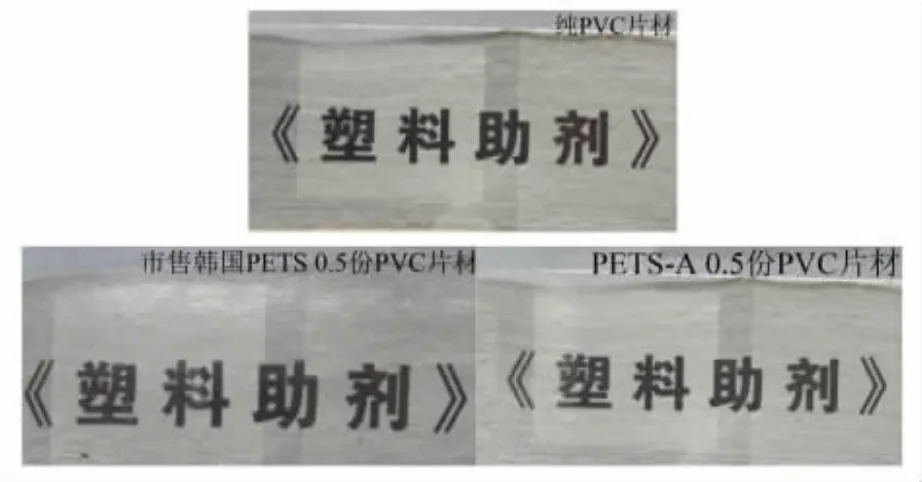

2.2.3 PETS-A润滑剂对PVC片材透明性的影响

图8 不同润滑剂对PVC片材透明性影响的照片Fig.8 Photos of transparency effects of PVC sheets with different lubricants

图8给出了不同润滑剂对PVC片材透明性影响的照片。从图8可以看出,与无添加润滑剂的PVC片材来看,0.5份韩国PETS和0.5份PETS-A不影响PVC的透明性,而且加入了PETS-A润滑剂的PVC片材透明性要好于不加或者添加了韩国PETS的PVC片材透明度。这是因为PETS-A同PVC有更好的相容性。

2.2.4 PETS-A润滑剂对PVC片材耐黄变性能的影响

图9给出不同润滑剂对PVC片材耐黄变性能影响的照片。从图9可以看出,在190℃下,不加润滑剂的PVC透明片材在10 min左右,片材开始发黄,到了30 min后,片材已经变成深黄。而加入了润滑剂PETS-A和韩国PETS后,PVC透明片材在20~30 min后才出现微黄现象。这说明聚酯润滑剂PETS-A和韩国PETS对PVC透明片材起到耐黄变作用。其主要原因是聚酯润滑剂中含有的部分-OH基团对PVC起到热稳定性作用。

图9 不同润滑剂对PVC片材耐黄变性能影响的照片Fig.9 Photograph of yellowing resistance of PVC sheets with different lubricants

3 结论

PETS-A是一种不同于传统PETS(季戊四醇硬脂酸酯)的聚酯类润滑剂,其具有特殊的分子结构,自身有着更优良的耐热性能。在PVC透明片材应用结果中表明,PETS-A能提高PVC树脂热稳定性,添加1.5份的PETS-A,PVC树脂的热稳定时间提高了53 s(7.3%)。添加量在1.0份以下,PETS-A表现出内润滑的性能,促进了PVC树脂的塑化,0.5份的PETS-A,PVC树脂的塑化时间由240 s降低到190 s。当PETS-A用量超过1.5份时,在PVC树脂中表现出外润滑的特性。PETS-A可以改善PVC透明片材的透光性,提高片材的耐黄变性。PETS-A比国产和韩国产的PETS有着更好的使用性能。