作动筒非指令开锁典型故障分析

代龙 金磊 李欣怡 刘政宏

摘要:某型机作动筒在未进行指令操纵时,出现作动筒意外开锁,导致舱门空中打开故障现象,本文通过对作动筒开锁控制系统进行分析,明确故障发生机理。

Abstract: The actuating cylinder of a certain type machine is opened accidentally without instruction, which causes the malfunction of the door to be opened in the air. This paper analyzes the actuator unlocking control system to clarify the mechanism of fault occurrence.

關键词:液压系统;作动筒;锁机构

Key words: hydraulic system;actuating cylinder;lock mechanism

中图分类号:TG580.23+2 文献标识码:A 文章编号:1006-4311(2019)28-0253-03

0 引言

某型机作动筒通过活塞杆耳座与舱门拉杆相连,作动筒内部采用钢球锁机构,用于保证舱门在收起位置时锁定位置。因此系统设计有三套打开装置,确保作动筒在特定工况下完成打开任务。但在使用过程中出现作动筒非指令控制舱门打开故障,直接影响飞行任务无正常完成。

1 作动筒操纵形式介绍

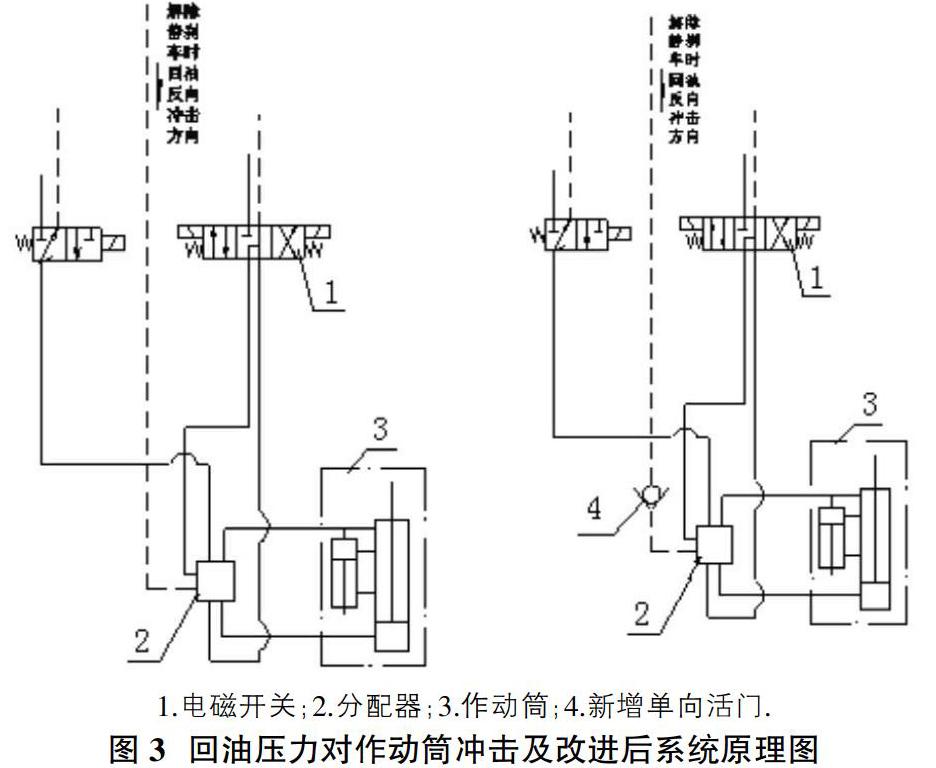

机上作动筒的操纵形式分三种:正常打开关闭、备用打开关闭、应急打开。

正常打开关闭由主液压系统供压,通过电气控制系统,接通电磁开工作,压力油经电磁开关控制作动筒打开或关闭。

备用打开关闭由刹车液压系统供压,通过电气控制系统,接通电磁开关工作,压力油经电磁开关控制作动筒关闭炸弹舱门;接通备用电磁铁工作,在电磁铁拉力作用下,通过应急开锁装置使作动筒打开。

当正常控制、备用控制系统失效时,接通应急打开开关,接通应急电磁铁,在电磁铁拉力作用下,通过应急开锁装置使作动筒打开。

作动筒操纵工作原理框图见图1。

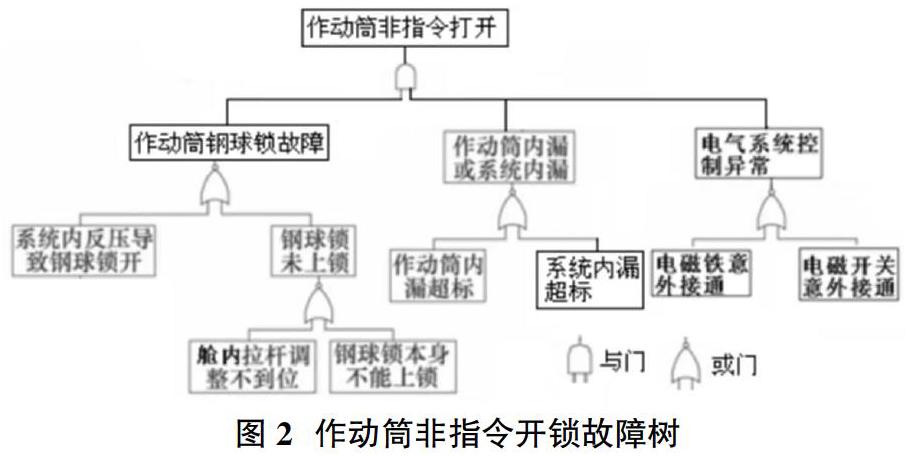

2 故障树(FAT)分析

作动筒非指令开锁造成的舱门意外打开,根据作动筒机上的工作原理,通过故障树分析(FAT),作动筒非指令性开锁的故障原因:一是作动筒钢球锁故障;二是作动筒内漏或系统内漏;三是电气控制系统异常。作动筒非指令性开锁的故障树见图2。

通过机上测试及几起故障发生后作动筒分解情况,作动筒非指令打开主要原因为系统反压及作动筒钢球锁机构碎裂导致,因此排除故障主要工作围绕系统改进及作动筒钢球锁进行。

3 作动筒钢球锁故障分析及措施

3.1 系统反压导致钢球锁打开

3.1.1 故障模式

飞机在起飞线解除静刹车状态时,出现弹舱门异常打开的故障。但在起飞后,机组再次将舱门关闭,在当次的整个飞行过程中,未再发生重复性的异常打开故障。

3.1.2 机理分析

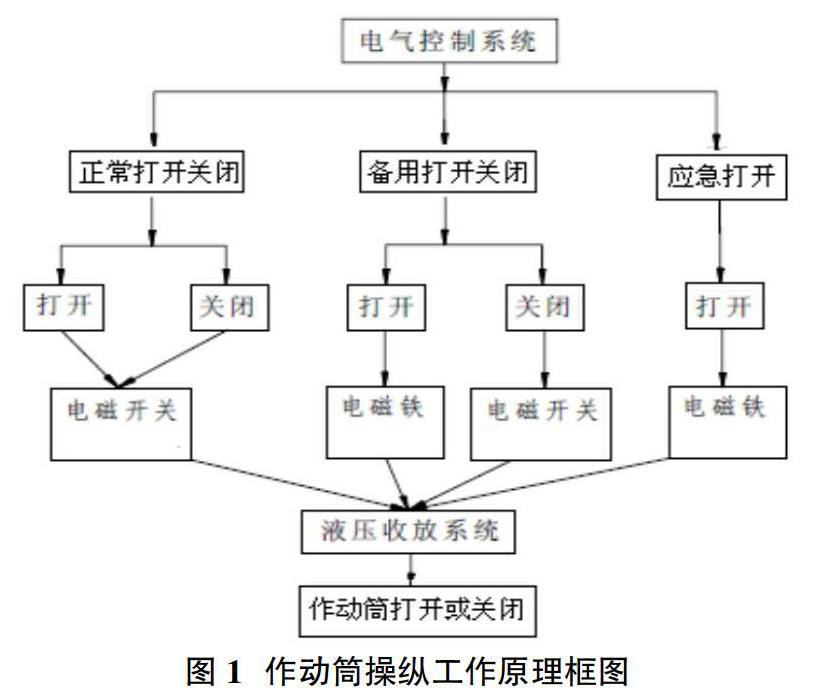

通过对作动筒供压系统加装压力传感器,测试试飞测试数据,经对比发现,静刹车电磁开关回中刹车回油管路中的确存在1MPa左右的高压,经分析当飞机在起飞线上解除静刹车时,此压力是由于解除静刹车时系统回油冲击所致。液压系统在瞬时启动、停机、变速或换向,由于流动液体和运动部件具有惯性,流动液体和运动部件的机械能瞬时转换为系统的压力能,在系统内会形成很高的瞬时峰值压力,即液压冲击,液压冲击会使液压系统的可靠性和稳定性下降。由于电磁开关高压控制腔瞬间通回油,在系统回油管路中积聚短时高压作用在分流活门式分配装置的备用关闭回油口上,推动分流活门式分配装置阀芯移动,将作动筒打开油路接通,作动筒开锁腔产生1MPa的压力,驱动作动筒钢球锁打开,从而导致舱门打开。

3.1.3 改进方案

由于液压系统的不同,液压执行元件的控制性能要求不同,所采取的防止液压冲击的措施也有多种方式。针对具体的液压回路和工况对液压元件结构进行改进,也可在液压回路中增加各类辅助液压元件等。因此在系统管路中采取增加单向活门的措施,阻断静刹车电磁开关回中产生的回油压力,进行飞行起落的验证,弹舱门收放系统工作正常。回油压力对作动筒冲击及改进后系统原理图具体如图3所示。

■

3.2 钢球锁机构故障导致不能上锁

钢球锁为一种常见的液压锁结构,包括开锁腔和工作腔,主要由带钢球的活塞、涨圈、衬筒组成。上锁时,向工作腔加压,压力推动带钢球的活塞移动,顶起衬筒,钢球进入涨圈内部,衬筒复位,活塞上锁;开锁时,向开锁腔加压,同时活塞加负载,压力顶起衬筒,钢球和活塞在负载的带动下脱离涨圈,活塞向工作腔移动,开锁腔泄压,衬筒复位,结构形式如图4所示。

为使钢珠工作可靠,锁圈和圈应有足够的硬度。一般要求锁圈和锥形圈的表面硬度达到HRC=60~64。

3.2.1 故障模式

故障发生时机为飞行过程中,在无任何操纵的情况下,弹舱门突然打开,对机上供电设备进行检查,其功能正常。进行地面功能检查时故障复现,随后对作动筒进行分解检查时,发现内部衬筒碎裂。作动筒内部衬筒是保证钢球锁机构上锁、开锁状态的重要部件。衬筒碎裂后无法保证钢球锁机构处于上锁状态,致使功能失效。衬筒断口及摩擦痕迹如图5、图6所示。

3.2.2 机理分析

3.2.2.1 理论强度分析

衬筒材料为T10A,为提高在工作区域20mm~25mm进行淬火,热处理硬度为HRc60~63.3,作动筒上锁时,衬筒承受外部载荷,活塞受到拉桿的拉力,钢珠受到接触面上的压力和摩擦力。根据结构形式及受力分析,对衬筒建立局部有限元模型,衬筒上受到钢珠的压力为10189N,摩擦力为1528N,将其施加到衬筒有限元模型上进行计算,衬筒上的应力云图见图7。衬筒最大应力为1700.0MPa,则剩余强度系数:■,衬筒满足静强度设计要求。所以设计上满足使用要求。

3.2.2.2 理化分析结果

对断口进行理化分析,断口形貌为沿晶断裂,判定衬筒为脆性断裂。主要产生的原因为热处理过程中,对温度、加热时间控制不足,所产生的马氏体组织进金相检查组织较为粗大,等级为10级,断口马氏体组织形式如图8所示。

3.2.3 改进方案

根据静强度计算及故障件的理化分析结果,衬筒经高频淬火后产生的马氏体组织形式,高频淬火温度及保温时间对零件组织形式有较大影响,如果组织形式过于粗大,会造成零件脆性增加,在上锁过程的冲击载荷以及上锁后负载,钢球对衬筒产生作用力时,就会出现衬筒碎裂的故障模式。

通过对未发生故障的衬筒进行抽样,基本马氏体等级在7级以下的均未发生故障模式,对工艺热处理加工进行把控,找到最优的控制参数,提高热处理质量,保证产品性能。

4 结论

对于作动筒非指令开锁工作,通过系统改进,消除系统反向压力对作动筒功能的影响,并在热处理过程中提供工艺控制,保证产品受力性能,以此解决故障现象。

参考文献:

[1]李延民,李坤.防止液压冲击基本回路的特性分析[J].机床与液压报,2014(10):61-63.

[2]邓晓山,禹新鹏,关维.某型起落架收放作动筒锁定信号异常的改进设计,2017(10):45-20.

[3]黎启柏.液压元件手册[M].北京:冶金工业出版社,2000.

[4]姜孝淮.液压传动与控制[M].信阳:空军第一航空学院出版社,2001.

[5]宋静波.飞机构造基础[M].北京:航空工业出版社,2004:149-150.

[6]张利平.液压阀原理、使用与维护[M].北京:化学工业出版社,2009.

[7]李壮云.液压元件与系统[M].北京:机械工业出版社,2005.

[8]蔡泽能.机械液压系统中的故障类型与诊断对策探析[J].价值工程,2018,37(35):158-159.