湿法冶金加压酸浸钛钢复合板反应釜设计探讨

欧阳灿

(长沙有色冶金设计研究院有限公司, 湖南 长沙 410019)

0 引言

湿法加压酸浸工艺对于处理特定有色金属低品位资源及伴生矿产资源具有金属提取率高、工艺流程短、环境友好等特点[1-3]。随着高品位矿产资源日益匮乏及环保要求的不断提高,湿法加压酸浸工艺近年来越来越受到重视。

反应釜是湿法加压酸浸工艺的核心设备之一,物料在密闭高温加压反应釜内进行液- 固两相或液- 固- 气三相浸出反应,可以获得远大于常压条件下的反应推动力,浸出过程可以得到强化。

钛钢复合板是一种钛与钢结合在一起的特殊复合材料。这种材料在300 ℃以内、氧化性酸环境下具有良好的耐蚀性和经济性。近年来各种规格的钛钢复合板卧式、立式反应釜在钴镍硫化物精矿、红土镍矿、稀贵金属渣等资源的湿法加压酸浸项目中得到了广泛应用。

由于钛钢复合板材料本身的特殊性及湿法加压酸浸工况的复杂性,钛钢复合板反应釜在设计中需要采取一些措施保证设备的安全运行。本文结合湿法冶金加压酸浸工艺的特点对钛钢复合板反应釜在设计中应重视的地方进行了阐述。

1 反应釜设计标准

有关钛钢复合板的国内现行标准如表1所示。

表1 钛钢复合板相关国内现行标准

此外,用于加压酸浸工艺的钛钢复合板反应釜属于压力容器,其设计还应满足TSG 21—2016《固定式压力容器安全技术监察规程》(以下简称《固容规》)、《压力容器》等现行压力容器规程规范(GB 150.1—2011、GB 150.2—2011、GB 150.3—2011、GB 150.4—2011)的要求。

设计者应当注意的是,硫酸常作为加压酸浸反应釜中的反应介质之一,压力容器设计中对于硫酸毒性程度的界定,现行《固容规》中要求根据标准HG 20660—2000《压力容器中化学介质毒性危害和爆炸危险程度分类》确定,该标准将硫酸定义为中度危害。而在上述标准的更新版本(HG/T 20660—2017《压力容器中化学介质毒性危害和爆炸危险程度分类标准》)中硫酸已被定义为极度危害介质。这就提醒有关设计人员,今后新版《固容规》要求按照标准HG/T 20660—2017来划分介质毒性程度,对于采用含硫酸类液体作为反应介质的钛钢复合板反应釜在容器划类、结构设计、检测要求等各方面均应按盛装极度危害介质容器对待。

2 反应釜壳体选材要求

钛钢复合板根据材料成型方法不同可以分为轧制复合板、爆炸复合板和爆炸-轧制复合板三类,钛钢复合板反应釜壳体材料几乎都为爆炸复合板。爆炸复合板即通过爆炸成形的方式将钛复层(工业纯钛或钛合金)与钢基层(碳钢或低合金钢)结合为一体所形成的复合板。可用作钛钢复合板复层的国产钛及钛合金牌号主要有TA0、TA1、TA2、TA9、TA10。其中TA1、TA2钛纯度高,爆炸成形缺陷少,贴合强度高,反应釜壳体复层材料多选用TA1或TA2。

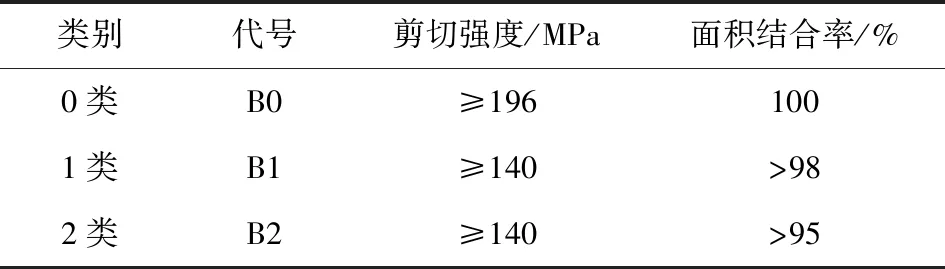

钛钢复合板爆炸复合后应通过退火消除内应力。此外,钛钢复合板反应釜设计文件中应规定用于设备制造的爆炸复合板类别。爆炸复合板类别及特点如表2所示[4]。

表2 爆炸复合板类别及特点

由表2可知B0类复合板力学性能最优,但B0类复合板在爆炸成形过程中良品率低,造价成本高。钛钢复合板反应釜绝大多数属于中低压反应容器,B1、B2类复合板通常可以满足要求。此外,为保证一些特殊工况下钛钢复合板的贴合强度,设计人员应额外对钛钢复合板的剪切强度提出明确要求。

3 规避不利介质

钛之所以在许多介质中耐腐蚀性强于钢材,主要是由于钛在空气或者氧化性、中性水溶液介质中,其表面容易形成致密的氧化钛钝化膜[5]。但是钛在一定条件下接触氢氟酸、氢气、干氯气、氟化物溶液、四氯化碳、熔融金属盐等介质后,钛表面氧化膜易被破坏,导致钛材耐腐蚀性急剧下降并引发应力腐蚀,甚至燃烧、爆炸[6]。在这些介质环境下应回避使用钛钢复合板或采取其他措施。设计人员应在反应釜设计前详细了解反应釜内浸出原料成分及反应副产物。例如对于氟含量过高的待浸原料,应考虑在进入反应釜前对这些物料脱氟处理。又例如某些合金废渣料的加压过程会副产少量氢气,设计中可考虑物料进反应釜前通过预浸工序将氢气排除。

4 防磨设计

加压酸浸过程中钛钢复合板反应釜搅拌器下方一定区域及搅拌器叶片端部与矿浆颗粒之间相对运动速度高容易被磨蚀。特别是卧式反应釜最后一个隔室内由于料位较低、矿浆湍流强度大,矿浆颗粒对于设备的磨损大于其他隔室。反应釜设计中可以采取的有效防磨措施包括:在搅拌器下方易磨损区域内增设钛防磨板,定期对防磨板进行检查补焊;对硬度高、粒度大的反应浆料,可采取选用更耐磨的钛合金材质搅拌桨叶、对搅拌桨叶易磨损区域局部喷涂耐磨层、搅拌桨叶端部边角圆滑过渡等手段保证搅拌器使用寿命;对于卧式反应釜最后一个隔室,可根据物料混合需求及料位情况,选择合适的搅拌功率和桨叶形式来降低矿浆湍流强度。

5 反应釜热交换方式

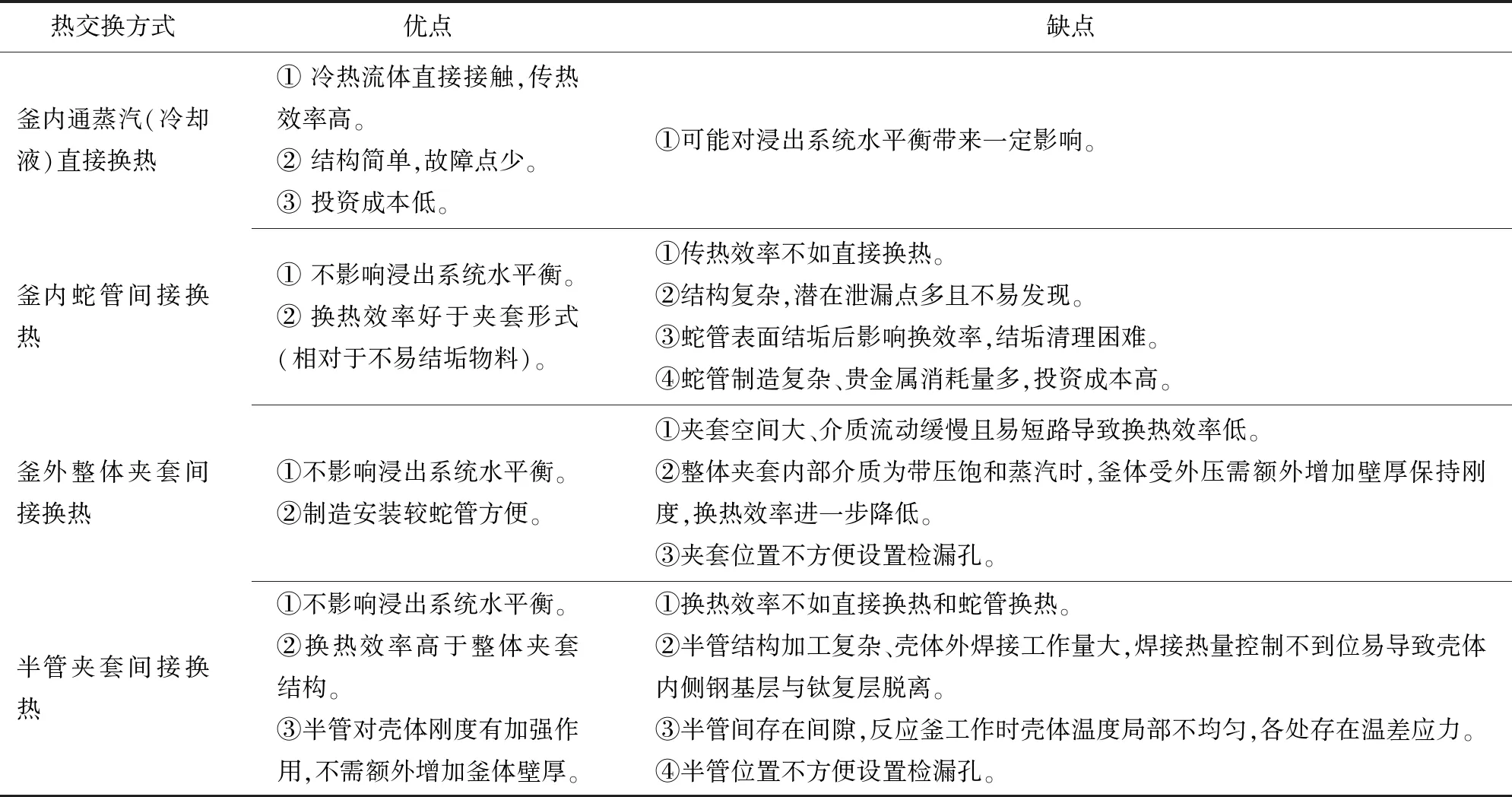

加压酸浸过程中除了物料自身反应热外还需要通过外加热(冷)载体与釜内物料进行换热以保证反应温度。钛钢复合板反应釜几种热交换方式比较情况见表3。

由表3可知,釜内通蒸汽(冷却液)直接进行换热的方式存在诸多优点,水平衡允许条件下应作为首选。夹套换热结构对反应釜带来的不利影响较多,应谨慎使用。

6 合理设置检漏孔

钛钢复合板反应釜设计中需要考虑设置检漏孔,一方面是为了在钛层焊接时向焊缝背面提供氩气保护,另一方面是为了制造过程中氦检漏和设备运行时的泄漏检查需要。反应釜壳体应按钢基层纵、环焊缝位置划分为各个独立封闭的检漏区域,每个检漏区域端头设置两个检漏孔。反应釜接管大多采用无缝钢管或钢锻件衬钛结构,对于每一个管口的背面应设置两个检漏孔,一个位于接管口颈部,另一个位于附近壳体的最高或最低点。

表3 钛钢复合板反应釜几种热交换方式比较

7 热气循环试验

复合板结构中钛复层与钢基层之间线性膨胀系数差异较大,钛钢复合板反应釜内钛盖板及接管衬层与钛复层之间的焊缝在设备运行过程中受到内压和温差应力的双重作用,特别是对于温度、压力经常变动的间歇加压酸浸反应釜,极易使焊缝中存在的缺陷发展为焊接裂纹并造成渗漏。

实践证明通过热气循环试验对反应釜进行升温、升压、保温、保压、降温、降压以模拟其真实使用工况,能够最大程度发现钛复层焊接接头在生产过程中的泄漏隐患。对于复杂工况下运行的反应釜,除了按钛制压力容器规范进行射线检测、压力试验、渗透检测、气密性试验、氦检漏外,设计文件中加入热气循环试验要求有利于保障钛钢复合板反应釜的制造质量和使用寿命。热气循环试验应在最终水压试验合格后进行,釜内温度和压力一般经历两次循环。

8 其他事项

钛钢复合板反应釜钛层的焊接质量受施工环境的影响很大,作业环境中存在的油污、铁离子等杂质均容易导致焊接缺陷。设计文件中应要求通过菲绕啉试验、酸洗、阳极化处理等手段保证焊接环境和焊缝质量。反应釜外形尺寸应尽可能控制在可运输范围内以便于钛材焊接在制造厂的洁净厂房内进行。

为避免釜内缝隙腐蚀,反应釜搅拌挡板、隔墙等部件在结构设计中应采取措施避免在设备内部出现物料流的滞留区。

此外,通过设计合理的自控系统,对反应釜压力、温度、料位、矿浆进出、通气(汽)、排气、泄压等过程进行连锁控制以杜绝违章操作,亦是保证钛钢复合板反应釜安全运行的重要因素。

9 结语

湿法冶金加压酸浸工艺苛刻复杂的操作条件,要求钛钢复合板反应釜设备运行具有高度可靠性,钛钢复合板的应用在我国尽管已经历了多年的发展,但是随着各类金属综合回收矿料品位越来越低,加压酸浸钛钢复合板反应釜还将趋向大型化发展,釜内工况(温度、压力、酸度)也将进一步恶化,因此对于钛钢复合板反应釜的设计、制造、检验、管理等各个环节均存在诸多值得继续研究发展的地方。