湿法炼锌中浸部分底流高温高酸浸出提高锌铁浸出率的生产实践

潘天宇, 宋红刚, 常 滨

(中冶葫芦岛有色金属集团有限公司, 辽宁 葫芦岛 125003)

湿法炼锌主要有常规浸出法、热酸浸出法及硫化锌精矿直接浸出法。虽然热酸浸出法和硫化锌精矿直接浸出法在国外的锌冶金企业发展的较快,但由于其所产的渣再处理有一定的困难,因此在国内常规浸出法仍然占主导地位。

常规浸出法工艺指的是采用一段中性浸出、一段酸性浸出,浸出渣经过火法冶金工艺使锌挥发出来,变成氧化锌再进行湿法处理[1]。采用常规浸出工艺,需要在中性浸出阶段控制终点pH值为5.0~5.2,酸性浸出一般控制终点pH值为2.5~3.5,尽管经过两段浸出,但是仍然有20%左右的锌在浸出渣中,这部分锌大多数以ZnO·Fe2O3、ZnO·SiO2形态存在,还有一小部分以ZnS形式存在。这部分锌如果在两段浸出过程通过提高浸出条件,使锌进入溶液,势必也会使浸出渣中的部分Fe以及部分其他杂质进入溶液,这样就会使溶液的后续澄清和过滤过程变得异常困难,难以获得杂质低、澄清性好的中上清液,而且溶液杂质含量变高,导致系统紊乱,使后续净化工序压力变大,以至于影响电积工序,这是造成常规浸出工艺渣含锌高的最主要因素。

1 某湿法炼锌厂原常规浸出工艺流程

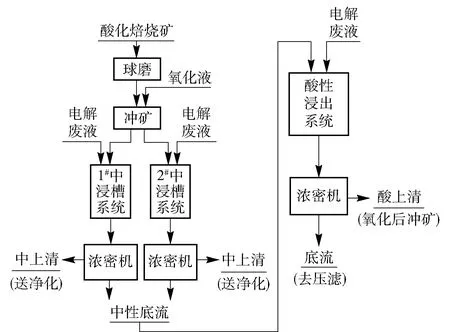

某湿法炼锌厂采用典型的常规浸出工艺,锌精矿经过流态化焙烧冷却后进入球磨机,磨后的酸化焙烧矿粒度通常要求为:+80目(1)80目=178 μm<5%,-200目(2)200目=74 μm>75%,为了使酸化焙烧矿更好地与氧化液接触,采用氧化液(氧化锌浸出中上清、酸化矿酸性浸出上清液、电解废液混合后加入电解产生的阳极泥,氧化液含酸30~40 g/L)冲矿,冲矿后形成的浆化液进入三个串联的中浸槽(由于产能扩建,中性浸出有两套系统,均为三个串联的中浸槽),在中浸槽的首槽加入电解废液(含酸175 g/L左右)来调节中浸槽内的pH值,根据实际生产情况,加入电解废液确保中浸尾槽出口端pH值为5.0左右,经过中浸反应后的矿浆进入浓密机,为了使反应后的浆液快速沉降,在送往浓密机的溜槽中加入调配好的浓度为0.1%~0.5%的3#剂,又称凝集剂(学名:聚丙烯酰胺),经过浓密沉降后的溢流液即为中上清,送往净化工序,浓密底流作为酸浸的原料。中性底流进入6个串联的酸浸槽,在酸浸槽首槽加入电解废液,以保证酸浸槽尾槽出口pH值在2.5~3.5之间,经过酸性浸出反应后的浆液送往浓密机,浓密机溢流液即为酸上清,进入混合液罐后,加阳极泥氧化后用于冲矿,浓密机底流进入压滤工序,压滤成渣后即为浸出渣。工艺流程图见图1。

图1 湿法炼锌厂原生产工艺流程图

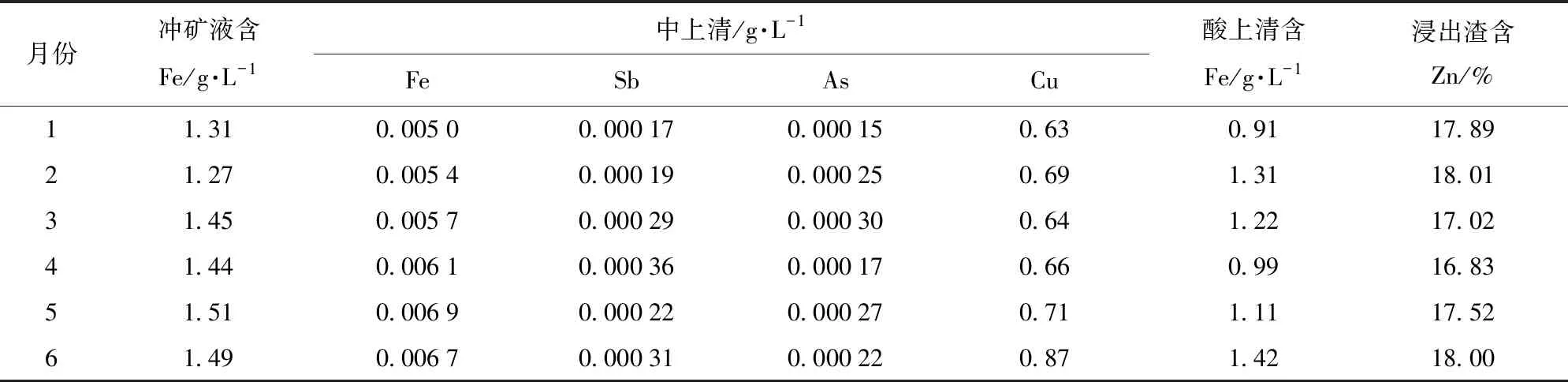

原工艺技术条件:中浸温度60~75 ℃,冲矿液含酸30~40 g/L,尾槽出口pH值5.0,中浸反应时间1.5 h;酸浸温度65~80 ℃,尾槽出口pH值2.5~3.5,酸浸时间2~3 h。相关技术指标见表1。

2 原生产工艺存在的问题

原生产工艺中主要存在2个问题。

(1)酸化焙烧矿经过两次浸出,渣中含锌仍然在20%左右,这样导致后续火法处理成本增加,企业效益降低。过去曾做过一些浸出条件的改变,如提高酸浸反应温度和酸度、增加浸出时间,但是效果并不明显;也曾尝试过对酸性底流进行二次酸浸的试验,这样尽管渣含锌可以降低到15%以下,但是中性浸出后的浆液澄清过程非常困难,浓密效果极差,上清颜色发黄,且3#剂消耗量大,压滤困难,生产几乎维持不了。二次酸浸不可行是因为在酸浸过程中,破坏了ZnO·Fe2O3的结构,虽然ZnO·Fe2O3中的Zn进入了溶液,但同样Fe也大量进入溶液,这部分溶液返回冲矿,大量的Fe3+进入系统,中性浸出时,在pH值5.0~5.2的条件下,大量的Fe3+水解,形成Fe(OH)3胶体,中上清、酸上清质量恶化。

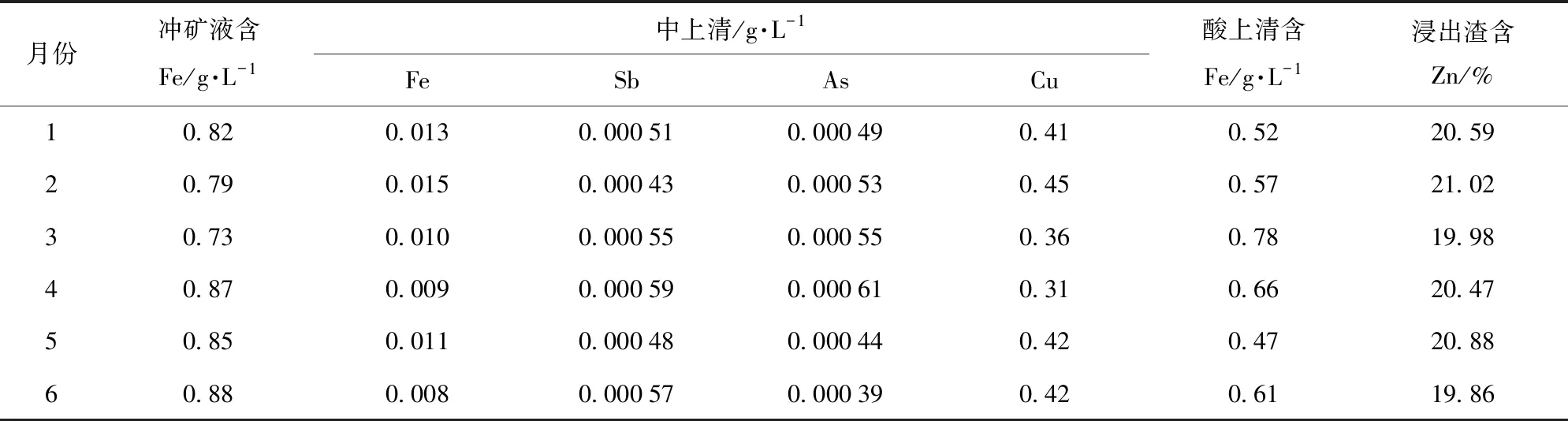

表1 湿法炼锌厂原生产工艺主要技术指标

3 对部分中性浸出底流高温高酸浸出

根据相关学者对ZnO·Fe2O3浸出热力学和动力学的研究和计算,以及对ZnO·Fe2O3酸溶理论的分析可以得出:酸化焙烧矿中的ZnO·Fe2O3呈球状,对于难溶的球状ZnO·Fe2O3的热酸浸出,要求有近沸腾温度(95~100 ℃)和高酸(终酸40~60 g/L)的浸出条件以及较长的浸出时间(3~4 h),锌的浸出率才能达到99%[3]。这些结论是改造原工艺可靠的理论基础。

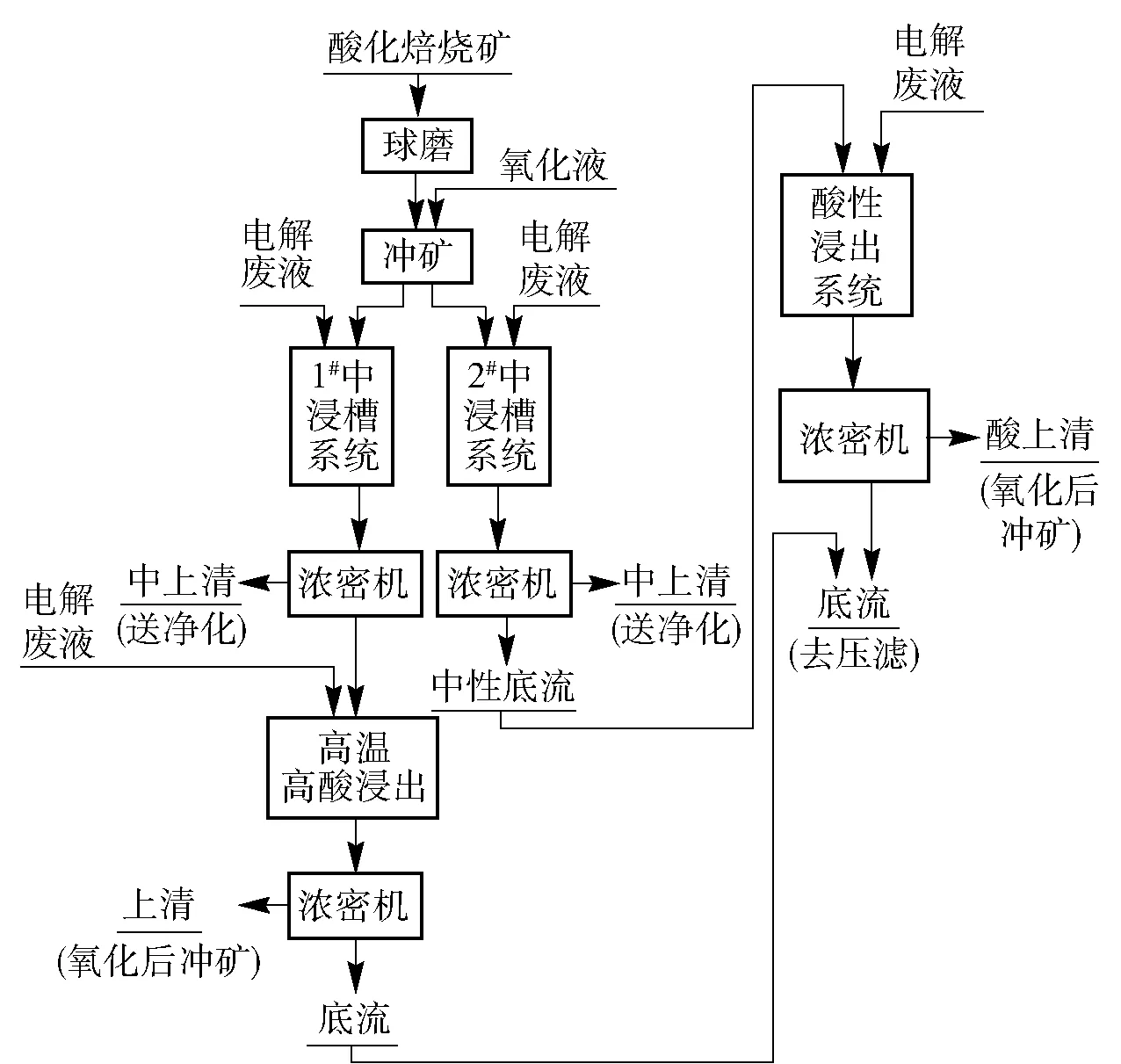

取消原工艺在氧化冲矿液阶段补充FeSO4,另增加一个高温高酸浸出过程,在温度90~95 ℃,终酸40~50 g/L的条件下,将1#中浸系统的底流进行高温高酸浸出,浸出后溶液进浓密机,浓密机上清液经过氧化后用于冲矿,浓密机底流直接压滤,2#中性浸出系统维持不变。1#中性浸出系统和2#中性浸出系统的浆化液流量几乎一样,因此相当于对系统中一半的中性浸出底流进行高温高酸浸出。这样,既可以加强一部分中性浸出底流中Zn和Fe的浸出,又不会使大量的Fe进入系统,根据系统内As和Sb的含量及时调整进入高温高酸槽的液量,以及调整高温高酸浸出条件,以实际Fe的需求量来决定高温高酸浸出过程Fe的浸出率,以满足除去中上清溶液中As和Sb的要求。其工艺流程图见图2。

图2 改造后的生产工艺流程图

浸出相关技术条件:温度90~95 ℃,终酸40~50 g/L,出口浆液含Fe 3~4.5 g/L,浸出时间3~4 h。高酸浸出后的相关技术指标见表2。

表2 增开高温高酸浸出后的主要技术指标

通过改造前6个月和改造后6个月的实际生产状况及表1和表2的数据对比可见,在原生产工艺中存在的两个问题均得到了解决,在系统不再额外补充FeSO4的情况下,酸上清含Fe平均提高了近0.6 g/L,因此中上清溶液中As和Sb也得到了大幅度的降低,为后续电积工序创造有利的条件,而且省掉了原工艺中需要补充FeSO4的流程,节约了FeSO4的成本,同时也降低了氧化剂(二氧化锰)的消耗,降低了生产成本。此外,现场操作可以根据酸化焙烧矿中的As、Sb含量情况,及时调整高温高酸浸出部分的技术条件,以此来控制Fe的浸出,满足中上清除As、Sb的要求。浸出渣含锌下降也非常明显,浸出渣含锌平均降低近3%,为后续火法冶金处理浸出渣节省了大量焦粉,进一步降低了企业生产成本。

4 结束语

该湿法炼锌厂的技术改造是成功的,通过6个月的实际生产,系统运行稳定,各项指标对比原工艺均取得了明显的提高,困扰企业实际生产的问题得到了较好的解决,为企业降低了生产成本。