连续梁桥挂篮反力预压设计与结构受力分析

张清川

(中铁十九局集团第三工程有限公司,辽宁沈阳 110136)

在国内高速铁路桥梁建设中,混凝土连续梁采用挂篮悬臂浇筑法施工已较为普遍,在悬臂施工过程中,挂篮承受新浇筑节段混凝土及施工设备的全部重量,因此挂篮的承载能力及施工的安全性尤为重要。挂篮反力架预压的目的是检验挂篮主桁的实际承载力和挂篮的安全与可靠性,并获得弹性和非弹性变形参数,为悬臂梁施工提供数据,同时检验挂篮加工质量[1]。目前,传统的挂篮预压方法主要有混凝土预制块、砂袋或水箱直接堆载法,耗时长、费用高且难以模拟挂篮实际工作状态,往往难以适应菱形挂篮预压的施工需要[2]。

结合杭长客运专线外岗坞特大桥工程特点、菱形挂篮的结构形式以及项目自身资源的情况,提出了用反力架的加载方法[3],对菱形挂篮进行预压试验。

1 工程概况

杭长高速铁路外岗坞特大桥跨越规划江郎山大道,主桥结构为1 联(58+90+58)m 变截面预应力混凝土单箱单室连续箱梁。箱梁顶宽12.1 m,箱梁底宽8 m,顶板厚40 cm,底板厚80~100 cm,腹板厚80~70 cm,跨中及边跨现浇段梁高2 m,其余梁段梁高按1.8 次抛物线变化。箱梁0#节段采用托架现浇施工,1#~13#节段采用菱形挂篮逐节悬臂浇筑,边跨合龙段及12 m 边跨段采用支架现浇法施工。其中,挂篮主桁架杆件均采用普通热轧2[32c 槽钢焊接组成,2[32c槽钢截面积A=123 cm2,其轴向容许应力[σ]=240 MPa,容许最大应力[σw]=245 MPa;节点销子(φ60 mm)的孔壁承压应力为310 MPa;吊带采用宽度为15 cm、厚度为3 cm 的Q345 钢材,其轴向容许应力[σ]=300 MPa,容许最大应力[σw]=310 MPa,节点销子的孔壁承压应力为300 MPa;挂篮各构件容许最大变形为30 mm;本桥各节段均采用反力架预压技术对挂篮进行预压,挂篮预压施工时选取混凝土最重的9#梁段作为挂篮预压荷载,此时挂篮安装在混凝土已浇筑段(7#,8#梁段)上,在8#梁段上设置反力架,利用千斤顶分级进行加载。

2 反力架预压工艺原理

根据菱形挂篮在施工中的实际受力,待9#节段菱形挂篮和箱梁底模安装之后,将液压千斤顶置于反力架与底模的预留空间内,从已浇筑完成的箱梁体端部腹板混凝土中引出工字钢反力架,利用其反向作用力通过液压千斤顶、I32工字钢支垫梁、I36工字钢分配梁,分级传到挂篮底板施加所需的预压荷载,进而传递到挂篮吊带、前后上横梁、主桁架及已浇筑梁段上,从而模拟挂篮在浇筑过程中的实际受力状态,测量出挂篮在荷载作用下各部位的变形数据和规律,以达到挂篮预压的目的[4]。

3 反力架预压设计

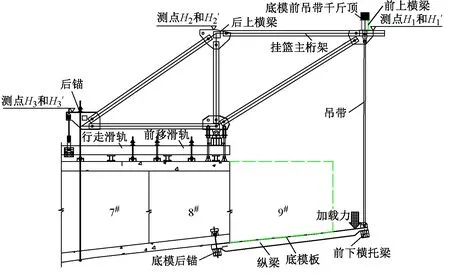

菱形挂篮预压是采用液压千斤顶+反力架在底模板范围内建立受力体系,对挂篮进行加载预压,挂篮反力架加载预压侧视、正视图见图1。

反力架预压方案设计步骤如下:

1)在8#梁段端面两侧腹板施工中,预埋反力架预埋钢板(单侧2块预埋钢板)。

2)在预埋钢板上安装2 个反力架(每个反力架由2根I36a工字钢和2根I20工字钢组成三脚架)。

3)在反力架与挂篮底模平台上的预留空间内安装4 台200 t 液压千斤顶(等间距布置在反压垫梁上),千斤顶与底模板间设置钢垫梁(4 根I20工字钢),千斤顶和工字钢反力架间设置分配梁(1根I36工字钢)[5]。

4)通过千斤顶、分配梁、垫梁传到挂篮底板施加所需的预压荷载,从而根据9#梁段实际受力情况模拟挂篮后锚、吊带及主桁架实际受力状况,测出在液压千斤顶逐级加载作用下挂篮结构变形与强度。

为了防止预埋件处腹板混凝土在加载试验过程中开裂,在预埋件腹板全断面范围内设置防裂钢筋网(三层φ16@10×10 cm)。

4 挂篮预压荷载及构件强度计算

4.1 荷载确定与计算

菱形挂篮在浇筑混凝土期间,大部分荷载在底板位置由底板模板传至底篮前后横梁,再由吊带、分配梁传递到桥面主桁架及底篮后锚,最终作用于已浇筑梁段混凝土上。菱形挂篮承受的荷载包括梁段的混凝土自重、挂篮及模板自重、施工荷载(施工机具、人员、材料等)及预压荷载[6]。

4.1.1 箱梁混凝土自重荷载计算

各梁段混凝土重量不同,其中9#梁段混凝土自重最大,长度为4 m,顶板厚度为40 cm,底板厚度为80~100 cm,腹板厚度为70~80 cm。因此,选取最重的9#梁段进行加载预压,只要能保证该段浇注时挂篮的强度及刚度符合要求,其他梁段亦能保证。在浇注时,不同部分的混凝土自重传递给不同的挂篮构件,为模拟挂篮实际受力状态,将9#梁段两端截面分割成7块,分别计算其单位重量,计算示意图见图2,计算结果见表1。

图2 9#梁段自重荷载计算示意

表1 分块单位自重荷载计算

图2中,A1,A2的重量由外模滑梁承担,A4,A5的重量由内模滑梁承担,A3,A6,A7 的重量由底模板下纵梁承担,通过底模板下横梁、挂篮吊带传递给前上横梁,最终传递给主梁桁架上承重系统。混凝土在浇注时,由于混凝土跌落时的冲击和浇注的不均匀性,对挂篮的受力更为不利,反力预压须考虑1.2 倍安全系数[7]。

4.1.2 施工荷载计算

根据以往经验并结合该桥的实际情况,施工荷载取2.5 kN/m2,计算面积取浇注段底板的面积32 m2,浇注混凝土期间的施工荷载为80 kN。

4.1.3 预压荷载计算

反力架预压在菱形挂篮底模上进行,其挂篮及模板自重已施加,所以挂篮预压荷载主要模拟最重9#梁段的底板、腹板、顶板的自重及施工荷载,荷载计算如下。

计算时混凝土的冲击系数取1.2,施工荷载80 kN。假设预压加载点1,4 模拟9#梁段腹板及翼缘板混凝土的自重;预压加载点2,3 模拟9#梁段底承受底板、顶板混凝土的自重及施工荷载,即每台千斤顶单位延米预压荷载为:q1=q4=207.10 kN/m,q2=q3=157.57 kN/m;9#梁段长度4 m,则千斤顶承受的集中预压荷载为:预压加载点1,4 为828.40 kN,预压加载点2,3 为630.28 kN。由以上可知,9#梁段预压总荷载为2 917.36 kN。

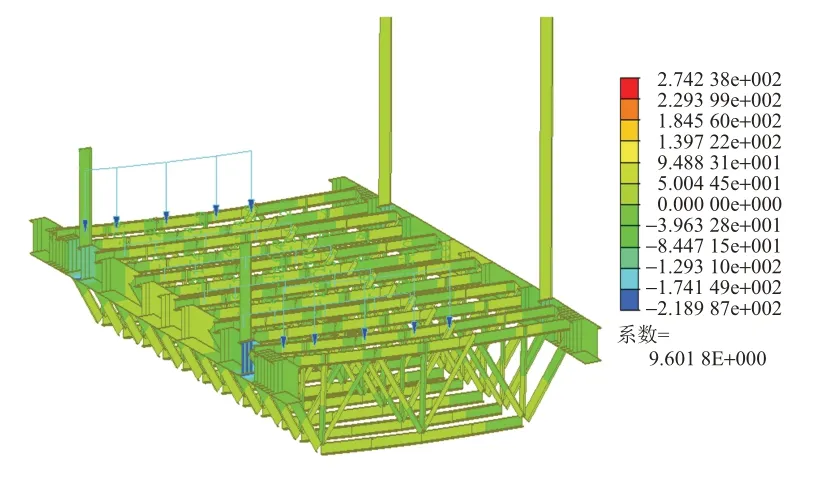

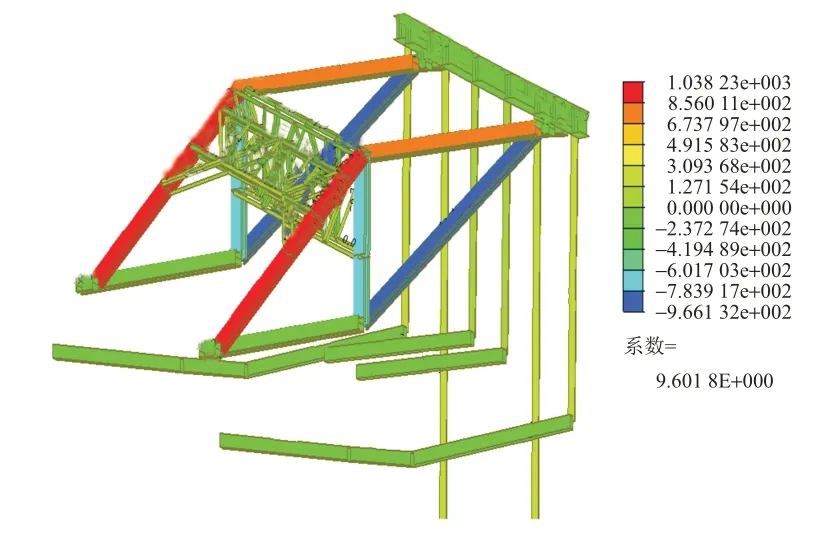

4.2 挂篮构件受力与顶力计算

将以上荷载及挂篮数据输入MIDAS/Civil软件,建立三维仿真模型。选取9#梁段各杆件进行结构计算,挂篮底模预压总荷载为2 917.36 kN,由MIDAS/Civil软件计算可知,承重前吊带承受的拉力为1 017.6 kN,其余拉力均由底模后锚下横梁及承重后吊带系统承受。由于千斤顶加载预压点均设置在9#梁段挂篮前下横梁底模上,其预压反作用力直接施加于挂篮前横梁、挂篮吊带、主桁架上,因此模拟9#梁段挂篮实际受力和变形情况,从而测量出挂篮各部位的变形参数,以达到挂篮预压的目的。后吊带、后下横梁、外模桁架、外模滑梁、内模滑梁等结构直接锚固于7#,8#梁段箱梁顶板、翼缘板和腹板混凝土上,不作为荷载分析对象。偏安全考虑,每个吊点增加51 kN 荷载,挂篮底模前端4 台千斤顶预压力为1 323.6 kN。在浇筑9#梁段混凝土作用下,计算得到挂篮单吊带承受的最大拉应力发生在前下横梁底模吊带上,最大组合应力σ=23.56 MPa<[σw]=310 MPa,满足施工要求。由于菱形挂篮反力架加载预压直接作用于挂篮底模上,进而传递到挂篮吊带、前后横梁桁架上,因此将底模平台、挂篮吊带、桁架建立模型,底模荷载分布见图3,吊带拉力见图4。

图3 菱形挂篮底模荷载分布(单位:kN·m)

图4 菱形挂篮桁架吊带拉力(单位:kN)

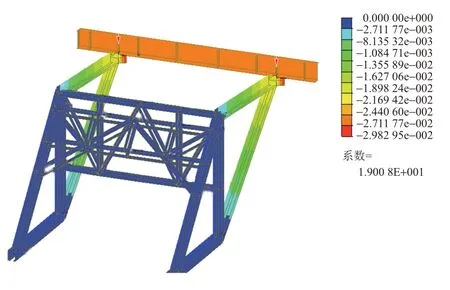

由MIDAS/Civil 软件计算可知,9#梁段在浇筑混凝土作用下,挂篮主桁架支反应力最大发生在主桁架最后端两个杆件处,最大组合应力σ=P/A=84.08 MPa<[σw]=245 MPa;9#梁段底模前端在1 323.6 kN 荷载的作用下,挂篮桁架杆件最大弹性变形发生在桁架前支点上横梁位置处,fmax=-0.024 m<0.030 m。因此,挂篮各杆件强度及结构应力均能满足施工要求。综合考虑实际挂篮安装存在非弹性变形因素,本挂篮底模预抬量为2.4 cm。挂篮底模前端加载1 323.6 kN,桁架及吊带变形见图5。

图5 桁架及吊带变形(单位:m)

5 现场预压与变形观测

根据外岗坞特大桥连续梁菱形挂篮的拼装完成情况,将反力架设置在8#梁段腹板端面上,即在8#梁段4个腹板内各预埋1个型钢三角架作为预压反力点,对9#梁段的菱形挂篮进行预压。在挂篮桁架前下横梁前端底模上采用4台液压千斤顶及配套油泵逐级同时进行加载预压,观测每级加载前后挂篮前后上横托梁和主桁架各杆件变形数据和承载力。预压完成后对数据进行分析,经线性回归分析加载与变形之间的关系,由此可推出挂篮前后上横托梁和主桁架杆件的竖向位移,为施工控制提供可靠依据。

5.1 变形测点布置

为了充分测量挂篮的变形,在千斤顶反力架预压过程中,菱形挂篮布置6个变形观测点,主桁架后上横梁设置2个(H2,H'2),后锚系统设置2个(H3,H'3),前上横梁布置2个(H1,H'1),观测点用红油漆对已布设的点做好标记。菱形挂篮变形观测点布置见图6。

5.2 预压与变形观测

图6 菱形挂篮变形观测点布置

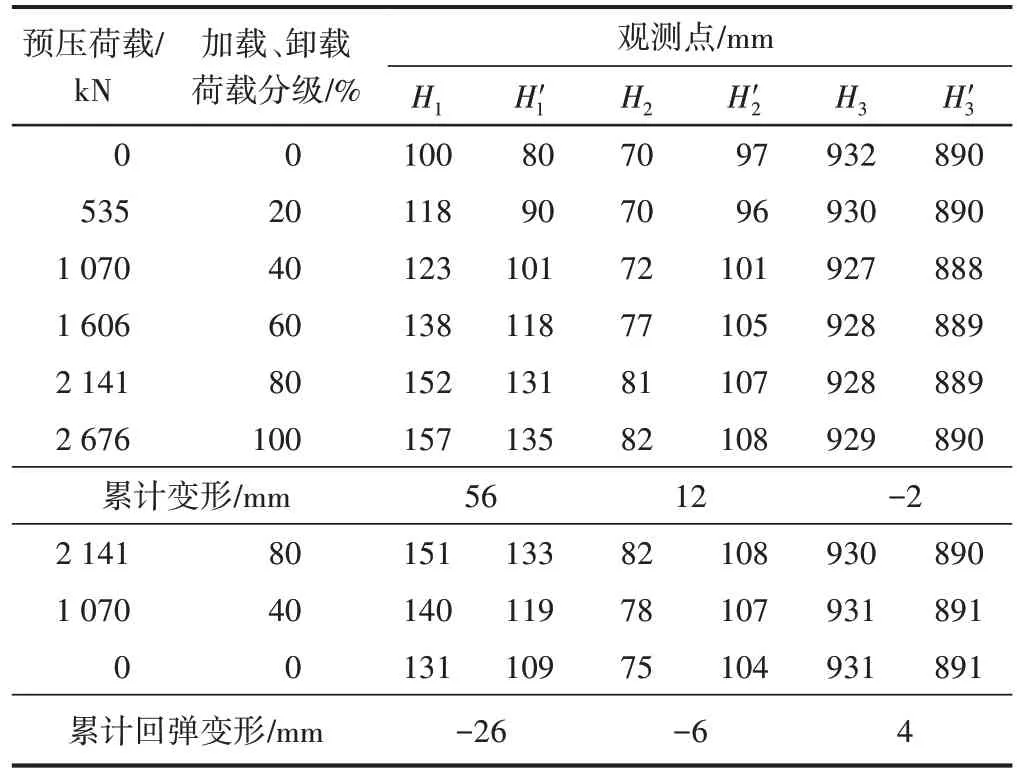

利用液压千斤顶+反力架对挂篮前端进行加载预压,首先对预压加载点1,2,3,4 的千斤顶逐级按计算荷载的20%,40%,60%,80%,100%同步施加荷载,再分别按计算荷载的80%,40%,同步卸除荷载直至全部卸载,每级停留30 min。采用精密水准仪对挂篮主桁架、挂篮底模、后锚、前后上横梁等部位进行变形位移测量;预压结束后,将观测数据输入计算机,得出挂篮在实际荷载作用下前后横托梁和挂篮主桁架各杆件结构的变形情况,绘制荷载与位移变形的关系曲线,以判定挂篮的受力状况能否满足安全性及施工变形控制要求。当现场变形数据与挂篮主桁架设计计算变形数据一致时,即可确定挂篮的强度和稳定性满足施工要求[8-10]。挂篮反力预压加载分级见表2。

表2 菱形挂篮液压反力预压分级加载

5.3 外观检查测点

在加载预压过程中,各级加载和卸载的间隔时间为30 min,除了对挂篮进行后锚点、支点处、主桁架、前后横梁处的变形测量监测外,还要对其外观进行检查,检查挂篮受力后各杆件有无刚度不够产生变形、焊缝有无脱焊、连接销有无松动等异常情况,及时判断是否需要继续加载。若发现异常情况,立即停止预压,进行挂篮各构件、节点的外观检查[11]。

6 预压记录及成果分析

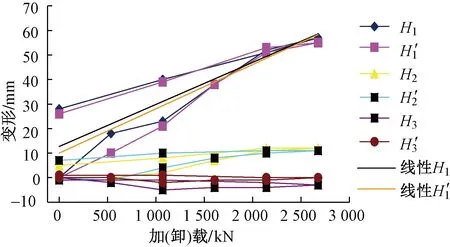

在预压中做好原始数据的记录与分析,同时结合外观检查情况,验证挂篮的安全性及可靠度,得出挂篮主桁架在各级荷载预压下的挂篮受力变形与荷载的线性关系,为设置挂篮预拱度提供依据。连续梁千斤顶加(卸)载预压变形观测数据见表3,可见预压加载和卸载过程中,观察各受力部件无异常状况,实际受力状况安全,最大变形量在施工中可控,可以投入使用。挂篮变形与荷载的线性关系曲线见图7。

表3 连续梁千斤顶加(卸)载预压观测数据

图7 挂篮变形与荷载的线性关系曲线

由表3、图7 可知,6 个观测点中最大累计变形为56 mm,最小为-2 mm;6 个观测点中最大累计弹性变形为-26 mm<30 mm,最小为4 mm。最大弹性变形位置均发生在挂篮主桁架前上横梁处,因此取主桁架H1,H'1点数据进行分析,得到前上横梁线性回归方程分别为y=0.0171x+12.695,R²=0.793>0.5 与y=0.0181x+10.002,R²=0.789>0.5,均为合格的回归方程。

7 结论与建议

1)利用MIDAS/Civil 空间分析软件在加载前分析了反力架预压挂篮构件受力,通过现场的实际预压验证了其合理性和安全性,消除了非弹性变形,获得了立模控制标高所需数据,取得了良好的经济效果,从而为今后的挂篮设计及验算提供了可靠的依据。

2)对挂篮的预压观测数据进行分析,得出挂篮主桁架前上横梁变形观测点的变形与荷载的线性关系曲线及线性回归方程,在混凝土荷载作用下,其他梁段菱形挂篮杆件结构的前上横梁挠度值可根据回归方程计算得出。

3)挂篮整体加载至9#梁体的自重及施工荷载后,挂篮前上横梁最大变形在10~56 cm,产生最大变形的主要原因在于吊带连接器安装不垂直,而导致挂篮前上横梁产生的变形偏大。

实践证明,反力架的预压方法不仅克服了传统预压的缺点,还能更好地模拟悬臂浇筑施工中挂篮在等效荷载作用下的实际受力情况,得出挂篮各结构杆件的变形数据与弹性变形。该方法具有预压设施简单、加载和卸载快、无须对称预压、费用低、可重复预压、节约劳动力、与挂篮实际受力状态比较相近、分级施加荷载容易把握、预压精度高等优点,值得推广应用。