亚麻棉混纺织物的生产

李建林 牛小艳

(宝鸡九州纺织有限责任公司,陕西宝鸡,722405)

随着社会和科技的进步发展,人们的环保意识越来越强,穿着更追求舒适、健康。外在质感和内在保健功能是服饰消费的新趋势。亚麻纤维是天然纺织材料,亚麻棉混纺织物因其具有手感滑爽、透气、粗犷等独特的风格,越来越受到消费者的青睐。根据市场需求,我公司决定在剑杆织机上开发生产亚麻系列混纺织物;经过公司全体技术和管理人员的努力,不断优化工艺,终于形成了批量生产,产品得到了用户的认可。本文就生产体会做以下简介。

1 亚麻棉混纺纱的特性

亚麻纤维是一种优良的纺织原料,不仅具有良好的穿着、使用性能,还具有吸湿、透气、舒爽、散热、防霉、抑菌、防辐射等特性,越来越受到人们的喜爱。由于亚麻纤维的结晶度、取向度高,无定形区少,纤维粗,单根纤维的弯曲刚度和最大抗弯力都比较大,纤维间的抱合力差,因此织物存在手感粗糙、刺痒感等不足;亚麻棉混纺纱也多存在纤维滑移、断裂强度小、毛羽多且长、条干不匀等缺点。

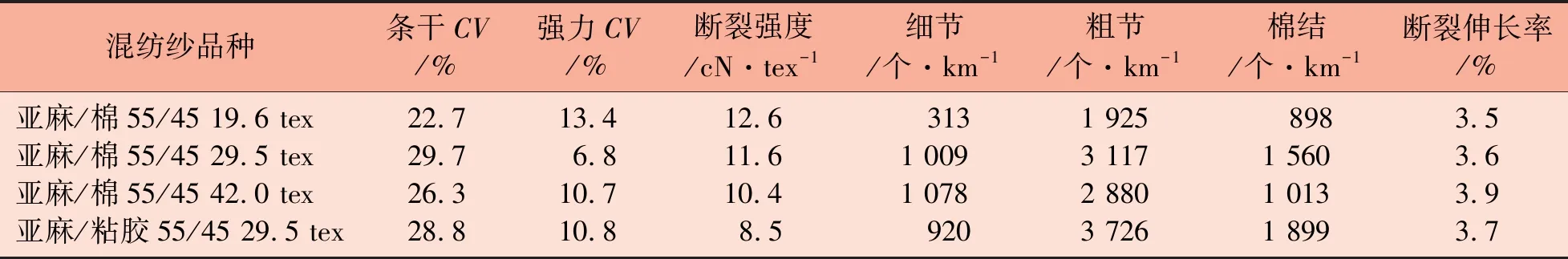

亚麻纤维按加工过程分类主要有温水麻和雨露麻,单纤维平均长度5 mm~25 mm,细度1.25 dtex~5.56 dtex。亚麻纤维虽经过多道工序处理,但麻丝、麻秆依然很多,与棉粘等混和过程中纤维间抱合力差,纤维易滑移,对于细号亚麻棉混纺纱更明显,即纱线容易产生麻丝、麻皮、松捻、紧捻、粗细节等疵点,造成纱线总体强力较低,强力不匀较大,对织造工序的生产影响很大。我们采用的几种亚麻混纺纱质量指标见表1。

表1 几种亚麻混纺纱质量指标

混纺纱品种条干CV/%强力CV/%断裂强度/cN·tex-1细节/个·km-1粗节/个·km-1棉结/个·km-1断裂伸长率/%亚麻/棉55/45 19.6 tex亚麻/棉55/45 29.5 tex亚麻/棉55/45 42.0 tex亚麻/粘胶55/45 29.5 tex22.729.726.328.813.46.810.710.812.611.610.48.5 3131 0091 078 9201 9253 1172 8803 726 8981 5601 0131 8993.53.63.93.7

从表1中可以看出,原纱的断裂伸长率尚可,但条干CV和强力CV均较大,粗节、细节、棉结较高,相比棉纺产品生产难度较大。本文以亚麻/棉55/45 29.5×29.5 236×228 160平纹织物为例,介绍织物的生产要点。

2 生产难点分析

由于亚麻棉混纺纱具有单强低、强力CV大、粗节、细节、棉结多等特点,上浆难度较大,织机效率不高,生产难度不同于纯棉产品。浆纱既要贴伏长毛羽,又要增强耐磨,浆纱质量是决定亚麻棉混纺产品顺利生产的关键。织机织造纬停高,布面“三跳”疵点高,设备状态及调试非常重要。用户对亚麻棉混纺产品布面横档要求每匹控制在2条以内,值车工操作技术及停台控制非常关键。

3 各工序工艺参数与技术措施

3.1 络筒工序

我们公司亚麻棉混纺纱全部外购。采用1332M型络筒机,主要任务是消除成形不良的筒纱。利用防叠金属槽筒,槽筒速度控制在500 m/min,小头尺寸控制在6 cm左右;车间现场相对湿度控制在50%左右。

3.2 整经工序

采用CGGA-114型整经机。因亚麻棉混纺纱毛羽多且长,质硬且挺,伸长变形小,弹性差,条干不匀,细节多,易断头,所以降低整经车速,采用300 m/min。整经张力要小,并保证纱线速度恒定、片纱张力均匀及良好的卷绕质量。产生断头后,挡车工要将纱头找顺再接头,防止产生绞头。

3.3 浆纱工序

3.3.1浆料配方的选择

为了能有效地贴伏毛羽,减少二次毛羽的再生,保证浆纱的耐磨性,我们选用黏度低、渗透性和耐磨性好的浆料,配以必要的助剂。选用低黏高性能变性淀粉,具有黏度低、分纱轻快、耐磨性好的特点,对亚麻棉纤维的亲和力较强,因此在配方中占了一定的比例。加入FZ-1可以增强浆料分子与纤维的结合力,使浆膜更加耐磨。

采用“低上浆,重浸透,小张力,小伸长”的浆纱工艺。经过试验发现上浆率过大,浆纱干湿分绞较困难,二次毛羽增加,浆纱手感粗硬,织造过程中,纱线毛羽长,停经片处有纤维缠绕,后梭口开口严重不清,“三跳”疵点严重,织机开台很差。为此,我们进行了6次试验对比,并在配方中增加平滑剂,使浆纱柔软光滑,开口较清晰,增强了渗透,提高了毛羽贴伏。

配方1: 50 kg FZ-1,5 kg JS-1,25 kg AS-3,5 kg AE,2 kg乳化蜡。体积750 L,含固率10.16%,车速20 m/min,上浆率10.20%,回潮率14.02%,浆槽温度95 ℃,预烘温度130 ℃,主烘温度110 ℃,主压浆力21.2 kN,筒纱和浆纱3 mm毛羽数257根/10 m、231根/10 m,毛羽贴伏率13.15%,增强率8.49%,减伸率1.95%,开口不清晰,断经较多,综合评价较差。

配方2: 37.5 kg FZ-1,25 kg K-2000,3 kg蜡片,5 kg AE。体积750 L,含固率9.8%,车速25 m/min,上浆率10.79%,回潮率12.41%,浆槽温度92 ℃,预烘温度140 ℃,主烘温度110 ℃,主压浆力21.2 kN,筒纱和浆纱3 mm毛羽数231根/10 m、215根/10 m,毛羽贴伏率14.84%,增强率9.72%,减伸率1.32%,开口不清晰,断经较多,综合评价较差。

配方3: 37.5 kg FZ-1,25 kg K-2000,5 kg PVA,20 kg XZW,4 kg乳化蜡,1.5 kg甘油。体积800 L,含固率9.0%,车速35 m/min,上浆率8.59%,回潮率11.17%,浆槽温度92 ℃,预烘温度130 ℃,主烘温度80 ℃,主压浆力21.4 kN,筒纱和浆纱3 mm毛羽数286根/10 m、156根/10 m,毛羽贴伏率45.5%,增强率9.5%,减伸率0.41%,开口不清晰,断经较多,综合评价一般。

配方4: 30 kg FZ-1,25 kg AS-3,3 kg PVA,5 kg AE,4 kg蜡片。体积810 L,含固率8.0%,车速40 m/min,上浆率9.26%,回潮率7.01%,浆槽温度90 ℃,预烘温度120 ℃,主烘温度60 ℃,主压浆力21.4 kN,筒纱和浆纱3 mm毛羽数229根/10 m、205根/10 m,毛羽贴伏率28.34%,增强率9.69%,减伸率1.62%,开口较清晰,断经少一些,综合评价一般。

配方5: 30 kg FZ-1,25 kg AS-3,5 kg AE,4 kg蜡片。体积810 L,含固率8.0%,车速40 m/min,上浆率8.41%,回潮率12.8%,浆槽温度90 ℃,预烘温度135 ℃,主烘温度80 ℃,主压浆力24 kN,筒纱和浆纱3 mm毛羽数286根/10 m、262根/10 m,毛羽贴伏率48.39%,增强率9.02%,减伸率1.52%,开口较清晰,断经少一些,综合评价一般。

配方6: 30 kg FZ-1,25 kg AS-3,7.5 kg AE,2 kg蜡片,5 kg平滑剂。体积800 L,含固率8.06%,车速40 m/min,上浆率7.29%,回潮率9.55%,浆槽温度90 ℃,预烘温度135 ℃,主烘温度110 ℃,主压浆力24 kN,筒纱和浆纱3 mm毛羽数246根/10 m、67根/10 m,毛羽贴伏率70.74%,增强率9.5%,减伸率0.96%,开口较清晰,断经少,综合评价好。

可以看出,配方6的效果最好。我们采用配方6,并推广到其他品种上。

3.3.2浆纱工艺与技术措施

采用GA308型浆纱机。该浆纱机自动化程度高,系统配置了工艺参数在线检测及适时控制系统,方便浆纱工操作,浆纱质量稳定。采取双绕单槽的上浆工艺和“中车速,小伸长,重被覆”的工艺原则。调小压浆辊压力,提高纱线的被覆;使用湿分绞保护浆膜。浆纱速度控制在40 m/min。上落轴及处理绕纱断头要快,卷绕、干区、分纱张力适中,保证织轴有一定的硬度和弹性。因织造时处于放湿状态,且亚麻纤维之间抱合力较差,为了使渗透进纱线的浆液对亚麻纤维有较好的黏结作用,防止织造时产生脆断,回潮率要适当增大[1-3]。

最优的浆料配方必须由科学合理的浆纱工艺来保证。为此,我们将亚麻棉混纺产品浆纱工艺参数确定为:车速40 m/min,上浆率8%~10%,回潮率10%~12%,浆槽温度90 ℃,预烘温度130 ℃~140 ℃,主烘温度110 ℃,退绕张力600 N,卷取张力300 N,压力10 kN、24 kN,浆液黏度7.3 s(2#漏斗)。

采用先试验再投产的生产程序。经过我们在浆料配方的选择上和浆纱工艺上进行的攻关,初步取得了较好的效果,为亚麻棉混纺产品的系列化生产奠定了良好的基础。

4 织造工序

在我们批量生产过程中,织造纬向停台较高,布面横档也高,值车工劳动强度较大。我们首先从设备整机工作开始,加强纬向停台的研究分析,借鉴兄弟公司的成熟做法,并聘请技术专家协助解决问题。

4.1 设备整机

由于织机停开时间较长(约6年),设备锈蚀严重,无论是机械部分还是电气部分都需要认真拆平、除锈、检测、校正。准备车间、织造车间、供应科、动力电气部门之间紧密配合,严格控制费用,按计划完成了整机磨车、铺车、调试任务。织造车间对所有机台的剑头剑带引纬部分、开口部分、送经卷取部分进行重新拆装,严格安装尺寸,确保安装精度。技术员和质检员对整机进行逐台质量检查,对查出的问题进行彻底修复,实行谁整机、谁调试,实行承包制,保证整机质量和铺车进度。

4.2 纬停原因分析及解决措施

4.2.1纬停原因分析

我们在现场深入分析了造成织机纬停的原因。

纬纱没有被剑头带入织口,且没被剪断的原因:由于纬纱张力过小造成纬纱松弛,不能被剑头带入钳口内(可以通过调整储纬器前张力器进行解决);出剑时间相对于综平时间偏早,引起右释放器释放后纬纱弹性回复,引起纬纱张力松弛(此时需要调整出剑时间)。

纬纱滑落在织口内侧半幅内的原因:夹持的纬纱张力松弛或过大;剪刀剪切时间与进剑时间配合不当,剪刀、剑头运动不平稳;剑头夹纱弹力不足或调节不当;剑头钳口内有杂物或钳口本身磨损。

纬纱在送纬剑接纬剑交接失误,纬纱在约1/4织口宽的内侧织口原因:纬纱张力偏小而导致交接失误(剑头交接少也有可能,交接调多一点);中央交接时,两剑头的位置是否正确,用手推动(或拉动)剑头检查其活动量是否合适,两剑头在交接时左右间隙是否相等(送纬剑、接纬剑中央交接时间为180°)。

纬纱滑落在外侧半幅内原因:接纬剑本身勾头与夹持器磨损,弹簧弹力不足而使纬纱不能顺利引出;接纬剑钳口内有残纬,再次引纬时,不能始终将新纱头夹牢而滑脱。

4.2.2纬停解决办法

调节旋转按钮,校正储纬器的储纬量,保持适中。保持剑头的进剑时间与纬纱剪刀的剪切时间配合良好。保持剪刀、剑头运动平稳,剪刀片锋利,按周期进行更换。保持废边张力、废边筒卷取良好。保持送纬剑钳口清洁,若有杂物值车工应及时清理。周期性地检查织机螺钉有无松动情况,发现松动立即校好部件,旋紧螺钉。

4.3 织机工艺配置情况

我们在GA787型剑杆织机上织造。为了保证梭口清晰,减少“三跳”和横档疵点,选用的上机工艺为:后梁高度75 mm,停经架高度200 mm,停经架前后位置330 mm,开口时间290°,进剑时间75°~80°,交接时间180°,综框高度260 mm~265 mm。

4.4 温湿度控制

亚麻纤维抱合力差,织造过程中经纱与停经片、综丝、钢筘的摩擦频繁,纱线在综丝眼中位移较大,故要求停经片、综丝眼、钢筘表面光滑无毛刺,避免纱线刮毛。亚麻棉混纺纱毛羽长,对织造环境条件要求较高,控制好温湿度十分重要。综合考虑两种纤维的情况,将温度控制在25 ℃~28 ℃,相对湿度控制在75%~80%。

4.5 控制“三跳”疵点

为了减少“三跳”疵点,试验了多种综丝穿法,最终确定穿综方法为1、2、5、3、4、6。采用6页综框,其中第5页和第6页综框不穿经纱,以分开纱线,减少纱线彼此之间的摩擦,同时也有利于后梭口清晰,有效控制“三跳”疵点。

4.6 控制横档疵点

由于剑杆织机停开时间较长,熟练值车工少且操作水平差,要控制布面横档疵点必须下大力气,提高开车对筘合格率,消灭级外水平。

公司生产管理中心制订短期和长期培训计划,由中心教练和车间教练逐台检查机台的机械性能,掌握开车拆布对筘方法及规律,加班加点对每班员工进行实际操作在岗培训及帮教,限期达标;未达标与车间主任、教练、轮班工长考核挂钩;经过一对一的帮教指导,值车工开车对筘合格率达到90%以上。为控制好横档疵点,还需加强送经卷取检查,保证撑牙准确。

5 结束语

经过一系列技术措施,最终织机效率达到85%以上,下机一等品率达到90%以上,“三跳”疵点和横档疵点也达到了用户要求,为公司系列产品的开发奠定了良好的基础。通过实践认识到:浆纱质量仍然是关键,织布维修技术、织机状态和值车工的操作水平是保证。生产中,必须加强工艺检查,提高浆轴质量;另外还要加大织机维修技术的培训,加强值车工的工作法学习,为进一步提高亚麻棉混纺产品的质量、降低生产成本打下良好的基础。