棉结与短绒的系统控制与分析

刘 倩

(河北宏润新型面料有限公司,河北保定,071500)

随着纺织工业的不断发展,市场对纱线品质要求越来越高。而纱线棉结不仅直接影响纱线的成纱质量、外观特征,而且还影响染整加工及纺纱、织造过程的连续性,会造成染色不匀等疵点,并最终影响织物外观,纱线棉结现已成为衡量纱线品质的主要指标之一[1]。短绒在纺纱过程中如果处理不当,会造成成纱毛羽增加,影响纱线条干均匀度水平、纱线强力。而且在纺纱过程中,由于短纤维不易受控,易纠结、缠绕而产生棉结。

我公司工艺人员充分研究现有纺纱设备的特点,分析各设备关键点对于排除棉结、短绒的作用,使其充分发挥作用,结合试验分析,进行工艺优化,旨在提高成纱质量。

1 研究对象和设备基础

棉结是由纤维、未成熟棉或僵棉因轧花或纺纱过程中处理不当发生纠缠、集结而形成的黄色、白色的微小颗粒,又称白星,形状呈扁形、圆形。棉结数量的多少严重影响坯布质量。对于短绒,我公司是以短于16.5 mm的短纤维作为数据分析基础。

在生产实践中,降低棉结和短绒是一个系统工程。清梳工序是排除结杂、短绒的重要工序,同时由于打手打击,又存在产生棉结、短绒的必然。棉结的排除和短绒的产生具有很大的相关性,需要找准结合切入点,多排除,少产生,以达到提升产品质量的目的。并条工序要尽量伸直弯钩纤维,以免纠结成棉结。精梳工序需充分发挥精梳锡林和顶梳的梳理作用。粗纱和细纱工序应注意对浮游纤维的控制,避免搓揉成棉结。

2 生产过程中主要工艺点

2.1 清棉系统

FA009型抓棉机属于自由开松,目的是将大棉块开松成小棉块,为后道工序排除结杂做准备。抓棉机打手速度在1 000 r/min~1 250 r/min为宜。转速太高,容易损伤纤维,继而产生短绒;转速太低,棉块得不到很好的开松,不利于后道工序棉结、杂质的去除。

FA105A型单轴流开棉机是第一道主要的除杂设备,由角钉打手和四组尘棒组成,属自由打击。本设备的主要目的是排除杂质、僵片、带纤维籽屑,实现“大杂早落”,同时排除一些纤维棉结和部分短绒。要求打手速度与尘棒隔距、尘棒角度密切配合。打手速度一般控制在450 r/min~550 r/min。对于高含杂、高马克隆值的纤维,打手速度可适当提高,但最好不要超过630 r/min。打手速度越高,离心力越大,配合尘棒隔距,对于排除杂质的作用越强。但是当打手速度过高时,纤维与尘棒之间作用剧烈,纤维易损伤,失去弹性,在后道工序中易纠结成棉结。

FA029型多仓混棉机主要作用是实现原棉的均匀混和,继而稳定输出,以保证稳定供应。其主要的排杂点是棉仓的排杂孔,要保证排杂孔畅通,无堵挂现象,滤尘风量适中,以便排除的细小尘杂能够顺利被吸走。

FA116型主除杂机是清棉工序最重要的开松、除杂机构。它将原棉由块状纤维开松为束状纤维,然后以梳代打,把杂质从纤维内部剥离出来,纤维开松越充分,除杂效率越高。其主要作用点为主刺辊与两块分梳板的梳理作用以及三把除尘刀的排除作用。主刺辊速度的一般设计范围在260 r/min~450 r/min,对于含杂高、马克隆值高、刚性强、耐打击的纤维,例如澳棉,可适当采用较高的刺辊速度。保证纤维损伤在可控程度的同时达到开松纤维、去除棉结的目的。对于低马克隆值纤维、柔性强纤维,适当采用低的主刺辊速度,以减少纤维损伤以及短绒增加。

主刺辊与第一分梳板隔距入口2.5 mm、出口2 mm,与第二分梳板隔距入口1.5 mm、出口1 mm。三把除尘刀隔距的设计以能够很好地排除杂质、短绒,而不切割、损伤纤维为目的。

FA156A型除微尘机主要去除纤维微尘,同时去除一部分短绒。其工艺设计要点在于气流作用,减少纤维在网眼板上的揉搓,以减少纤维纠结而成的棉结。工艺要求:FA156A型除微尘机眼观无返花现象,网眼板无挂花现象,定期保养网眼板,确保无棉蜡。

JWF1171型喂棉箱系统属于握持打击,其主要作用是实现对纤维的进一步开松,同时配合喂棉箱网眼板和滤尘吸风作用排除部分尘杂。一般认为其速度不能太高,在530 r/min~600 r/min为宜,以减少对纤维的打击、损伤,减少短绒的产生。

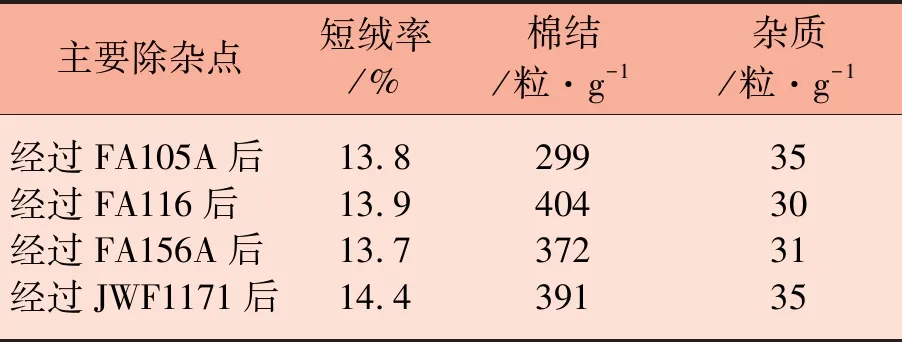

经过以上对清棉系统的分析和调整,我公司生产某一批次新疆机采棉品种时的试验数据见表1。

表1 清棉系统经过各主要除杂点后棉结杂质

主要除杂点短绒率/%棉结/粒·g-1杂质/粒·g-1经过FA105A后经过FA116后经过FA156A后经过JWF1171后13.813.913.714.429940437239135303135

由表1可以看出,经过FA116型主除杂机梳理后,棉结数量上涨,这是因为经过FA116型主除杂机梳理后,有害的大棉结被梳理成无害或者危害较小的小棉结,一个变成两个或者多个,虽然有一定的排除,但是整体数量增多。经过FA156A型除微尘机的排除作用,数量减小,但不明显。JWF1171型喂棉箱主要是开松作用,同时对纤维有所打击,故而棉结数量小幅度上升。

由此,经过清棉的开松作用,棉结、杂质、短绒得到充分暴露,等待梳棉工序的梳理排除。

2.2 梳棉系统

梳棉机主要任务就是排除棉结、短绒,成纱棉结质量的优劣主要由梳棉工艺决定。梳棉机结构复杂,工艺点多。

梳棉机给棉、刺辊部分是梳棉机主要的落杂部分。落杂区由三部分组成,给棉板与刺辊隔距点到第一除尘刀与刺辊隔距点的距离称为第一除杂区;第一除尘刀与刺辊隔距点到分梳板距离称为第二落杂区;分梳板出口与三角小漏底之间的距离称为第三落杂区。第一落杂区主要排除大杂质和纤维棉结;第二落杂区以排除短绒为主。第一、第二除尘刀的位置和与刺辊之间隔距决定第一、第二落杂区弧长大小,弧长越长,附面层越大,相对应落物越多。即第一落杂区长有利于杂质和纤维棉结的排除,第二落杂区长有利于短绒的排除。生产中要根据原棉性质和落物状态加以调节,分配棉结、短绒的排除量。

生产中,刺辊速度工艺设计和刺辊针布状态对棉结和短绒有很大影响。刺辊速度高,有利于棉结、短绒的排除[2],但是另一方面也会加大对纤维的损伤,即排除的同时损伤纤维,增加短绒。刺辊针布锋利有利于开松纤维,排除杂质、棉结,但是容易损伤纤维,增加短绒。

给棉板与刺辊隔距的工艺设计也影响短绒的增加。此处刺辊开松作用属于握持开松。隔距越小,刺辊对纤维的开松作用越强,但是容易损伤纤维,增加短绒。通常此处隔距设计为0.556 mm~0.712 mm为宜。

锡林、盖板的作用主要是对纤维进行梳理,重点在于将大棉结梳理成小棉结,将活棉结梳理成单纤维。与锡林、盖板针布的锋利度和隔距有很大关系。针布锋利,隔距准而紧,有利于将纤维棉结梳理开,减少棉结。但是要避免纤维损伤,揉搓,增加短绒。生产中,锡林至盖板间五点隔距常设定为0.203 mm、0.178 mm、0.178 mm、0.178 mm、0.203 mm,上下浮动0.025 mm。该隔距不宜过紧,以免对针布产生损伤,隔距一致最重要,不能有一头大、一头小的喇叭口隔距。

锡林、盖板速度也对棉结、短绒的产生起着重要作用。速度越高,单位时间内作用在纤维上的针齿数越多,梳理力越强。下面以试验数据为依据,分析锡林,盖板速度的选择。

锡林速度 390 r/min 430 r/min

短绒率/% 11.7 11.9

棉结/粒·g-191 71

结杂总数/粒·g-198 75

由以上数据可以看出,锡林速度增加,棉结数量大幅度减少,这是因为锡林速度增加,单位时间内对纤维的梳理力度增大,棉结被梳理成单纤维,或者在离心力的作用下被排除,生条棉结质量水平较好。因此,我们选定锡林速度430 r/min时,进行盖板速度优化试验,结果如下。

盖板速度 310 mm/min 366 mm/min

短绒率/% 11.9 12.0

棉结/粒·g-171 65

结杂总数

/粒·g-175 68

由以上数据可以看出,盖板速度增加,对纤维梳理力增大,棉条棉结减少。

由此,我公司设定锡林速度430 r/min,盖板速度366 mm/min。

锡林与后固定盖板主要作用是实现对纤维的预梳理,减轻锡林与活动盖板压力,同时借助棉网清洁器作用排除小杂。锡林与前固定盖板作用主要是进一步梳理纤维,同时借助前棉网清洁器作用排除短绒。前后棉网清洁器的排除作用与其隔距设计相关。一般前棉网清洁器隔距设计0.254 mm,后棉网清洁器隔距设计0.381 mm。

道夫转移作用主要体现在梳棉机出条速度上,出条速度越高,梳棉机产能越高,纤维在锡林上重复梳理几率越小,纤维受到损伤小,可减少短绒增加。但是由于产能高,单根纤维受到梳理力减弱,棉结、杂质相对较多。

要增大道夫与锡林的转移率就要保证道夫与锡林隔距准确以及道夫针布的平整度,一般该点隔距设计为0.102 mm~0.127 mm。

梳棉工序还要关注纤维的伸直度,尤其棉网清晰度,不能有破洞、云斑。梳棉工艺配置道夫与光罗拉之间的牵伸在1.02倍~1.04倍,且设计两个光罗拉之间的隔距在0.102 mm~0.127 mm,光罗拉与大压辊之间的牵伸在1.23倍~1.25倍。检测导棉胶圈的张力,确保导棉胶圈和剥棉罗拉的速度同步。

在实际生产中,当检测梳棉机棉结出现台差时,应测试棉结持续高机台的棉结去除率,从而来判断梳棉机的状态及清棉设备的状态。

2.3 精梳工序

精梳工序是对半制品进一步梳理和排除结杂短绒的工序。实践证明,精梳工序对于短绒的排除作用比较强,在锡林和顶梳作用下,对于杂质的排除作用远高于对于棉结的排除作用。

精梳工艺设计点比较多,减少棉结、杂质的工艺设计基本原则是加强对纤维的梳理作用,增加作用在单位纤维根数上的梳理针齿数[3]。主要工艺选择:尽量选择比较小的工艺给棉长度;选择较高的梳理锡林密度(如选择112°锡林);为保证精梳梳理效果,要做好精梳锡林选型和梳理隔距的准确;选择较高的精梳顶梳密度(如30针/cm或32针/cm),确定好顶梳刺入纤维须丛的深度,一般在-0.5 mm~0.8 mm为宜。定期更换精梳锡林毛刷,保证毛刷的清洁作用良好,锡林不糊花,不发毛。毛刷的作用是清除锡林上的结杂、短绒,保持下次梳理正常,精梳毛刷应始终处于良好的运转状态,其直径必须保持同台一致。

精梳机的给棉方式与短绒、棉结的关系也非常密切,一般来说,选择后退给棉,落棉率在12%~25%可调,短绒去除率在70%~80%,棉结去除率在40%~50%;选择前进给棉,落棉率在6%~12%可调,短绒去除率在50%~60%,棉结去除率在50%以上。生产中,要根据机型的特点、产品成本和质量的要求,确定精梳落棉率和给棉方式[4]。

2.4 并条至细纱工序

并条、粗纱、细纱工艺要结合纤维品质长度合理确定罗拉隔距和握持距,以不损伤纤维为前提,尽量伸直弯钩纤维为目的,以牵伸开活棉结为最佳状态,结合不同的棉纤维性能,多做试验,做到区别对待设计工艺。

头道并条并合根数在6根~8根为宜,适当加大后区牵伸到1.8倍左右,加大后区牵伸隔距,可有效伸直弯钩纤维[5],保证棉结经过并条工序是负增长状态。二道并条采用小的后区牵伸倍数(1.2倍左右),起到整理纤维的作用,发挥并条前区对纤维的伸直作用。

粗纱工序可适当加大粗纱捻系数,一方面可以缓解粗纱伸长对于纱线细节的影响,另一方面可以增强纤维的抱合力,在细纱牵伸过程中可以起到控制浮游纤维的作用。

细纱工序主要加强对纤维的控制,在细纱生产不吐“硬头”的前提下,加大对纤维的控制力。除了前文提到的加大粗纱捻系数,细纱工序还可以缩小后区牵伸倍数,以尽可能使纤维不受控区域前移,接近前钳口。细纱工序压力棒隔距块的使用明显提高了产品质量,减少了成纱棉结。另外,加大摇架压力,使用低硬度的胶辊和弹性好的胶圈,都可以有效延展摩擦力界,缩短纤维不受控区域,减少棉结。

3 结论

综上所述,棉结和短绒是纺织生产中的两大要素,在清棉、梳棉系统中,两者既矛盾又统一。统一是指在排除作用中,两者借助于打手速度和尘棒或除尘刀作用一起排除。矛盾在于去除棉结杂质应尽量开松纤维,以便棉结、杂质暴露便于排除,而打击过大,又容易损伤纤维,增加短绒。精梳工序主要以排除短绒为主,其次是杂质,排除棉结的作用最小。在并条、粗纱工序,以合理确定工艺隔距为主,做到既不能损伤纤维、增加短绒,又要尽量拉直弯钩纤维和牵伸开活棉结为宜,拓展摩擦力界,实现对纤维的有效控制,以减少牵伸棉结。