基于Solidworks的S型无碳小车设计和运动仿真分析

刘英建,马天保,刘丽鑫,马佳宁

(河北农业大学,河北 保定071001)

1 无碳小车设计

1.1 材料设计

根据比赛的要求,利用质量为1kg的钩码,降落高度为400±2mm,将重力势能转化为小车的动能,要求车架材料不宜过重,重心要低,否则会增大地面与轮子的摩擦力,浪费更多能量,因此我们选用铝合金材质,其硬度较低且塑性好,强度高,接近甚至强于优质钢;另外一些较不关键的零件,例如轴承端盖、垫片使用亚克力材料,较铝合金更轻,价格低廉,通过AutoCAD绘图和激光切割技术,进行零件的加工,最终达到减重的效果。

1.2 零件设计

本车采用两个轴承座与车底板螺纹连接,螺钉孔选用U型孔,确定一侧,另外一侧轴承座可以进行微调,从而利于保证主动轴和从动轴一致的同轴度,如图1所示。

图1 轴承座位置

对于一些传统的机械加工方法难以完成或者精度无法保证的较小零件,采用3D打印技术,如转向机构、双轨定滑轮和流线型绕线轮。

1.3 设计亮点

本车的最大亮点是在于其微调机构的设计,对于螺丝杆连接的方法,精度过低,且在调试过程中不易调节,操作十分不便,可以说是微调却难调,而此车进行了创新型设计,类比千分尺的结构,铝质空管与方管配套,通过刻度记位,实现连杆长度的精准变化,达到精准微调效果,如图2所示。

图2 微调机构

2 Solidworks建模和运动仿真分析

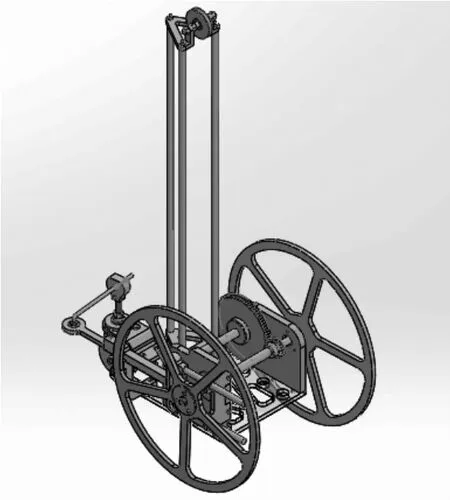

2.1 整机的设计

根据上述方案进行Solidworks 整体装配建模,如图3所示,防止出现干涉问题,导致无法加工的情况。

图3 整体效果图

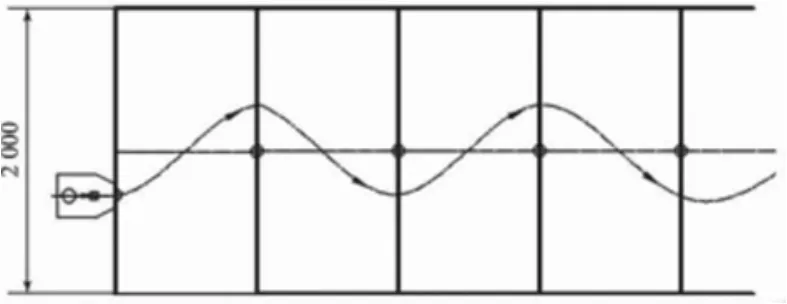

2.2 Solidworks Motion运动仿真

选择Motion分析,拖动装配体键码,添加马达、转速、摩擦系数等参数,设置三个车轮与地面接触和引力,以转向轮为参考点,进行轨迹绘制,记录多次分析的实验数据,最终选择最优参数,将生成的轨迹曲线转到AutoCAD中,得到运动轨迹如图4所示。

图4 模拟运行轨迹图

3 结语

解读本次赛事要求,我们通过对小车进行理论计算、三维建模,减少了大量的运算任务,准确快速地找到最优解,通过车、铣、钻、磨等传统的机械加工方式以及3D打印等现代的加工方法,对小车进行实际加工和后期调试,最终在第六届全国大学生工程训练综合能力竞赛中获得三等奖。