大吨位铁路连续梁桥转体施工不平衡称重试验研究

龚汉兵

(中铁城建集团第二工程有限公司,广东广州 510000)

预应力混凝土连续梁桥具有刚度大、变形小、行车平顺、伸缩缝少以及抗震能力强等突出优点,在铁路路网中被广泛采用。转体施工法是预应力混凝土连续梁桥跨越既有线时的常用施工方法,其中,转体时的不平衡配重是转体施工法的关键技术参数。

不平衡配重通常采用现场实测法获得,关于桥梁的转体施工法许多学者进行了深入研究。文献[1]指出虽然我国桥梁设计与施工水平已经跻身国际先进行列,但在桥梁施工技术发展过程中,对桥梁施工新工艺的研究较发达国家还不够成熟,比如桥梁转体施工。文献[2-5]指出传统的桥梁施工方法对既有线路的正常运行有较大的影响,桥梁转体施工方法在对跨越现有公路或铁路有较大的优势。文献[6]研究了平转法转体施工时不平衡力测试方法,总结了球铰转动法、挠度法和应变法三种方法的优缺点。文献[7]指出客运专线铁路跨越一般公路的斜交桥梁可采用刚构连续梁结构形式,不影响道路通行。文献[8]对跨越多股道高密度行车线连续梁转体桥施工技术展开研究。文献[9]对高速铁路大跨径自锚上承式拱桥转体施工技术进行了研究。文献[10]研究了T型刚构桥水平转体施工技术。上述研究成果主要聚焦于刚构连续梁和拱桥的转体施工方法,而针对铁路预应力连续梁桥跨越既有高速公路时,不平衡力矩、球铰摩阻力矩对转体结构稳定性的影响还鲜有报道。

本文以某(40+56+40) m的铁路预应力单线连续梁桥为工程背景,现场进行不平衡称重试验。在水平转动施工前,测试转动体的不平衡力矩、偏心距、摩阻力矩及摩擦系数等参数,作为制定施工方案的重要依据,最终总结了大吨位铁路连续梁桥转体施工不平衡配重的现场实测方法。

1 工程概况

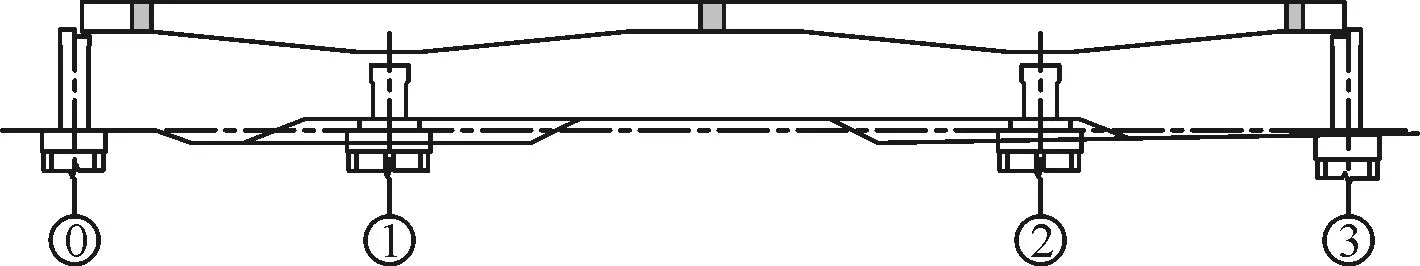

怀邵衡铁路怀化南下行联络线上跨绕城高速大桥0~3#墩为设计跨度(40+56+40) m的铁路预应力混凝土单线连续梁,主跨跨越怀化南绕城高速公路,与绕城高速公路交叉角约为69 °。通过采用平转法施工可减少对既有线路的影响,主梁先在平行于现有高速公路处进行挂篮现浇施工,再进行顺时针同时同步平转转体,最后现浇合龙段,见图1和图2。该桥转体部分悬臂长54 m,与1#、2#墩中心对称,转体重量理论值为3 500 t,通过转体牵引系统转动上转盘使梁体轴线与设计位置重合。0#块梁段设计长10 m,重323.44 t,此段梁高为4.02 m,梁宽7 m,腹板宽度0.6 m,梁高按二次抛物线变高,采用两副挂篮对称施工。

图1 桥址位置示意

图2 桥址纵正面示意

球铰半径5 m,球面投影半径1.75 m,环形滑道中心直径为7 m,宽度0.8 m,设2个牵引力反力座,转台直径为8.3 m,高度为1.0 m,设8组撑脚,牵引索为4根普通钢绞线,埋入转台内5 m。

文献[11]指出平转法施工必须保证转体上部结构在转动过程中的平稳性,转动体上部悬臂结构绝对平衡会引起梁端转动过程中发生抖动,且幅度较大。为此,通过称重使实际重心偏离理论重心5~10 cm,配重后使转体桥前进端有微小翘起,并使得转体桥的两对撑脚与滑道平面近似发生接触,从而增加转动体在转动过程中的平稳性和安全性。因此,高精度的不平衡配重测试对于降低转体桥的施工风险至关重要。

根据本工程的结构和施工特点,本文将在转体梁的不平衡力矩、转体配重、摩擦系数、偏心矩控制等方面开展工作。对该桥的转体不平衡称重进行现场试验,以保证转体施工阶段的结构安全,提高施工质量。为类似转体桥梁的设计和施工积累经验和数据,为桥梁运营期间的技术管理和技术评估提供依据。达到进一步完善桥梁水平转体施工方法、提升企业施工技术能力的目的。

本试验在施工支架完全拆除后和转体前进行,测试内容主要包括[6]:

(1)转动体部分的纵桥向不平衡力矩。

(2)转动体部分的纵向偏心距。

(3)转体球铰的摩阻力矩及摩擦系数。

(4)完成转体梁的配重。

2 试验原理

目前,通常采用球铰转动方法测试转体的不平衡力矩,这种方法采用测试刚体位移突变的方法进行测试,受力明确,而且只考虑刚体作用,不涉及挠度等影响因素较多的参数,结果比较准确。当支架完成后,桥梁的平衡表现为两种形式:

(1)转动体球铰摩阻力矩(Mz)大于转动体不平衡力矩(MG)。此时,梁体不发生绕球铰的刚体转动,体系的平衡由球铰摩阻力矩和转动体不平衡力矩所保持。

(2)转动体球铰摩阻力矩(Mz)小于转动体不平衡力矩(MG)。此时,梁体发生绕球铰的刚体转动,直到撑脚参与工作,体系的平衡由球铰摩阻力矩、转动体不平衡力矩和撑脚对球心的力矩所保持。

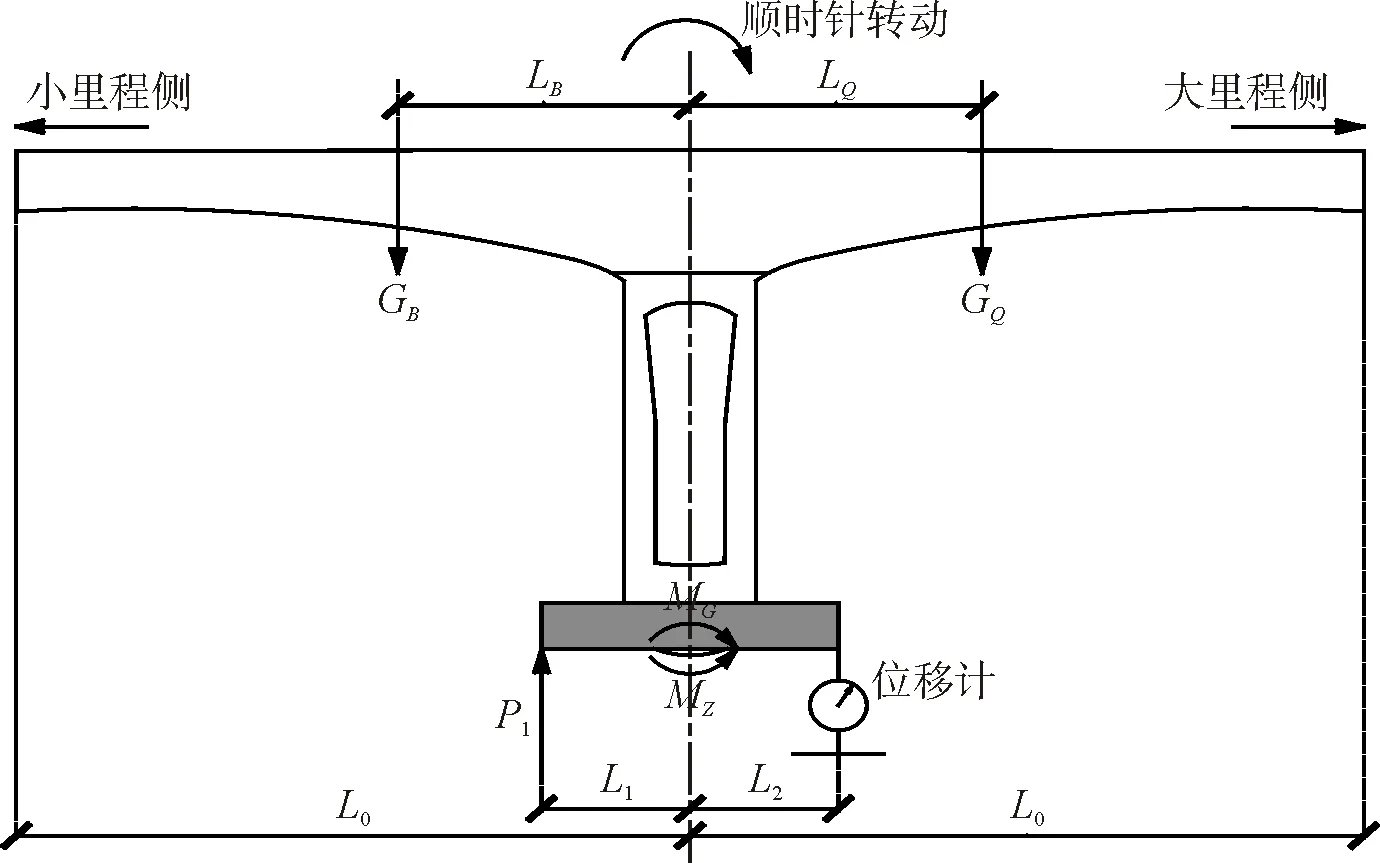

2.1 转体梁摩阻力矩大于转动体不平衡力矩

此情况下,转体梁不沿着纵向发生绕球铰的刚体运动,不平衡力矩则由摩阻力矩所平衡。假定转体梁整体重心偏向大里程侧,在小里程侧承台施加向上推力P1,则转动体在沿梁轴线的竖平面内发生顺时针方向微小转动(图3)。当推力P1由0逐渐增加到使布置在大里程侧的位移计变化较为明显时,说明此时球铰发生微小刚体转动,有:

P1×L1+MG=MZ

(1)

式中:P1为位于小里程侧承台处千斤顶向上推力;L1为位于小里程侧千斤顶轴心位置与转体梁竖向对称轴之间的距离;MZ为静摩阻力矩;MG为转动体不平衡力矩,MG=GQ×LQ-GB×LB;GQ为位于大里程侧转体梁的重量;GB为位于小里程侧转体梁的重量;LQ为位于大里程侧转体梁的重心与转体竖向对称轴间的距离;LB为位于小里程侧转体梁的重心与转动体竖向对称轴间的距离。

图3 重心偏向大里程侧施加P1转动体的平衡状态

位于小里程侧顶推的千斤顶缓慢卸载至0,假定转动体重心偏向大里程侧,在大里程侧承台施加向上推力P2,则转动体在沿梁轴线的竖平面内发生逆时针方向微小转动,见图4。当推力P2由零逐渐增加到使布置在小里程侧的位移计变化较为明显时,说明此时球铰发生微小刚体转动,有:

P2×L2=MZ+MG

(2)

式中:P2为位于大里程侧承台处千斤顶向上推力;L2为位于大里程侧千斤顶轴心位置与转体梁竖向对称轴之间的距离。

图4 重心偏向大里程侧施加P2转动体的平衡状态

由式(1)、式(2)可推导出静摩擦力矩(Mz)及转体梁不平衡力矩(MG)的计算式分别为:

(3)

(4)

2.2 转体梁摩阻力矩小于转动体不平衡力矩

此情况下,转体梁在拆除支架后将发生绕球铰的刚体运动,撑脚与滑道发生接触,体系的平衡由球铰摩阻力矩、转动体不平衡力矩和撑脚对球心的力矩所保持。假定转动体重心偏向大里程侧,此种情况下,只能在大里程侧承台施加向上推力P3,则转动体在沿梁轴线的竖平面内发生逆时针方向微小转动(图5)。当推力P3(由撑脚离地的瞬间算起)逐渐增加到位移计示数变化较为明显时,球铰发生微小的刚体转动,有:

P3×L2=MZ+MG

(5)

式中:P3为位于大里程侧承台上千斤顶向上推力。

图5 重心偏向大里程侧施加P3转动体的平衡状态

当千斤顶顶升到位后,此时球铰将发生微小转动,使得千斤顶缓慢回落,则转动体在沿转体梁轴线的竖平面内发生顺时针方向微小转动。当布置在小里程侧的位移计的变化较为明显时,球铰发生了反向微小的刚体运动(图6),则:

P4×L2=MG-MZ

(6)

式中:P4为球铰发生微小转动时的推力。

图6 重心偏向大里程侧P4卸载转动体的平衡状态

由式(5)、式(6)可推导出静摩擦力(Mz)及转动体不平衡力矩(MG)的计算式分别为:

(7)

(8)

2.3 摩阻系数及偏心距

文献[12]指出转动体球铰静摩擦系数是设计转动设备的重要依据,可通过称重试验对其进行评估。在称重试验时,对转动体球铰静摩擦系数进行分析计算,转动体球铰在沿梁轴线的竖平面内发生逆时针、顺时针方向微小转动,即微小角度的竖转。摩阻力矩为摩擦面每个微面积上的摩擦力对过球铰中心竖转法线的力矩之和。转动体球铰绕Z轴转动静摩擦系数计算示意见图7。

图7 转动体球铰绕Z轴转动摩擦系数计算示意

(9)

dF=μzPsdA

(10)

(11)

dA=Rsinθ·dβ·R·d

(12)

PS=Pcosθ

(13)

(14)

由式(9)~式(14)联立,可得:

(15)

可得到:

所以,当球铰面半径比较大,而矢高比较小时,即可将摩擦面按平面近似计算。

文献[6]指出根据现有的研究成果及工程实践,使用四氟乙烯片并填充黄油的球铰静摩阻系数和偏心距可用下列各式:

球铰静摩阻系数:

(16)

转动体偏心距:

(17)

3 试验过程及结果

3.1 试验设备及测点布置

根据该桥设计,通过计算可得转体梁重35 000 kN,球铰半径R=5m,球铰摩阻系数μ0=0.02,则设计静摩阻力矩为:

0.98×0.02×35000×5=3430kN·m

设置1台3 000 kN的千斤顶位于距转体梁中心线3.8 m处,则千斤顶推力为:

3430÷3.8=902.6kN

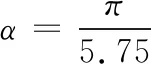

在上转盘底处设置4个百分表,测试球铰的微小转动。由于上、下承台的刚度很大,变形很小,容易使球铰发生微小转动,且操作相对简单,安全性高,千斤顶布置见图8。

图8 千斤顶布置立面

3.2 不平衡称重试验过程

该桥按以下步骤进行不平衡称重试验:

(1) 在选定断面处放置液压千斤顶,上转盘处放置4个位移计百分表。

(2) 调整千斤顶并给油,使所有液压千斤顶处于设定的初始顶压状态。

(3) 液压千斤顶逐级加载,纪录位移计百分表的微小位移,直到位移计百分表出现突变。

(4)液压千斤顶回落,在另一侧重复(1)~(3)等步骤。

(5) 根据记录的荷载与位移值并绘制出P-Δ曲线,曲线斜率突变处即为计算所需荷载值。

(6) 通过计算确定不平衡力矩、静摩阻力矩、摩阻系数、偏心距等参数。

(7) 确定配重重量、位置及新偏心距。

(8) 出具转体梁称重试验报告。

3.3 1#墩测试结果分析及配重方案

3.3.1 1#墩称重测试结果

根据反复测试得知,在小里程端(边跨侧)利用千斤顶1加载,当荷载P1逐级加载到1 017.7 kN时,可使转动体克服最大静摩擦绕水平轴转动;在大里程端(中跨侧)利用千斤顶2加载,当荷载P2逐级加载到997.7 kN时,可使转动体克服最大静摩擦绕水平轴转动,见图9。

图9 1#墩称重试验千斤顶布置

由此分析出,不平衡力矩为:

转动体摩阻力矩为:

转动体偏心距为:

偏向于边跨侧,依据经验公式,球铰静摩阻系数为:

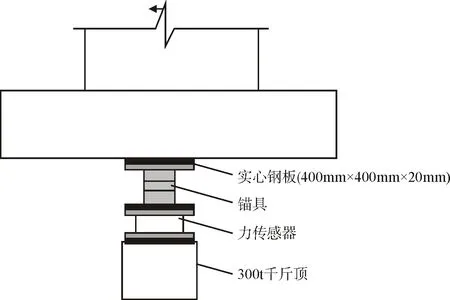

3.3.2 1#墩配重方案

根据实测结果可知,1#墩梁体系原偏心距为-0.11 cm,偏向边跨侧。一般情况下,如果采用不平衡转体,则配重的大小应保证新的重心偏移量满足目标值em。5cm≤em≤10cm的要求。因此,1#墩的配度GP1应为:

GP1=35000×(0.025-0.0011)/(27-4)=36.4kN

如图10所示,在边跨(小里程侧)距离梁端4 m处,配置重量36.4 kN,即3.64 t。此时,转动体偏心距e=2.5cm,偏向边跨侧。

图10 1#墩配重方案示意

3.4 2#墩测试结果分析及配重方案

3.4.1 2#墩称重测试结果

根据反复测试得知,在大里程端(边跨侧)利用千斤顶1加载,当推力P1逐渐加载到813.0 kN时,可使转体梁克服最大静摩擦绕水平轴转动;在小里程端(中跨侧)利用千斤顶2加载,当荷载P2逐级加载到1 006.33 kN时,可使转体梁克服最大静摩擦绕水平轴转动,图11为2#墩称重试验千斤顶布置图。

图11 2#墩称重试验千斤顶布置

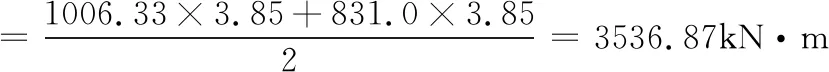

由此分析出,不平衡力矩为:

转动体摩阻力矩为:

转动体偏心距为:

偏向于中跨侧,依据经验公式,球铰静摩阻系数:

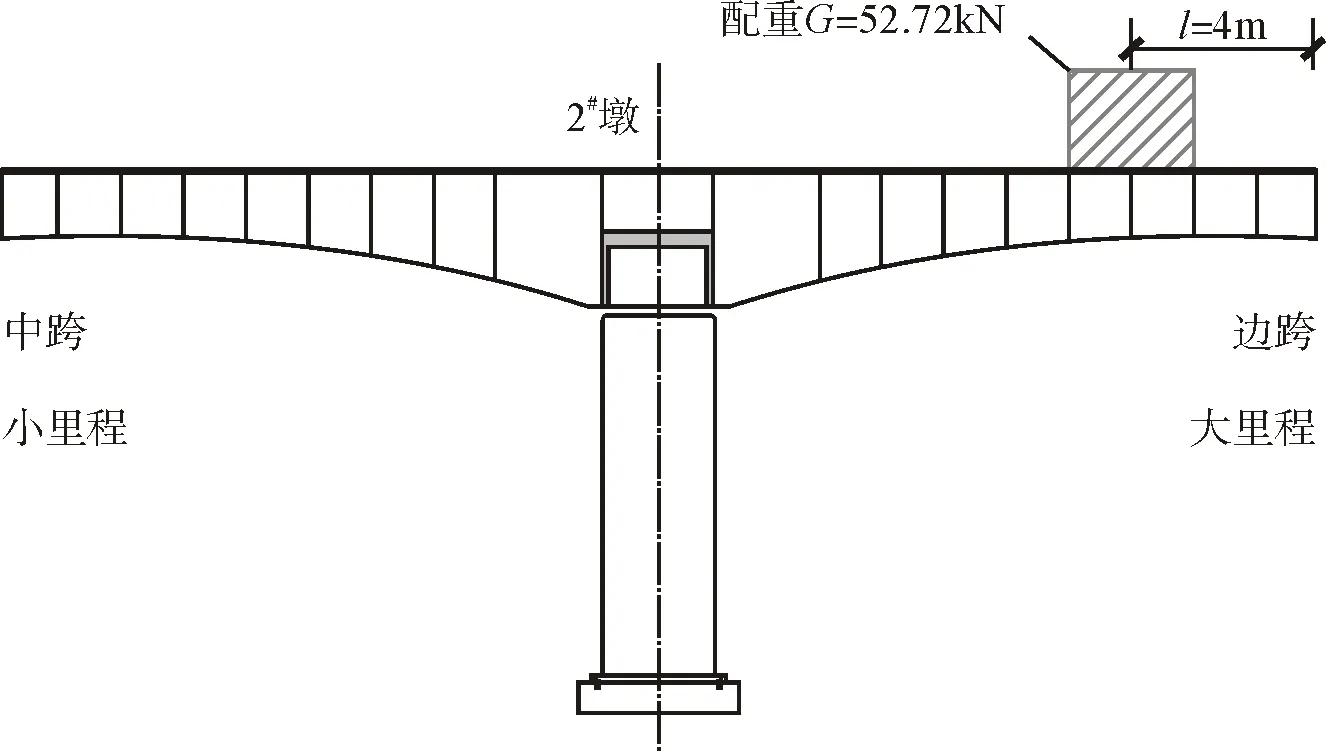

3.4.2 2#墩配重方案

根据实测结果可知,2#墩梁体系原偏心距为0.96 cm,偏向中跨侧。理论上偏心距很小,可以不进行配重,但为了进一步确保转体过程的安全,可将目标偏心距取定为2.5 cm,偏向边跨侧。因此,2#墩的配重GP2为:

GP2=35000×(0.025+0.0096)/27-4)=52.72kN

如图12所示。

图12 2#墩配重方案示意

4 结束语

怀邵衡铁路怀化南下行联络线跨绕城高速大桥(40+56+40) m连续梁的转体施工,涉及众多技术环节,其中转体施工中的不平衡称重试验是确保转体顺利完成的关键。根据现场的不平衡称重试验结果,可得出以下几点结论:

(1) 在边跨(小里程侧)距离梁端4 m处,需配置重量36.4 kN,即3.64 t。此时,转动体偏心距为2.5 cm,偏向边跨侧。

(2) 2#墩梁体原偏心距为0.96 cm,偏向中跨侧。理论上偏心距很小,可以不进行配重,但为了进一步确保转体过程的安全,可将目标偏心距取定为2.5 cm,偏向边跨侧。

对于桥梁转体施工过程中横向偏心的调整,受到结构几何尺寸的制约,很难实现在结构上施加大质量的荷载。经查验,本项目进行纵向配重时,横向撑脚处于脱空状态,存在横向偏心,在转体施工前可不进行配重。在转体过程中,若出现横向偏移,则撑脚着地,摩擦力变大,造成对所施加的牵引力的影响,在转体后可利用千斤顶调整梁底横向的高低不平。本文的研究成果可为同类工程的转体施工提供参考。