MOS型气体传感器加热板的结构优化

武 一,苑丽静,花中秋,邱志磊

(河北工业大学电子信息工程学院,天津 300401)

0 引言

半导体金属氧化物(MOS)气体传感器占据了气体传感器很大的市场。其中,MEMS级别的微悬梁结构的传感器具有尺寸小、功耗低、响应快、易集成等优点,但受其面积影响灵敏度相对较低、价格较高、加工难度较大。常见热板结构的传感器灵敏度高,测试范围广,结构简单,价格低廉,但功耗较高,所以降低功耗显得尤为重要。敏感材料的活性需要在200 ℃以上才能发挥作用,甲烷气体的检测更是需要达到500 ℃[1],所以MOS型气体传感器需工作在均匀高温下,这样,高温稳定性极好的陶瓷成为高温气体传感器的首选材料。加热板是气体传感器中重要的一部分[2-3],好的加热板能在相对较低的功耗下提供均匀高温,这有利于提高传感器的选择性、灵敏度[4]和反应速率[5]。

由于简单方便、材料耗费少、成本低、实验时间短等优势,有限元分析软件,如COMSOL、ANSYS、MSC、ABAQUS等已经广泛应用于加热板的热分析和热设计。薛严冰等用ANSYS对具有不同结构参数器件的热特性进行模拟,得到结构参数与器件热特性间的关系[6];C.Tao[5]和 F.K.H.Fung[7]用ANSYS对微热板的温度分布进行模拟分析,以此来设计优化传感器结构,提高温度均匀性。之前报道过的加热板热分析和热设计大部分都只停留在模拟阶段[8-10],所以对加热板的表面温度进行测量、验证模拟结果是很有必要的。本文加热板采用传统丝网印刷[11]的方式在氧化铝陶瓷上制作电极,感应电极采用叉指电极,加热电极采用常见的折线型。为给加热板提供均匀高温,对加热电极线宽和间距进行优化,用有限元仿真软件COMSOL对温度进行模拟,用红外热像仪测试加热板的温度分布和绝对温度值。提出在加热电极一侧添加包覆膜来降低功耗,并对其进行模拟分析和实验测试,得到的实验结果和模拟结果高度吻合,能达到预期结果。制备不同敏感材料,将其印刷在有包覆膜和无包覆膜的加热板上,在不同温度下对传感器的响应时间进行测试,结果表明,添加包覆膜可以提高传感器响应速率,这对提高传感器性能有积极意义。

1 加热板设计与仿真

1.1 加热板设计与加热电极优化

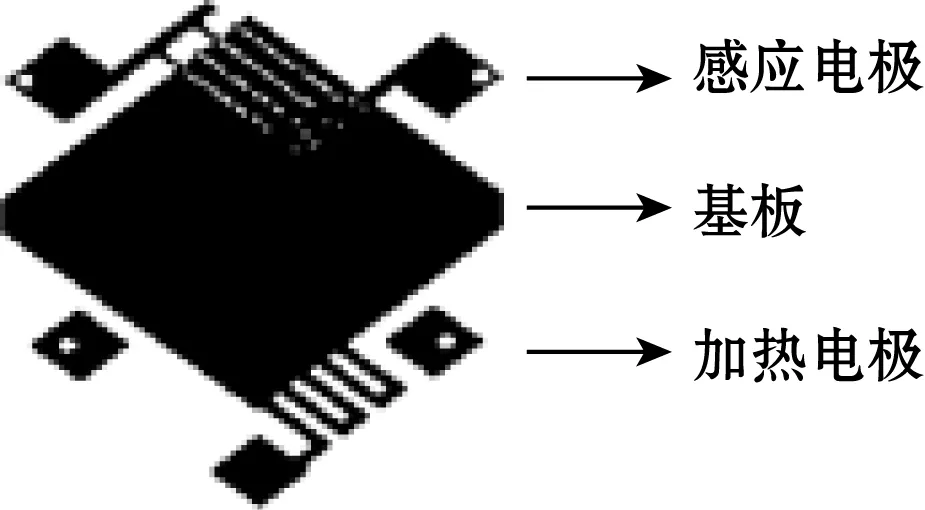

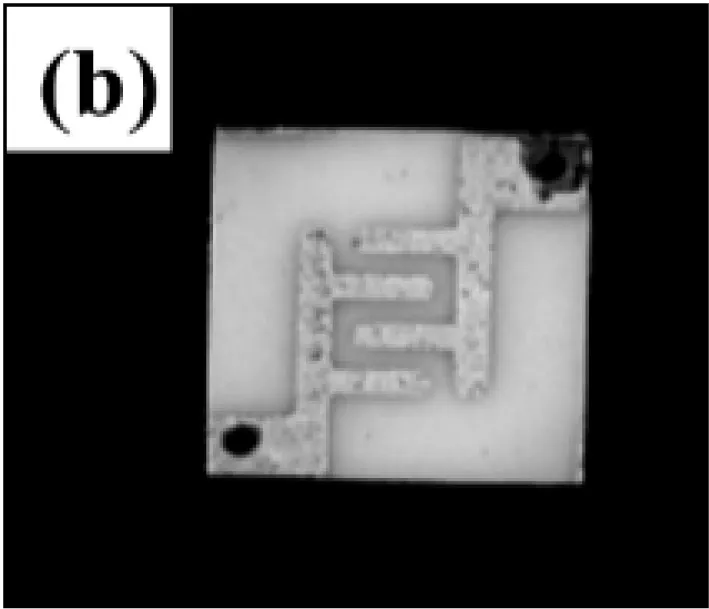

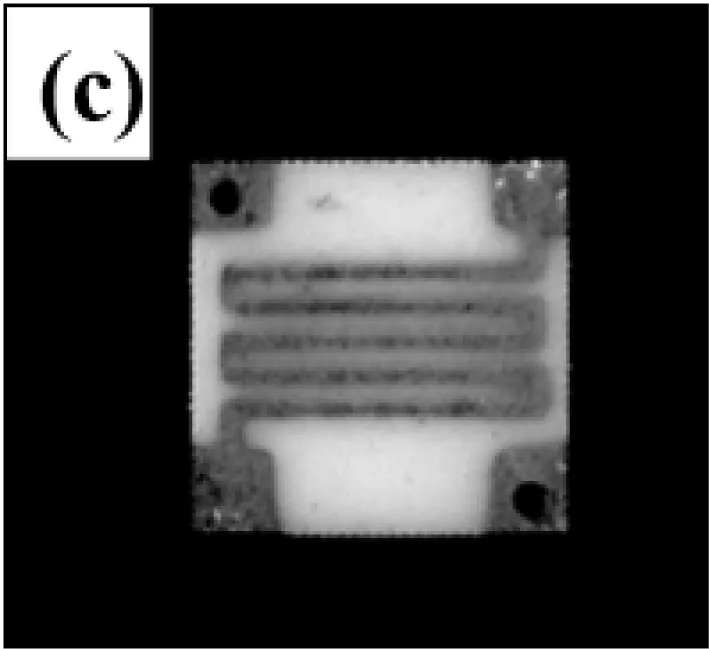

目前,加热板基板常用的材料有Al2O3、AlN、SiC、SnO2等。本文选用价格便宜、生产工艺相对简单的Al2O3作加热板基板材料,尺寸为4 mm×4 mm×0.25 mm,加热板结构如图1所示。选用导电性好,高温下化学性质稳定的金作感应电极材料且采用叉指电极图案。铂作为加热电极具有热导率高、电导率高、高温下热稳定性好等优势。为降低加热板功耗,提高温度均匀性,对加热电极的线宽和间距进行优化。先保持线宽150 μm不变,将电极间距分别设置成300、150、120 μm;再保持电极间距150 μm不变,将线宽分别设置为200、150、120 μm。电极厚度为15 μm。

(a)加热板结构

(b)感应电极

(c)加热电极

(d)传感器

1.2 加热板的热仿真分析

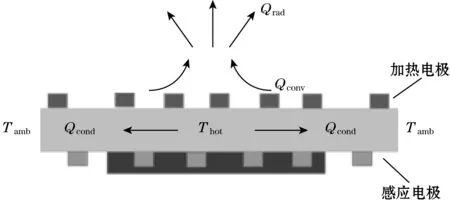

研究加热板热特性主要是为了降低功耗,提供更好的热均匀性。给加热板施加电压后产生的焦耳热一部分用来给加热板提供热量,另一部分以热传导、热对流、热辐射的方式耗散到周围环境中,加热板的热损耗情况如图2所示,理论方程简化如下:

Q=Qcond+Qcovn+Qrad

(1)

式中:Q为总热损耗;Qcond为热传导损耗;Qcovn为热对流损耗;Qrad为热辐射损耗。

图2 加热板的热损耗示意图

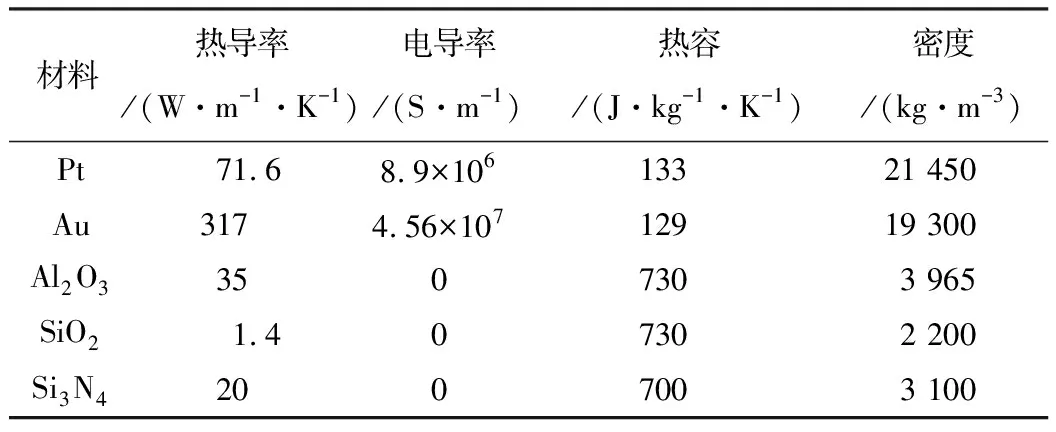

有限元分析软件COMSOL集合了传热、电化学、光学、结构力学和流体流动等多个物理场,我们选用热电耦合场进行3D建模并对其进行稳态热分析。为简化模型,仿真时忽略键合线只考虑加热板,模型中用到的材料参数见表1。在加热电极上施加500 mW恒定功率,环境温度设置为293.15 K,需要注意的是电阻率要设置成线性电阻率,电阻温度系数为0.0019/K(测量实验会在后面提到)。实验中加热板有效区温度一般不会超过693 K,当加热板中心温度达到700 K时,根据斯特藩-玻尔兹曼定律可估算出加热区表面的辐射功耗为0.104 mW,可忽略。空气自然对流换热系数为25 W/(m2·K)。

表1 材料参数

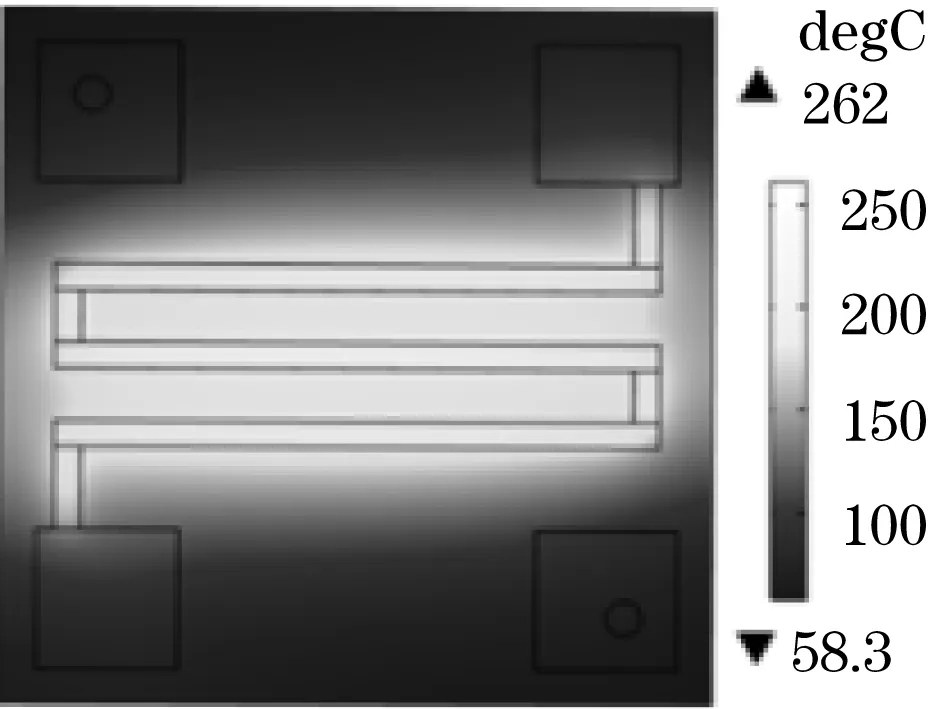

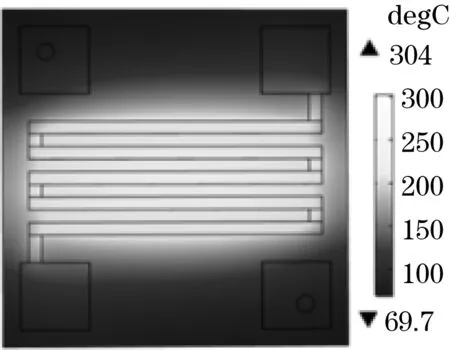

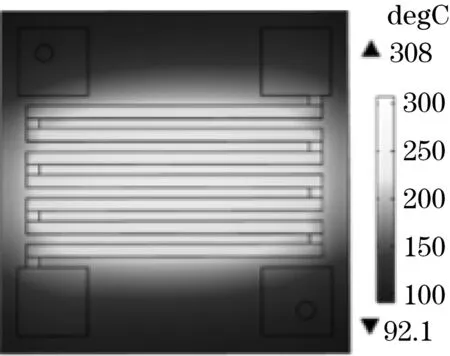

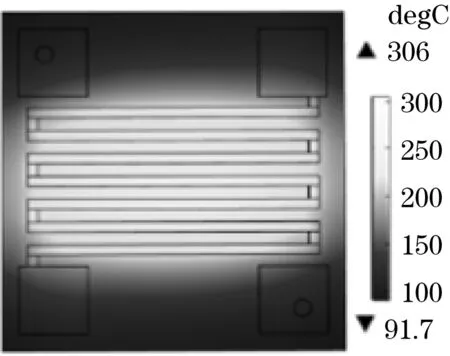

图3展示了加热电极不同的加热板的温度分布模拟结果。其他条件相同时,随着加热电极线宽和间距减小(即加热电极弯曲次数增加),高温区面积扩大,温度升高,但当加热电极太密集时,加热板的中心会产生热点,实验中很可能会因加热板中心温度过高而被烧毁。

2 加热板的制作与测试

2.1 加热板的制作

在氧化铝陶瓷片的一侧通过丝网印刷的方式刷一层Pt电极,在干燥箱内干燥10 min,然后将其放在箱式电阻炉内900 ℃高温下烧结。从炉内取出后在陶瓷片另一侧同样用丝网印刷的方式刷一层金电极,干燥箱内干燥10 min,然后将其放入箱式电阻炉内850 ℃高温下烧结。炉内取出后在各个电极引脚用金浆粘上铂线,放入箱式电阻炉中850 ℃烧结。最后,将烧结后的加热板通过铂线与底座相连接,实物如图1(b)-图1(d)所示。

2.2 电阻温度系数测试

大多数材料的电阻率都随温度的变化而变化,Pt电阻的热敏特性可描述为

(a)线宽150 μm,间距300 μm

(b)线宽150 μm,间距150 μm

(c)线宽150 μm,间距120 μm

(d)线宽200 μm,间距150 μm

(e)线宽150 μm,间距150 μm

(f)线宽120 μm,间距150 μm

R=R0[1+α(T-T0)]

(2)

式中:α为电阻温度系数;R为温度为T时的电阻;R0为温度为T0时的电阻。

用稳压源(提供热源)和红外热像仪(查看温度)测试不同设定温度下的电阻,对得到的温度和电阻值进行拟合,即可得到加热板的热特性函数。实验中对6个阻值不同的加热板进行测试。在测量范围内,电阻随温度的升高而线性变化,对多组电阻温度系数取平均值为0.001 9/K。

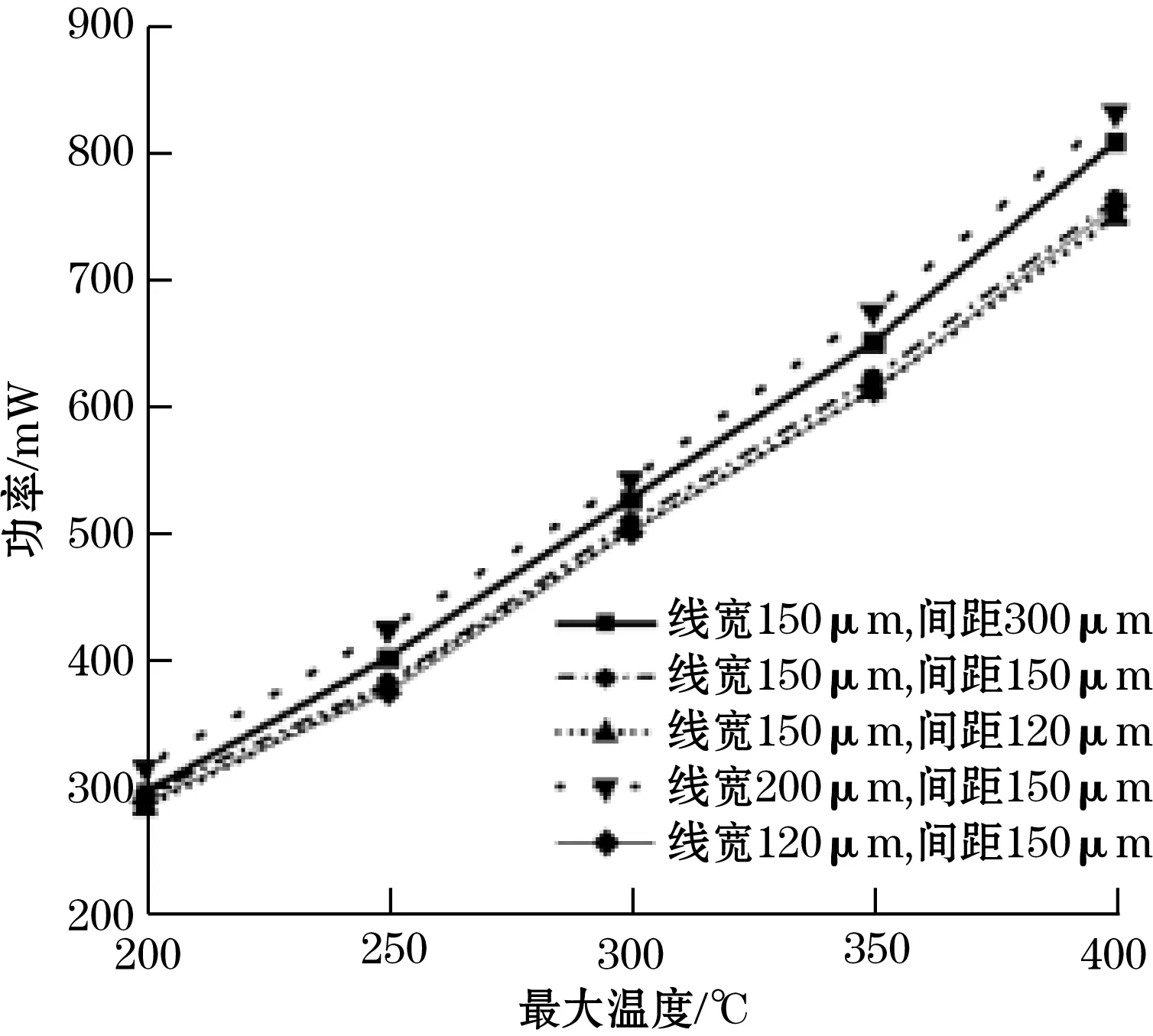

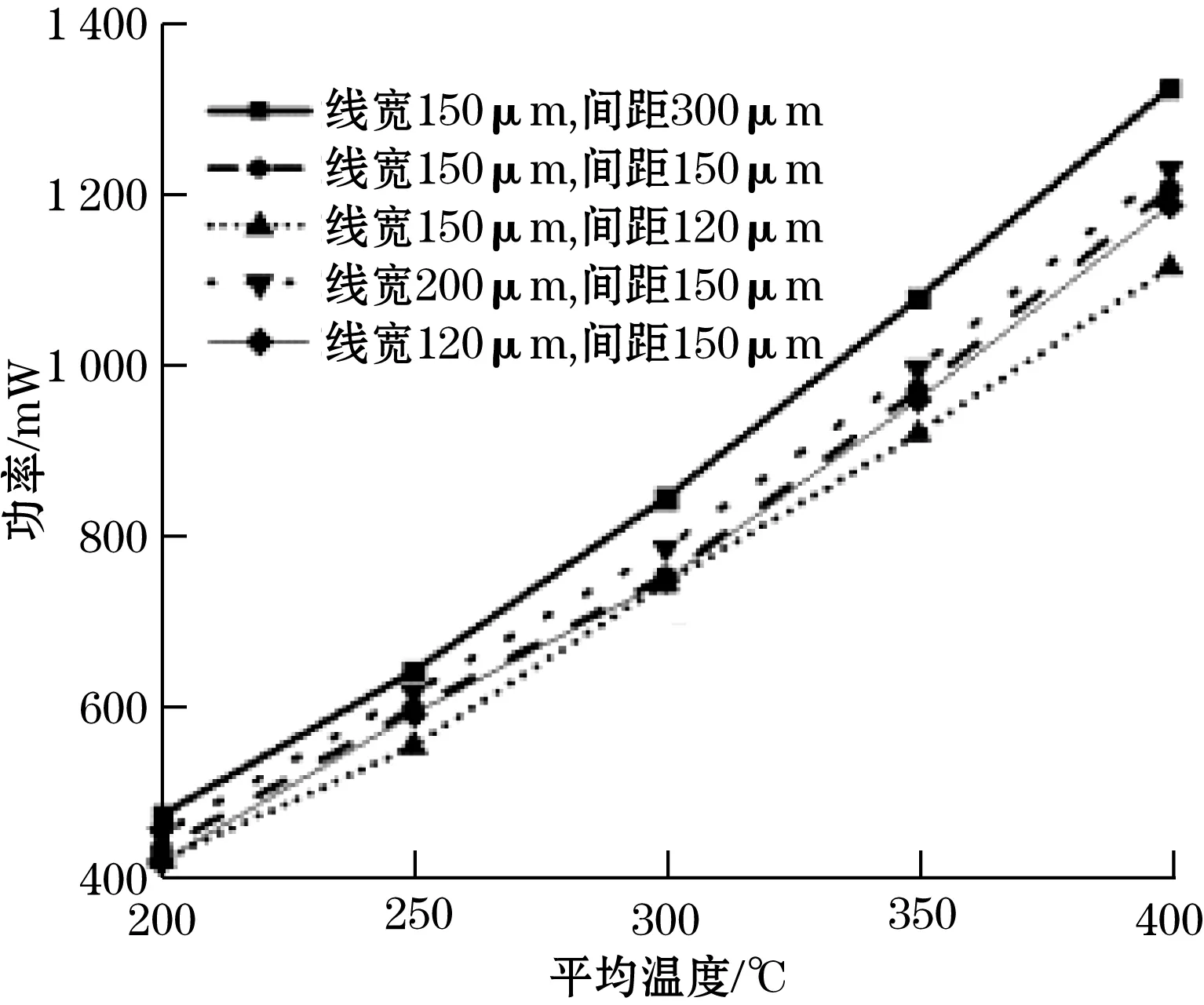

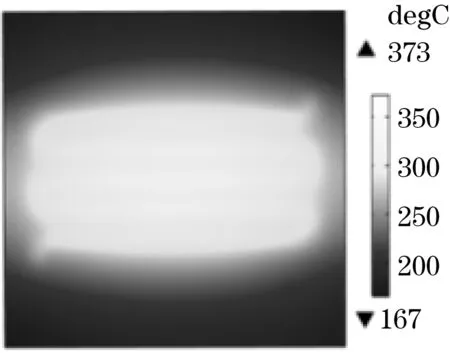

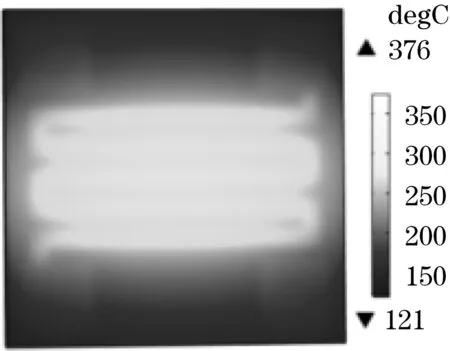

2.3 温度测试与分析

用红外热像仪(optris PI200,上海仪途电子科技有限公司)对制作好的加热电极不同的加热板进行温度测试,测试结果如图4所示。随着加热电极弯曲次数增加,得到特定温度所需要的功耗减小。即便如此,加热电极的线宽和间距却不能太小,因为实验中发现,线宽150 μm,间距120 μm和线宽120 μm,间距150 μm的两种加热板在最大温度达到450 ℃以上时极易烧毁,这和它们在仿真中出现中心热点是吻合的。综合考虑,当加热板尺寸为4 mm×4 mm时,加热电极的最佳线宽和间距均为150 μm。

(a)最大温度

(b)平均温度图4 加热电极对功耗的影响

3 添加包覆膜

3.1 包覆膜材料对加热板的影响

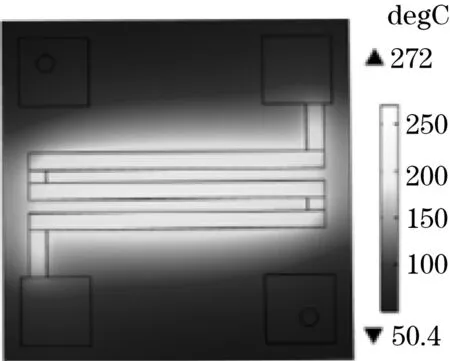

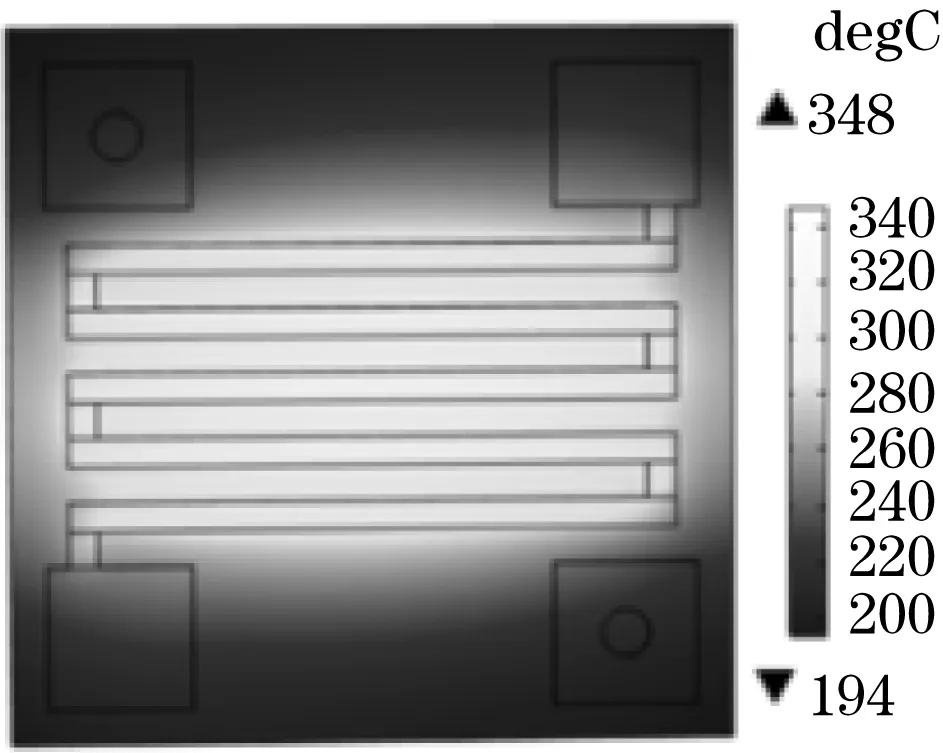

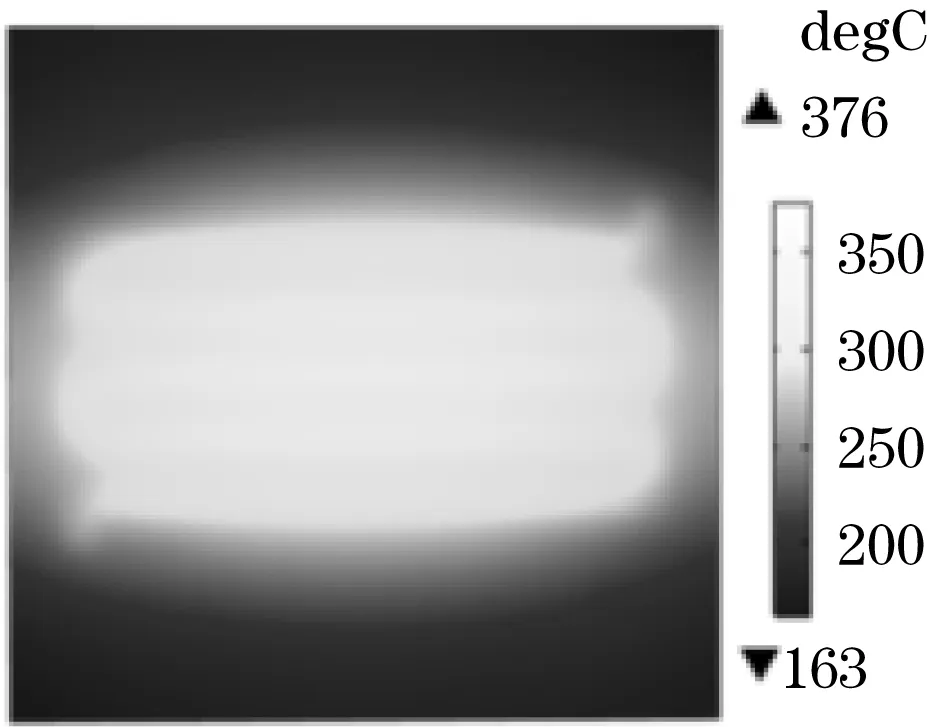

根据实验室情况,为进一步减小功耗,我们用上述方法对3 mm×3 mm×0.25 mm加热板的加热电极线宽和间距做了优化,选用效果最理想的线宽120 μm,间距150 μm的加热电极进行下面的模拟及测试。在加热板的整个传热过程中,热传导[7]占据着主导地位,但由于加热板的面积相对较大,温度较高,由热对流产生的热损耗在总热损耗中占了相当大的一部分,这也是尺寸很小的MEMS气体传感器功耗很小[12]的原因之一。为减少对流产生的热损耗,提出在加热电极一侧添加一层热绝缘、电绝缘的包覆膜。选择热导率较低的Al2O3、SiO2、Si3N4作为包覆膜材料,膜厚设为11 μm,模拟用到的材料参数如表1所示,模拟过程中施加550 mW功率,模拟结果如图5所示。同一功耗下,添加包覆膜后加热板温度升高,其中添加SiO2包覆膜的加热板的最大温度是最高的,比没加包覆膜的加热板的最大温度高33 ℃。另外,添加包覆膜后中心高温区的面积明显比不加包覆膜的高温区面积大,可见添加包覆膜后加热板的温度均匀性更好。

(a)无包覆膜

(b)Al2O3包覆膜

(c)Si3N4包覆膜

(d)SiO2包覆膜

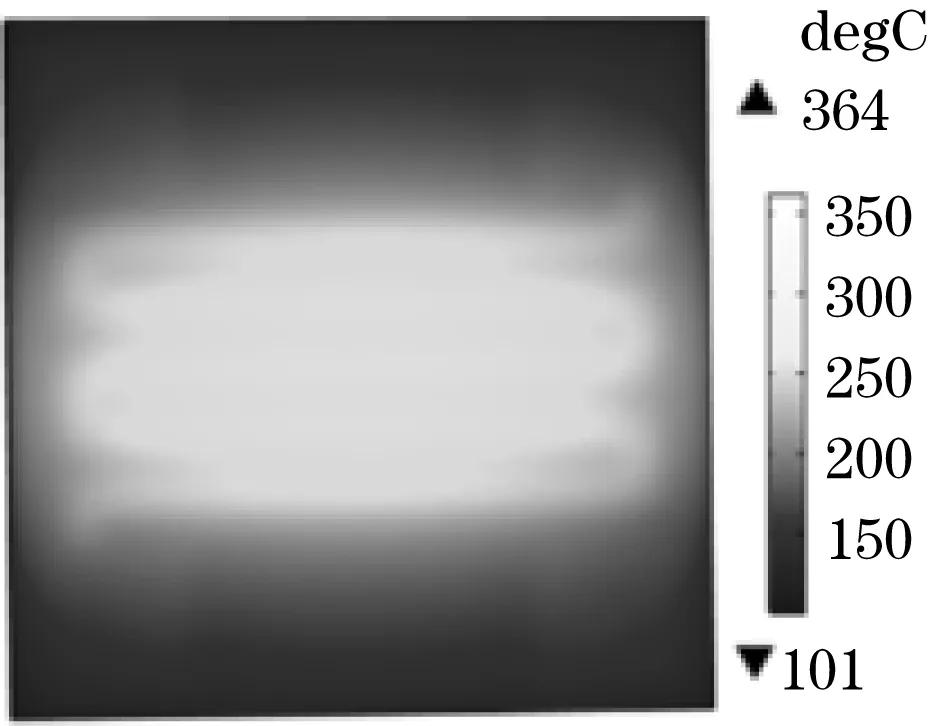

实验中,通过丝网印刷在加热电极一侧添加不同材料的包覆膜,后用红外热像仪对加热板进行温度测试。测试结果与模拟结果是一致的,但模拟结果要比测试结果温度偏高,主要是因为仿真中忽略了键合线和辐射散热,仿真中材料参数与实际有一定误差。

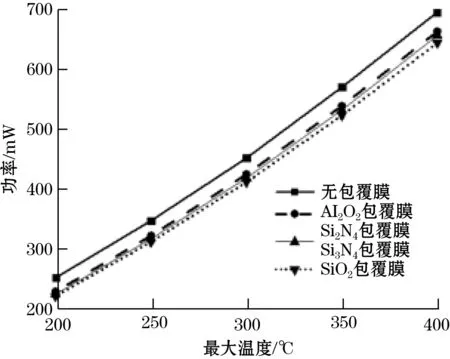

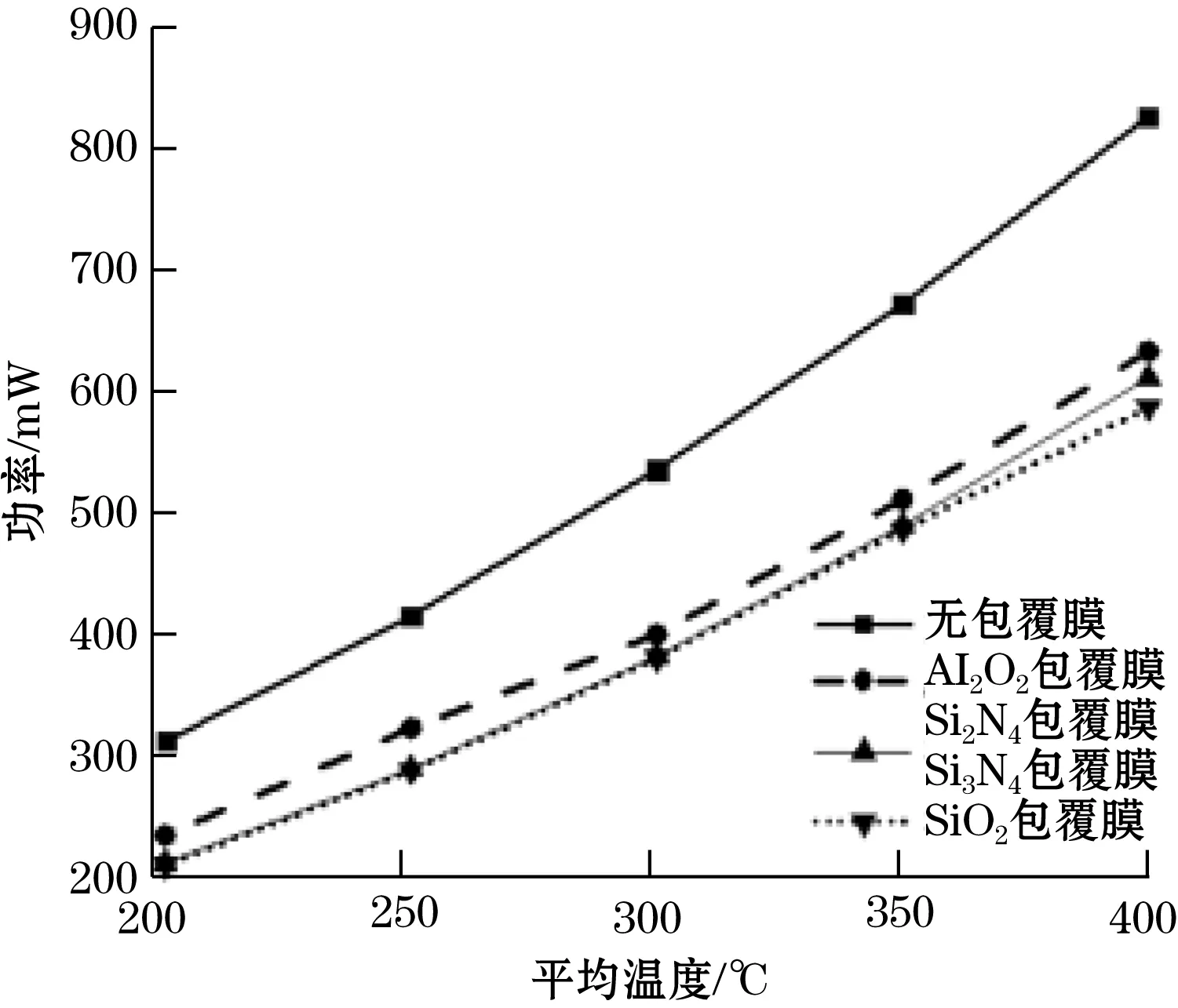

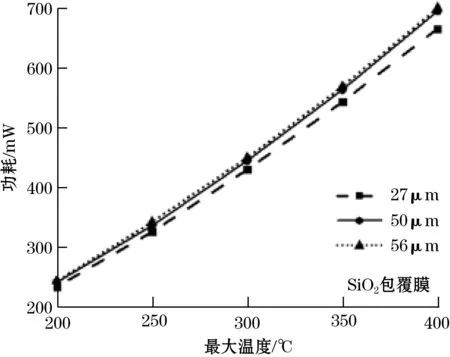

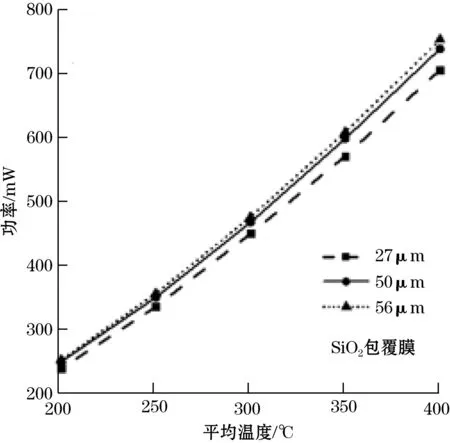

图6为不同加热板的最大温度和平均温度在不同值时消耗的功率。当加热板的最大温度和平均温度达到特定值时,添加包覆膜后加热板功耗减少。加热板的最大温度为400 ℃时,没有包覆膜的加热板功耗为697 mW,比添加SiO2包覆膜的加热板高52 mW。图6(b)所示的平均温度中,这种降低功耗变得更加明显。所以,在加热电极一侧添加包覆膜可降低加热板功耗,提高温度均匀性,其中SiO2包覆膜的效果最好。

3.2 包覆膜厚度对加热板的影响

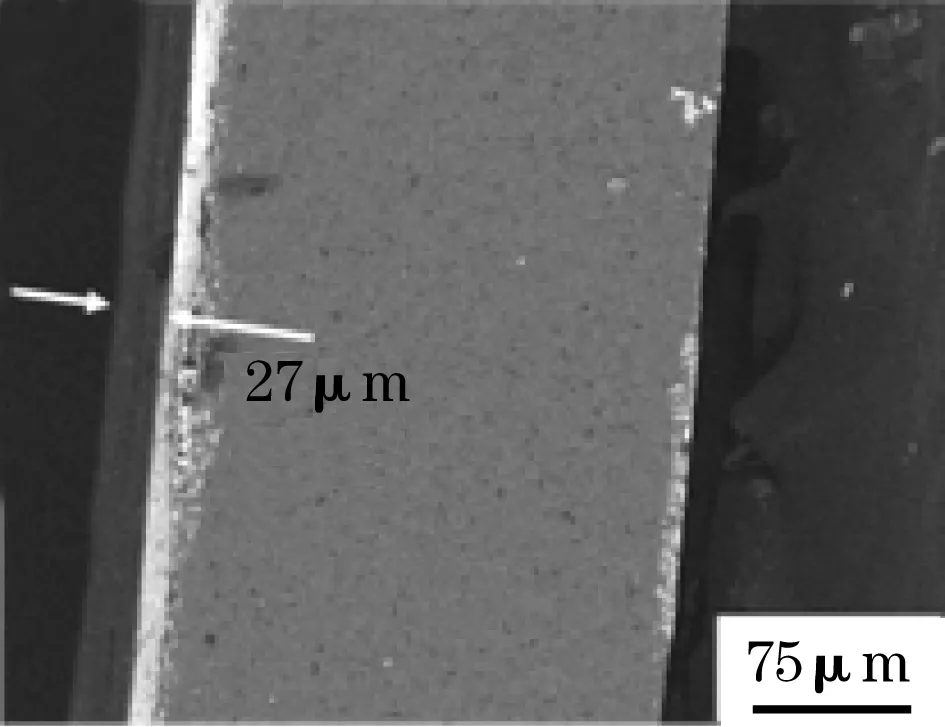

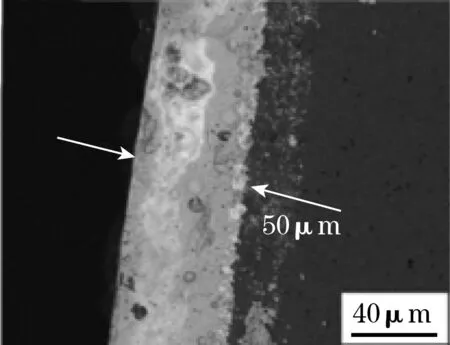

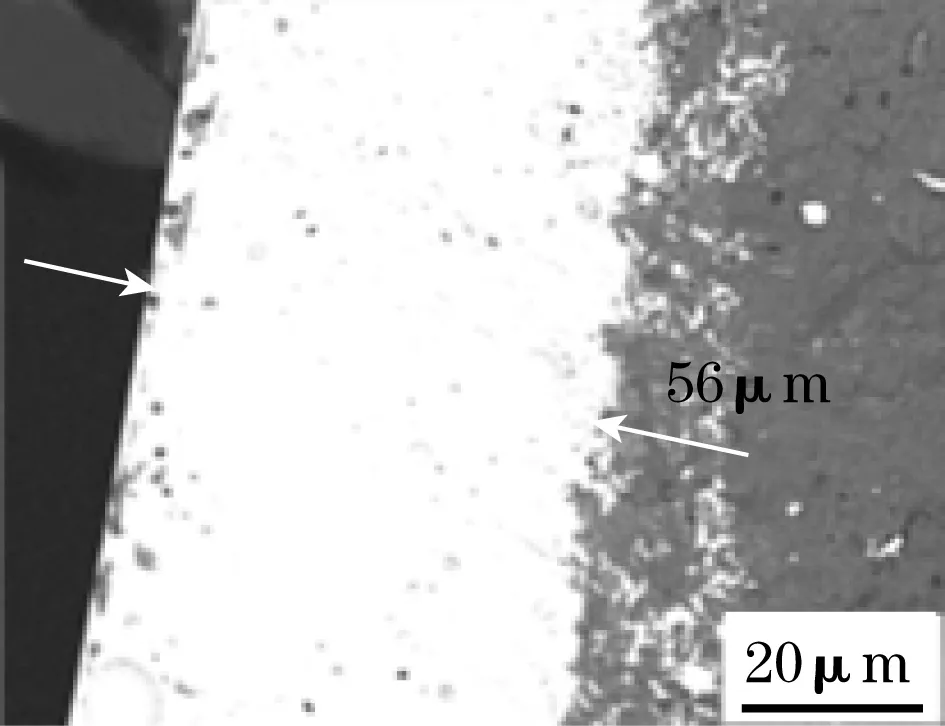

添加SiO2包覆膜的加热板功耗最小,温度均匀性最好,且SiO2粘合度很好,不易脱落,所以选择SiO2作为包覆膜材料对添加不同厚度包覆膜的加热板进行模拟和测试。通过丝网印刷多次印刷的方式在加热电极一侧添加不同厚度的SiO2包覆膜,然后用扫描电子显微镜(SEM)对烧结后的包覆膜厚度进行测试,不同厚度包覆膜的SEM测试结果如图7所示。

(a)最大温度

(b)平均温度图6 包覆膜材料对功耗的影响

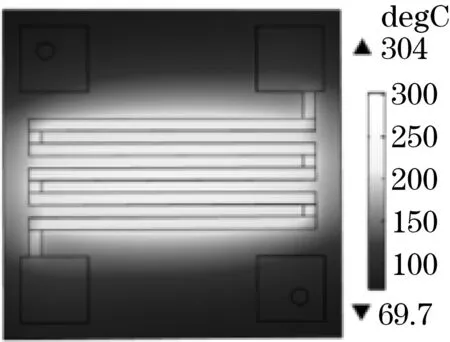

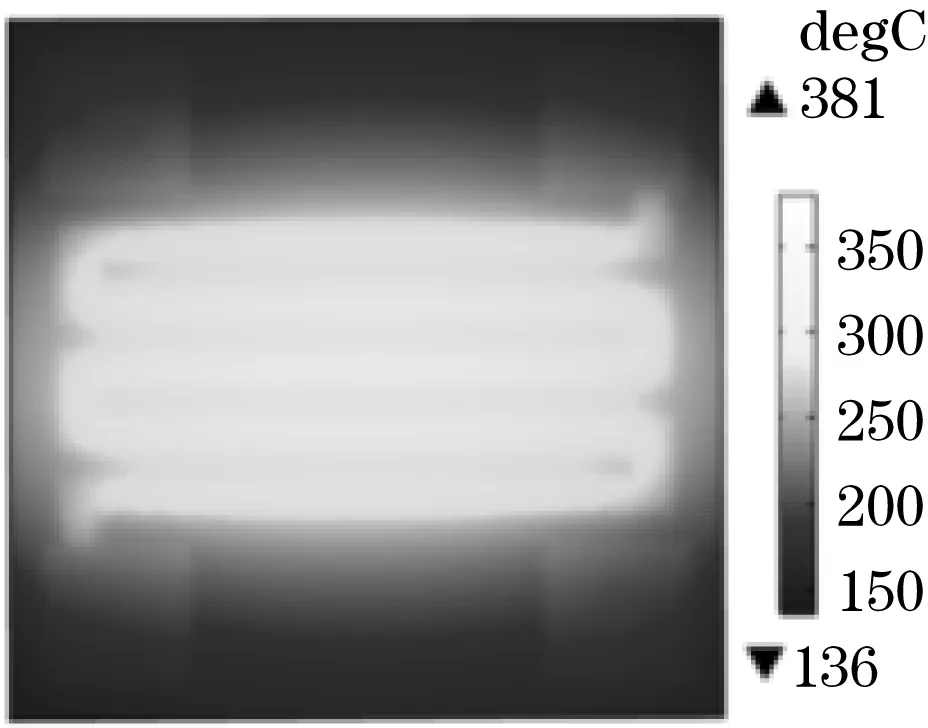

模拟过程中施加550 mW的功耗,包覆膜厚度分别为27、50、56 μm,添加不同厚度SiO2包覆膜的加热板的温度模拟结果如图8所示。随着包覆膜厚度的增加,加热板温度下降,中心高温区面积减小。

图9为添加不同厚度包覆膜的加热板的最高温度和平均温度在不同值时消耗的功率。当加热板的最大温度和平均温度加热到特定值时,随着包覆膜厚度的增加,加热板消耗的功耗增加。当加热板的最大温度为400 ℃时,包覆膜厚度分别为27、50、56 μm的加热板功耗分别为665、694、699 mW。平均温度在400 ℃时,包覆膜厚度分别为27、50、56 μm的加热板功耗分别为704、737、751 mW。综上,包覆膜厚度对加热板功耗影响很大,膜越薄加热板功耗越小。

(a)27 μm

(b)50 μm

(c)56 μm

(a)27 μm

(b)50 μm

(c)56 μm

(a)最大温度

(b)平均温度

3.3 包覆膜对气体传感器响应速率的影响

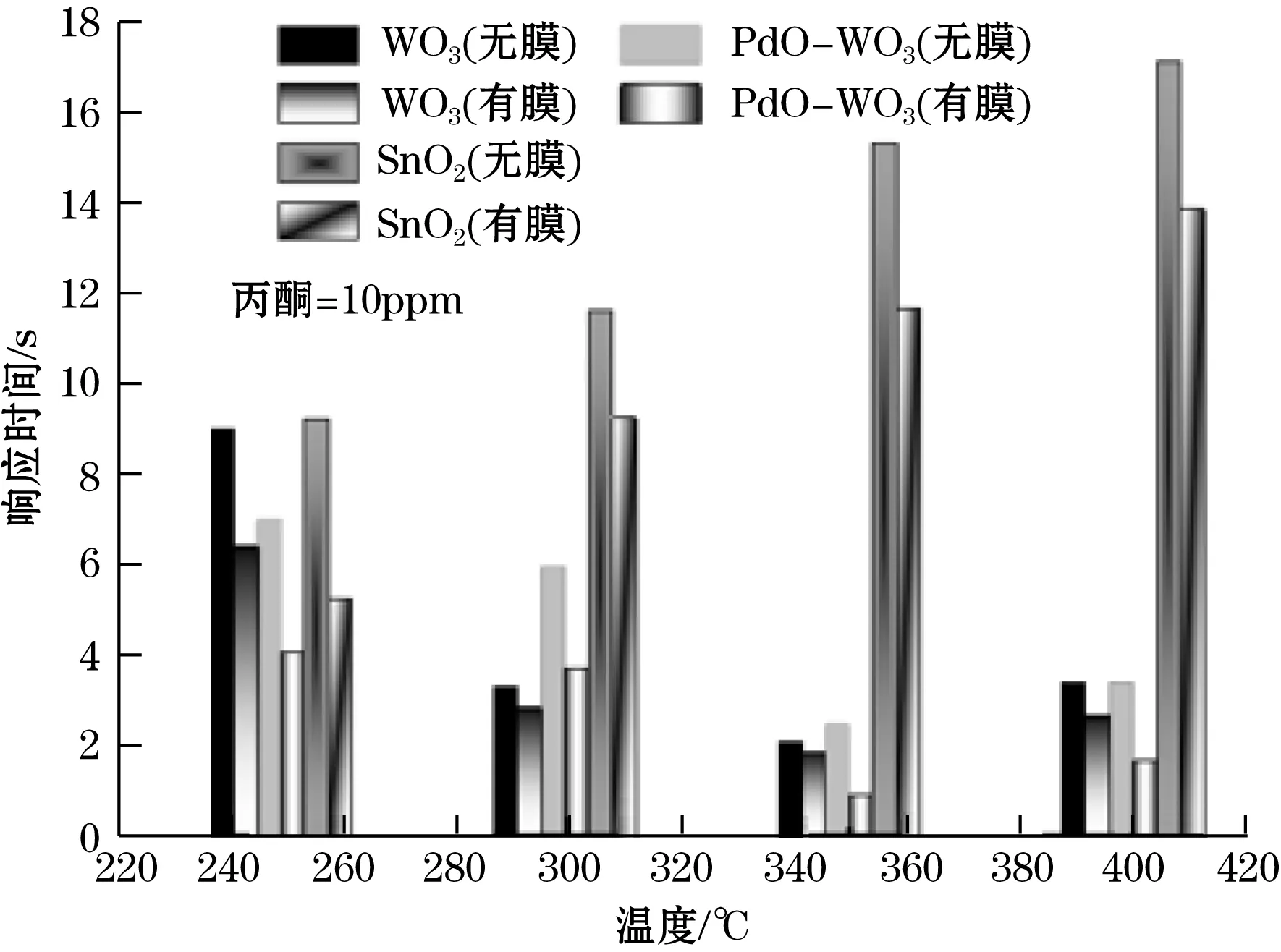

制作WO3[13],PdO-WO3[14]和SnO2敏感材料,将制作的浆体材料用丝网印刷的方式分别印刷在有SiO2包覆膜和没有包覆膜的加热板金电极一侧(敏感层面积:1.05 mm×2 mm),放入箱式电阻炉中500 ℃烧结2 h,后将该元件通过铂线与底座连接。采用动态传感器气敏测试系统测试气敏性能,通过MFC(mass flow controller)和计算机软件控制气体流量,气体总流速为100 mL/min。传感器电源由数字直流稳压电源提供,响应输出信号通过分压电路转化为电压量,由高精度数据采集卡进行实时采集记录。响应时间被定义为传感器在测试气体存在时达到其电阻稳定值的90%所需的时间[15],不同传感器在不同温度下的响应时间如图10所示。添加包覆膜后,由同种敏感材料制成的传感器的响应速率明显提高。在传感器最佳响应温度下,添加包覆膜可将响应时间缩短约3 s。响应时间的缩短主要是由于涂覆SiO2膜的加热板的温度分布更均匀。

图10 不同温度下传感器的响应时间

4 结论

MOS型气体传感器需工作在均匀高温下来提高它的灵敏度和响应速率。为提高温度均匀性,降低功耗,对常见的折线形加热电极的线宽和间距做了优化,先用有限元分析软件COMSOL对其进行模拟分析,再用红外热像仪对加热板表面温度进行测试,得到4 mm×4 mm加热板的加热电极的最佳线宽和间距均为150 μm。为进一步提高加热板的热性能,在加热电极一侧分别添加Al2O3、SiO2、Si3N4包覆膜,模拟分析后用红外热像仪对加热板的温度分布进行测试,发现添加包覆膜(越薄越好)后加热板的功耗降低,温度均匀性提高,其中添加SiO2包覆膜的效果最好。最后,制作不同敏感材料的传感器,在不同温度下进行响应时间测试,结果表明,在相应材料的最佳响应温度下,具有包覆膜的传感器的响应时间比没有包覆膜的传感器的响应时间短约3 s。