适应中国主要气田的纳米粒子泡排剂系列

熊春明,曹光强,张建军,李楠,徐文龙,武俊文,李隽,张娜

(1.中国石油集团采油采气重点实验室,北京 100083;2.中国石油勘探开发研究院,北京 100083;3.中国石油长庆油田公司油气工艺研究院,西安 710018)

0 引言

截至2018年底,中国已投入开发的气田中80%以上为有水气藏,其天然气储量占总储量的 75%,是天然气稳产上产的基石。这类气藏的出水井数随开发时间的延续迅速增加,一方面,地层水进入井筒形成气、水两相流动,加剧能量损失,使气井自喷能力减弱,产量大幅度降低,据对中国石油天然气集团有限公司(中国石油)8个典型气田气井出水前后产气量的统计,出水后气井产量下降了 20%~85%,甚至水淹停产[1-3];另一方面,由于侵入水对气层的分隔与阻挡,造成大量储量无法有效采出,降低气藏采收率。国内外数十年的开发实践表明,排水采气技术是保障出水气田稳产和提高采收率的主要工艺技术,其中,泡沫排水采气因其操作简单、见效快、成本低,是应用最广泛的排水采气工艺技术[4-5]。中国石油年泡沫排水采气井数约占总排水采气措施井的 70%,作业量超过9×104井次,在老气田稳产方面发挥了重要作用。

目前国内外已经形成了几十种泡排剂,多为几种表面活性剂的组合,并辅以稳定泡沫的添加剂组分[6]。常用的泡排剂表面活性剂种类包括两性表面活性剂[7-11]、聚合物类表面活性剂[12-13]、阴离子表面活性剂[14-15]、季铵盐阳离子表面活性剂[16]等。近年来,随着中国老气田开发程度的不断加深,以及高温、高矿化度地层水、高含酸性气体、高含凝析油等复杂类型气藏的增加,作为泡沫排水采气技术核心的泡排剂面临性能适应性差、成本高的问题,严重影响了该技术应用的效率和效益。同时,国内产水气田类型复杂多样,影响泡排剂性能的主控因素不同,现有泡排剂不能满足各类气田高效低成本排水采气的需要,因此,开展适应中国主要气田的纳米粒子泡排剂系列的研发与规模应用,对中国产水气田稳产及提高采收率、气田开采降本增效均具有重要意义。

为解决上述问题,作者研究团队制定了以Gemini双子表面活性剂作为主剂提升起泡性和稳泡性、接枝修饰后的纳米粒子作为稳泡剂进一步提升生成泡沫的稳定性、优选特征助剂适应不同类型气藏的“三位一体”研发思路。Gemini双子表面活性剂具有特殊的分子结构,可有效增强分子间的内聚力和生成泡沫液膜的黏弹性[17-18];接枝修饰的纳米粒子稳泡剂在生成泡沫的过程中分散吸附在液膜上形成致密膜,阻止气泡间的聚并与歧化[19];优选可以适应不同类型气田的特征助剂,利用不同特征助剂之间以及与主剂、稳泡剂之间的协同作用,研发出适应中国主要气田的纳米粒子泡排剂系列。通过与国内常用泡排剂进行性能和成本的室内实验及现场应用对比,考察其性能的优越性和矿场适应性。

1 泡排剂基础体系研制

1.1 性能评价实验方法

在研发泡排剂过程中,需要对其生成泡沫的性能进行系统的评价。目前用于表征泡沫性质的方法较多,较常用的有振荡法[20]、搅拌法[21]、罗氏泡沫法(Ross-Miles法)[22]等。其中,罗氏泡沫法是目前行业标准推荐的泡排剂评价方法[23],但该方法在评价过程中不能加载压力,温度最高达到90 ℃,与天然气气井实际的生产情况相差较大,难以真实反映井筒条件下泡排剂的关键性能参数,在矿场的实际应用中也经常出现实验室评价结论与现场效果不一致的情况。因此,在本次泡排剂研发中采用作者团队前期研制的泡排剂高温高压实验评价设备[24]进行性能测试与评价(见图1),评价温度和压力达200 ℃和25 MPa,可在真实井筒条件下为泡排剂合成和评价提供实验基础。

图1 泡排剂高温高压实验评价设备示意图(据文献[24]修改)

1.2 基础体系研制

1.2.1 Gemini双子表面活性剂合成与测试

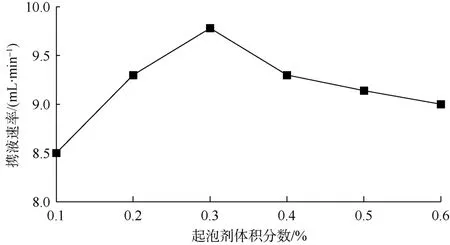

通过连接基将2个或2个以上的单体表面活性剂分子在亲水基或接近亲水基处连接在一起形成Gemini双子表面活性剂,其特殊的梳状结构有利于构筑分子致密排列的吸附膜[17],其双尾链可有效增强吸附分子间的内聚力,大幅提高吸附膜的黏弹性和生成泡沫的稳定性,因而主剂采用Gemini双子表面活性剂可有效增强泡排剂的基础性能。通过改变连接基长度、在连接基上连接羟基、增加尾链长度等方式合成了一种Gemini双子表面活性剂[25-26],并进行性能测试与评价。测试实验过程中温度、地层水矿化度、H2S含量分别设置为160 ℃、250 000 mg/L和100 mg/L,以涵盖国内大部分气田的地层和井筒流体性质条件;同时,由于进入开发中后期,需要开展排水采气的大部分气田井底压力基本都降到 15 MPa以下,且当压力超过 8 MPa后对泡排剂性能的影响已不再明显[24],所以将实验压力设置为15 MPa,对于井底压力高于15 MPa的气井无需再进一步提高实验压力。测试结果如图2和图3所示,其中起泡性、稳泡性和携液性分别由初始起泡体积、泡沫半衰期、携液速率3个参数进行表征。

图2 初始起泡体积和半衰期与起泡剂体积分数的关系

图3 携液速率与起泡剂体积分数的关系

从测试结果曲线上可以看出,Gemini双子表面活性剂随着浓度的变化,起泡性、稳泡性以及携液性均呈先增强后下降的趋势,在起泡剂体积分数为 0.3%(即临界胶束浓度)时达到最大,因此确定主剂的最佳体积分数为0.3%。为了使实验结果具有一致性和可对比性,后续所有实验均在此浓度下进行。

1.2.2 纳米粒子稳泡剂及制备方法

泡沫体系是一种热力学不稳定体系[27],泡沫在井底生成后随气流返出到井口需要几到几十分钟的时间,如果生成的泡沫不够稳定,在中途破碎,所携带的液体又会落入井底形成积液,达不到排水采气的效果。因此,寻求高性能稳泡剂对研发高性能泡排剂十分关键。经过接枝修饰的纳米粒子在提升泡沫体系稳定性方面具有显著效果[28],其作用机理是在生成泡沫的过程中以一定接触角吸附在气液相界面上,形成一层紧密的纳米粒子膜,防止气泡之间的聚并和歧化,从而大幅提高泡沫稳定性。纳米粒子稳泡剂的制备过程一般分2步[19]:①通过Stöber水解法制备直径小于100 nm的球形纳米二氧化硅颗粒;②用硅烷偶联剂对含丰富羟基的二氧化硅球溶液进行接枝改性,即可制备出接触角为65°~85°的纳米颗粒固体稳泡剂。

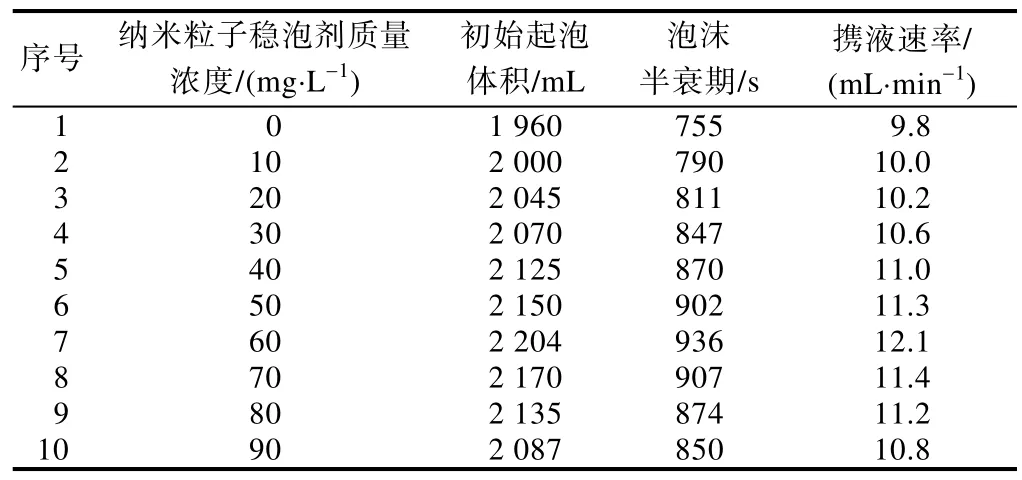

1.2.3 泡排剂主剂与纳米粒子稳泡剂配比优化

为了确定Gemini双子表面活性剂与纳米粒子稳泡剂的最佳配比,将主剂配制成浓度为0.3%的溶液,然后加入不同量的纳米粒子稳泡剂,检测不同纳米粒子含量下的性能。实验温度、地层水矿化度、H2S含量和压力分别设置为160 ℃、250 000 mg/L、100 mg/L和15 MPa,测试结果如表1所示。由测试结果可以看出,随着纳米粒子质量浓度的增加,对应的起泡性、稳泡性以及携液性均呈先增强后减弱的趋势,在质量浓度为60 mg/L时性能达到最强,据此可确定基础体系为主剂与纳米粒子稳泡剂质量比为 50∶1的混合溶液。该基础体系在实验条件下初始起泡体积达 2 204 mL、泡沫半衰期达936 s、携液速率达12.1 mL/min,具备良好的耐高温、高矿化度、高酸性气体性能。

表1 初始起泡体积、半衰期和携液速率与纳米粒子稳泡剂浓度的关系

2 适应不同类型气田泡排剂系列的研制与性能评价

2.1 泡排剂系列划分

温度、地层水矿化度、酸性气体含量、凝析油含量等都是影响泡排剂性能的重要因素[29]。中国已开发气田的类型复杂多样,不同地区、不同气田的温度、井筒流体组成差异巨大,通常需要根据不同类型气田的井筒环境和流体特征研发针对性的泡排剂,一种泡排剂通常只能适应一类或几类地层流体,尚未研发出具有普适性且性能优良的泡排剂。为研发适应不同类型气田的纳米粒子泡排剂系列,首先需要根据主要气田的井筒温度及流体性质进行气田类型分类,据此划分泡排剂系列。为此,收集了国内6个主要产气盆地11个典型气田的地层温度、井筒流体等相关资料(见表2)。

表2 中国主要产气盆地典型气田的地层温度和流体性质统计

从表2可以看出,在11个典型气田中除涩北气田的地层温度外,其他气田的地层温度、矿化度等都比较高,且一部分富含酸性气体,另一部分富含凝析油。基础体系在耐高温、高矿化度、高酸性气体方面具有较好的性能,但尚不具备抗凝析油的功能,因为凝析油的存在使得井筒内流体由气水两相变为油气水三相,本来全部聚集在气水界面上的泡排剂有很大一部分转移到油水界面上,造成生成泡沫的能力大幅下降,甚至无法起泡。对于产出液中含凝析油的气田,需要筛选专门抗凝析油的特征助剂,而抗凝析油的特征助剂一般价格昂贵,且不含凝析油的气田一般不需要。从性能和成本 2个角度考虑,以产出流体是否含凝析油为标准,将纳米粒子泡排剂系列首先划分为 2个大类,即不抗凝析油类与抗凝析油类。

初步划分后,再根据具体气田的储集层温度和井筒流体性质,结合降本增效的需求,在 2大类别的基础上归类与细化为 6种泡排剂系列,并根据各气田影响泡排剂性能的关键因素,设置了一套高标准的研发目标性能指标(见表3),以覆盖和适应主要气田的泡沫排水采气需要。

表3 适应中国主要气田的纳米粒子泡排剂系列划分及性能指标设置

2.2 泡排剂系列研制

针对泡排剂系列的研发,需要基于基础体系并根据各气田影响泡排剂性能的主要因素优选不同的特征助剂来进一步提升体系的性能。6种泡排剂体系需要优选的特征助剂类型如表4所示。

表4 6种纳米粒子泡排剂体系需要优选的特征助剂类型

6种纳米粒子泡排剂体系的研发过程类似,只是优选特征助剂的类型、种类数量和加入量不同,因此,以耐高温、抗高含量凝析油体系为例进行研发过程的阐述。实验条件设置为温度 160 ℃、地层水矿化度50 000 mg/L,凝析油含量40%,压力15 MPa,基础体系在该条件下的初始起泡体积与半衰期分别为 645 mL、52 s。从前面的实验结果可以看出,携液性与起泡性、稳泡性正相关,为了减少实验次数,仅通过起泡性和稳泡性 2个指标对实验样品进行性能评价,优选出最终配方后再进行系统性能评价。

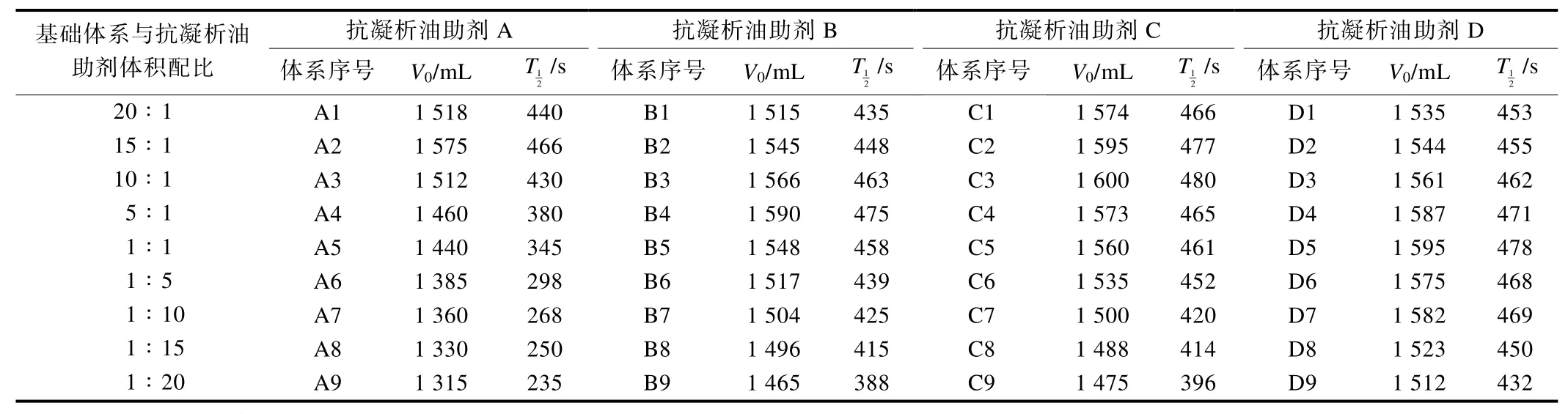

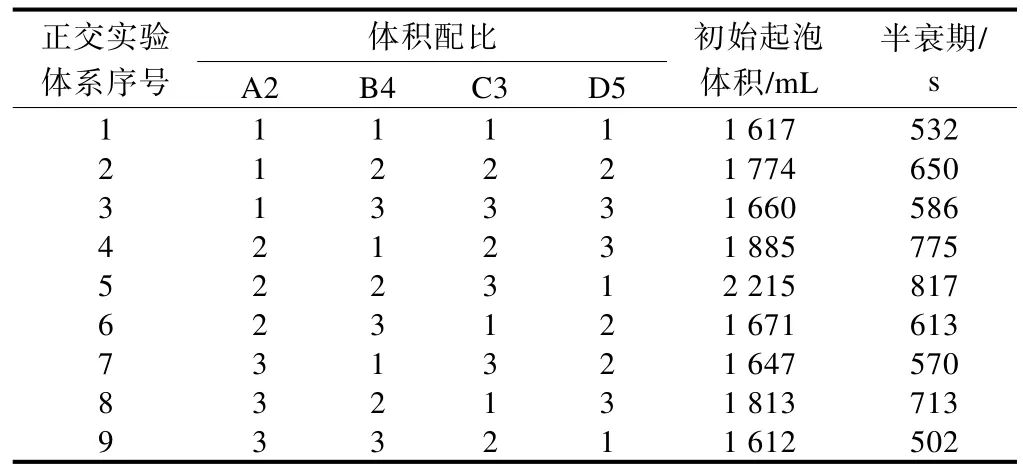

为了最大限度地提升体系的抗高凝析油性能,在对20余种抗凝析油助剂考察和筛选的基础上优选出其中4种,通过二元配比和正交实验来确定基础体系和4种特征助剂(抗凝析油助剂A、B为氟碳类,C、D为聚会类)的优化配比,以充分发挥基础体系与特征助剂之间以及各助剂之间的协同作用来提高体系整体性能。实验分2步进行:①基础体系与4种特征助剂二元配比实验。实验目的是确定基础体系与不同抗凝析油特征助剂的最佳配比,由测试结果(见表5)可以看出,加入抗凝析油助剂后,体系的抗凝析油性能大幅提升,基础体系与 4种抗凝析油助剂的优化体积配比分别是 15∶1、5∶1、10∶1、1∶1。②基础体系与 4种特征助剂正交实验。实验目的是确定 4种抗凝析油特征助剂之间以及与基础体系的最优配比,以确定耐高温、抗高含量凝析油体系的最终配方,实验结果如表6所示。从表6可以看出,正交实验体系的性能较各个单独的二元体系有大幅提升,其中 5号样品的性能最优,初始起泡体积、半衰期分别达到了2 215 mL和 817 s。

表5 基础体系与不同抗凝析油特征助剂二元配比实验结果

表6 基础体系与4种抗凝析油特征助剂正交实验结果

按照同样的方法和步骤,对其余 5种泡排剂体系进行了配比优化,并系统评价了各体系的性能,测试结果均达到了表3所设置的指标要求,形成了适应中国主要气田的纳米粒子泡排剂系列。该泡排剂系列总体耐温可达160 ℃,耐矿化度250 000 mg/L,抗H2S为100 mg/L,抗CO2、抗凝析油分别可达100%、40%。为了表述简洁方便,在后续与常规泡排剂的实验与现场应用效果对比分析中,用纳米粒子泡排剂代指纳米粒子泡排剂系列的各种泡排剂。

2.3 纳米粒子泡排剂系列与常规泡排剂的对比

为了对比纳米粒子泡排剂与常规泡排剂的性能及成本,收集了中国主要气区现场广泛应用的泡排剂进行系统的对比实验,结果表明纳米粒子泡排剂系列性能及成本均明显优于常规泡排剂。以耐高温、耐高矿化度、抗高含量凝析油体系为例进行实验对比。

2.3.1 性能对比

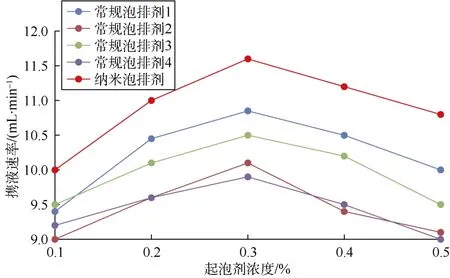

收集了 4种应用于长庆苏里格、青海东坪等气田的常规泡排剂与纳米粒子泡排剂进行性能对比,这些气田都具有高温、高矿化度、高凝析油特征。为了减少实验次数,将地层水矿化度和凝析油含量分别设置为最高值250 000 mg/L和40%。评价对比初始起泡体积和泡沫半衰期时,将温度作为变量进行测试;对比携液速率时,实验温度设置为160 ℃;实验环境压力设置为与现场较为接近的15 MPa,实验结果如图4—图6所示。

从对比结果可以看出,耐高温、耐高矿化度、抗高含量凝析油纳米泡排剂体系的起泡性、稳泡性和携液能力均明显优于常规泡排剂,温度越高稳泡性优势越明显,130 ℃以后半衰期较常规泡排剂提升一倍以上,可有效适应高温、高矿化度、高含凝析油复杂井况下的泡排需求。

图4 5种泡排剂样品初始起泡体积随温度变化曲线对比

图5 5种泡排剂样品生成泡沫半衰期随温度变化曲线对比

图6 5种泡排剂样品在不同浓度下携液速率变化曲线对比

2.3.2 成本对比

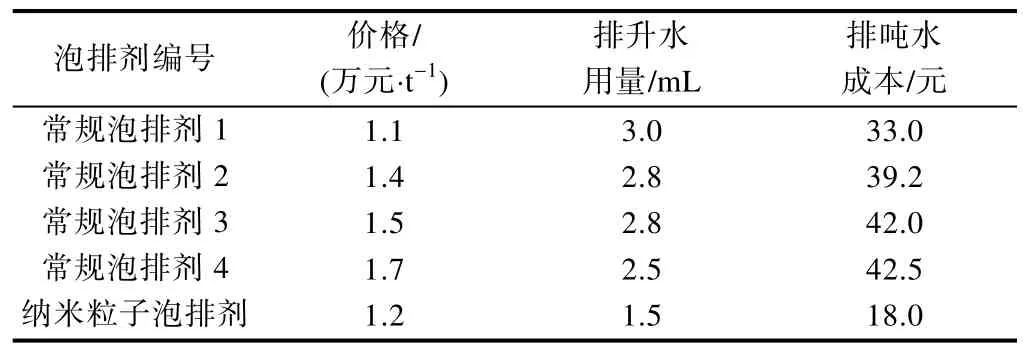

目前主要采用药剂的销售价格进行成本比较,这种方式的不足在于没有体现泡排剂的性能,不能真实反映矿场使用的综合成本,价格便宜的泡排剂可能性能较差,矿场为了达到预期的增产效果就需要大幅增加泡排剂的用量,最终导致综合成本可能高于价格高但性能优、用量少的泡排剂。为了解决这一问题,实验时采用排吨水成本进行对比,即每排出1 t水所花费的药剂费用,这种方法兼顾了药剂的成本与性能。

成本实验中泡排剂的种类及实验条件与性能对比实验中相同,对比结果如表7所示。从实验结果可以看出,纳米粒子泡排剂因为具有更好的起泡性、稳泡性以及携液能力,排吨水药剂成本较同类常规药剂可降低45%以上。

表7 纳米粒子泡排剂与常规泡排剂排吨水成本实验对比

3 现场应用效果及推广应用前景

3.1 总体应用效果

2015—2018年,纳米粒子泡排剂系列先后在长庆、西南、青海、大庆等气区的低产低压出水井应用了8 685井次,施工后单井平均天然气产量增加62.48%、油套压差降低 18.9%,药剂用量及综合成本较常规泡排剂降低45%以上,降本增效作用明显。

3.2 纳米粒子泡排剂与常规泡排剂应用效果对比

为了全面验证纳米粒子泡排剂系列的矿场应用效果,以耐高温、抗高含量凝析油体系为例,在苏里格气田设计了 3组与常规泡排剂的矿场对比试验,整个试验过程持续了 2年,系统检验了纳米粒子泡排剂的矿场实际应用效果。

3.2.1 试验区概况

苏里格气田是中国目前最大的气田,储集层具有低渗透、低丰度等特点[30],平均井深3 000 m,地层温度90~120 ℃,地层水矿化度30 000~50 000 mg/L,大部分区块凝析油含量 5%~20%。截至 2018年底,低产低压气井数量占比超过 60%,气井积液严重,目前已全面开展排水采气措施,其中泡沫排水采气占比近 70%。随着开发时间的延长,地层压力与产量不断降低,常规泡排剂适应性较差且成本高。

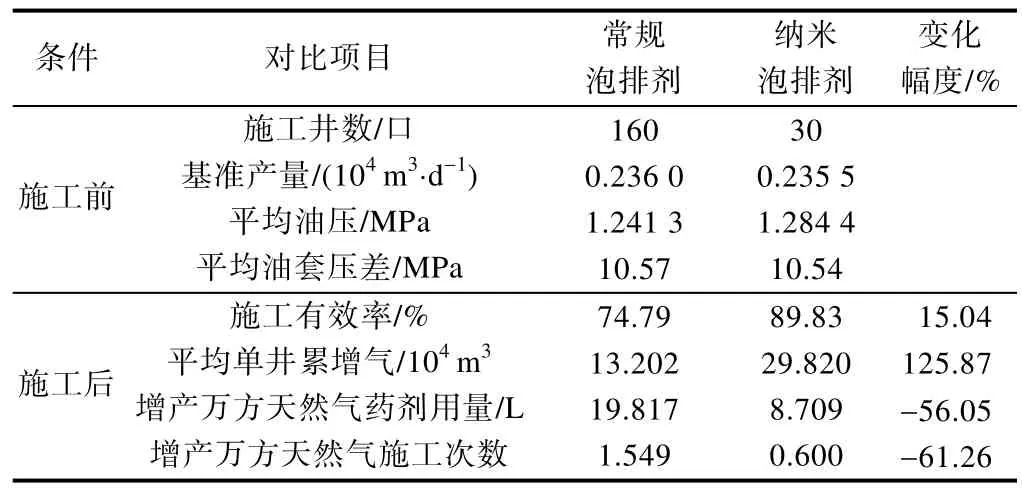

3.2.2 同类型气井纳米粒子泡排剂与常规泡排剂效果对比

2016年,在苏里格气田3个作业区块开展了纳米粒子泡排剂与常规泡排剂同区块、同类型气井的现场对比试验。试验前试验井的基准产量、油压、套压基本一致,试验时间为 2个月。试验结果表明:纳米粒子泡排剂较常规泡排剂施工有效率提高15.04%,试验期平均单井累增气增加125.87%,增产万方天然气药剂用量降低56.05%,施工次数减少61.26%(见表8)。

3.2.3 同井纳米粒子泡排剂与常规泡排剂效果对比

2017年,在长庆苏里格某区块45口井开展了先使用常规泡排剂后改用纳米粒子泡排剂的效果对比试验。这45口井5月—7月采用常规泡排剂排水采气生产,7月—9月改用纳米粒子泡排剂,更换泡排剂后平均有效率提高了8.52%,相同时间内平均单井累增气量增加 39.76%,增产万方天然气平均药剂用量降低32.73%,施工次数减少17.86%。

表8 苏里格气田同区块同类型气井常规泡排剂与纳米泡排剂试验效果对比

3.2.4 同井跨年纳米粒子泡排剂与常规泡排剂效果对比

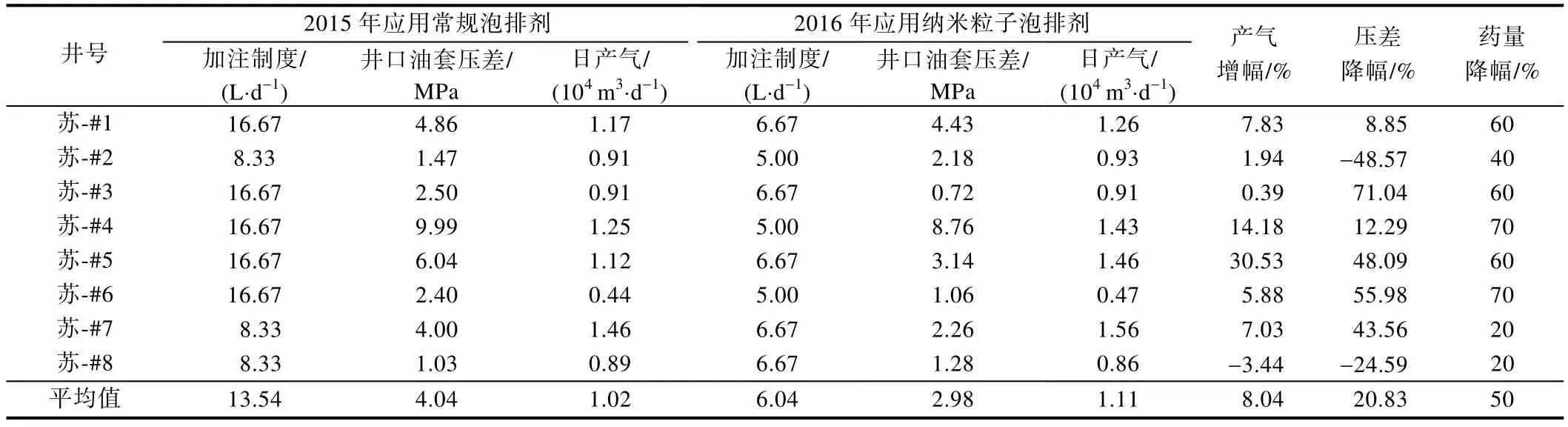

2015—2016年,在苏里格某区块开展了8口井的同井跨年纳米粒子泡排剂与常规泡排剂效果对比现场试验,即2015年5月—9月对这8口井开展常规泡排剂作业,2016年同时间段内开展纳米粒子泡排剂作业。通过系统对比,不核减跨年产量自然递减的前提下,纳米粒子泡排剂的平均用量降低50%,同样时间段内平均单井日产气量增加8.04%,油套压差降低20.83%(见表9)。

3.3 推广应用前景

在不同类型气田开展了纳米粒子泡排剂系列的规模应用,充分验证了其适应性和高效性。目前中国不同类型气田低产出水气井已超过 8 000口,且每年以3%~5%的速度增加,其中大部分气井适用于泡沫排水采气工艺,按前期效果推算,该技术全面应用后,将发挥重要的排水增气和降本增效作用,具有广阔的推广应用前景。

表9 苏里格某区块同井跨年纳米粒子泡排剂与常规泡排剂试验效果对比

4 结论

采用Gemini双子表面活性剂作为主剂研发形成了2大类6种适应中国主要气田的纳米粒子泡排剂系列,耐温可达160 ℃、耐矿化度达250 000 mg/L,抗H2S达100 mg/L,抗CO2达100%,抗凝析油达40%。纳米粒子泡排剂无论是起泡性、稳泡性、携液性还是成本均较常规泡排剂具有明显优势,温度越高稳泡性优势越明显,温度超过130 ℃后半衰期较常规泡排剂提升一倍以上,排吨水成本较常规同类药剂可降低45%以上。

在中国长庆、西南等主要气田开展了8 685井次的规模应用,充分验证了纳米粒子泡排剂系列在改善气井生产状况、提高气井产量方面较常规泡排剂的优越性和适应性。与常规药剂相比,施工后平均单井天然气产量增加 62.48%,油套压差降低18.9%,药剂用量及综合成本降低 45%以上,降本增效作用显著,具有广阔的推广应用前景。