致密油储集层高效缝网改造与提高采收率一体化技术

周福建,苏航,梁星原,孟磊峰,袁立山,李秀辉,梁天博

(1.中国石油大学(北京)油气资源与探测国家重点实验室,北京 102249;2.中国石油大学(北京)教育部重点实验室,北京 102249;3.西部钻探工程有限公司井下作业公司,新疆克拉玛依 834000)

0 引言

水平井钻井和水力压裂技术可提高裂缝与储集层的接触面积,达到经济高效开发致密油的目的。美国能源信息署(EIA)统计数据显示,2017年,美国致密油产量占原油总产量的 54%[1]。但是,由于中国致密油储集层地质条件复杂、增产改造效果较差,导致致密油产量仅占原油总产量的不到 1%[2-3]。尽管通过增加水平井水平段长度、减小段间距、增加压裂液和支撑剂的使用量等手段可提高单井产能,但最终采收率尚低于10%[4-6]。因此,需要更先进的技术配合水力压裂进一步提高致密油采收率。本文基于对提高致密油储集层压裂改造效果面临挑战的分析,提出高效缝网改造与提高采收率一体化技术。

1 提高致密油储集层压裂改造效果面临的两大挑战

1.1 形成密集有效的裂缝网络

致密储集层中的原油聚集在渗透率小于 0.1×10-3μm2的岩石孔喉内[7],距离水力裂缝较远基质中的原油很难以衰竭方式开采。从美国 Barnett和Marcellus气田上千口水平井的生产情况来看,压裂4~5年后,两条间距为15 m的水力裂缝才会发生产能的相互干扰,即两条平行水力裂缝正中部的储集层基质内的气体能够流至裂缝而被采出[8-9]。对于黏度更高的致密油,除非水力裂缝间距进一步减小,否则“产能干扰”开始的时间会更长。因此,提高致密油储集层压裂改造效果的第 1个挑战是形成密集有效的裂缝网络,在扩大储集层泄油面积的同时,确保缝网具有一定的导流能力。

对于致密油气井,即便压裂方案对每段每簇裂缝都设计了近似的压裂规模,但现场的分布温度光纤测试(DTS)和生产测井结果往往显示各簇裂缝的发育程度差别很大,超过70%的单井产量来自于仅 20%的裂缝[10-11]。水力裂缝的延伸会改变其周围的应力场,从而限制其相邻水力裂缝的发育,这种干扰被称为“应力阴影”效应[12]。当水力裂缝密集排布以扩大储集层的泄流面积时,应力阴影会导致各簇裂缝在扩展时发生转向,甚至使两条邻近的裂缝在扩展过程中逐渐合并[13-14],从而降低了人工缝网的改造体积;同时,应力阴影也会导致各簇裂缝的宽度不同,从而影响了支撑剂的均匀铺置[15]。

根据压裂过程中注入的压裂液量、井筒体积与设计人工裂缝总体积进行物料平衡计算,发现超过 90%的压裂液进入了未支撑的诱导性裂缝中[16]。研究表明,由于这类诱导性裂缝的缝宽通常在微米、亚微米量级,常规尺寸的支撑剂无法进入其中而实现有效支撑,无法在生产过程中为原油流动提供足够的导流能力[17]。

1.2 提高压裂液的渗吸效果

致密油生产初期的产量递减严重,难以实现稳产。美国大多数致密油水平井的产量会在投产 1年后降低到初始产量峰值的30%左右[18]。水力压裂施工过程中,数以万方的压裂液以高排量被注入储集层以形成人工裂缝网络[19-20]。如果可以充分发挥压裂液在储集层基质中的渗吸作用,提高其波及体积与原油的动用程度,则可有效缓解产量急剧衰减的现象。因此,提高致密油储集层压裂改造效果的第 2个挑战是有效利用“万方压裂液”,使其在形成人工缝网的同时能够高效地进入储集层,提高压裂液的渗吸效果。

原油中的沥青质可吸附在致密储集层表面,将原本水湿的矿物(如石英和黏土)改变为偏油湿性[21];环烷酸等极性化合物可以吸附在碳酸盐矿物(如方解石和白云石)表面,同样可将其改变为偏油湿性[22]。致密储集层狭小且呈偏油湿性的孔喉具有很强的毛细管力,阻碍了水基压裂液渗吸进入孔隙置换原油。为了改变岩石的润湿性,提高压裂液渗吸置换原油的效果,可以将表面活性剂作为添加剂加入压裂液中。这一思路最初来源于偏油湿裂缝型碳酸盐岩储集层化学驱[23-24],目前相关的研究与现场试验都选用与之相近的表面活性剂体系[25-26]。然而,与裂缝型碳酸盐岩储集层不同的是,致密油储集层基质孔隙比表面积非常大,表面活性剂在孔隙壁面的吸附损失巨大,使得该技术无法满足经济开发致密油的目标。此外,这类表面活性剂往往产生超低的油水界面张力,减缓了毛细管力渗吸置换原油的速度,限制了该方法的矿场应用[27-28]。为了经济高效地实现渗吸置换,所选的表面活性剂需要具备以下 3个特点:①可将偏油湿性岩石改为水湿性;②在岩石表面的吸附损失尽可能小;③能够保持一定的油水界面张力为压裂液渗吸提供动力。

2 高效缝网改造与提高采收率一体化技术

为了同时解决上述两大挑战,本文在前期研究成果的基础上提出了高效缝网改造与提高采收率一体化技术。该技术利用暂堵剂实现压裂段内多簇均匀改造,密集排布水力裂缝以最大化缝网与储集层的接触面积;在段内多簇改造过程中,在压裂液前置液中加入微尺寸支撑剂,利用其粒径小、沉降速度慢等特点,支撑更窄和更深的微裂缝;在压裂液中加入一种新型的纳米乳液表面活性剂体系(LNF),促进压裂液渗吸置换原油,在压开裂缝的同时又能够补充地层能量,以提高致密油最终采收率。

2.1 利用暂堵剂形成密集人工缝网

本文研发了一系列具不同形态、尺寸且适用于不同温度、压力条件的暂堵剂。暂堵剂可适用于最高温度200 ℃、最高压力140 MPa地层条件下的段内多簇压裂施工需求,弥补了常规机械分隔器无法适用于高温、高压储集层的不足[29]。暂堵剂在地层温度下可自然降解,通过调整用于合成暂堵剂的聚合物相对分子质量,可进一步控制其降解时间以适用于不同施工需求。暂堵剂降解后无固体残渣,其降解液可随着压裂液与原油返排回地面,不会造成额外的地层伤害[30-31]。暂堵剂的降解液呈酸性,有助于缓解钻井液和完井液在作业过程中对地层的伤害作用[32]。根据不同的作业需求,暂堵剂可以加工成纤维、颗粒或直径最大为15 mm的小球,通过优化暂堵剂的组合类型、用量与注入顺序,可在段内多簇压裂过程中分别实现缝内暂堵转向和缝口暂堵转向。

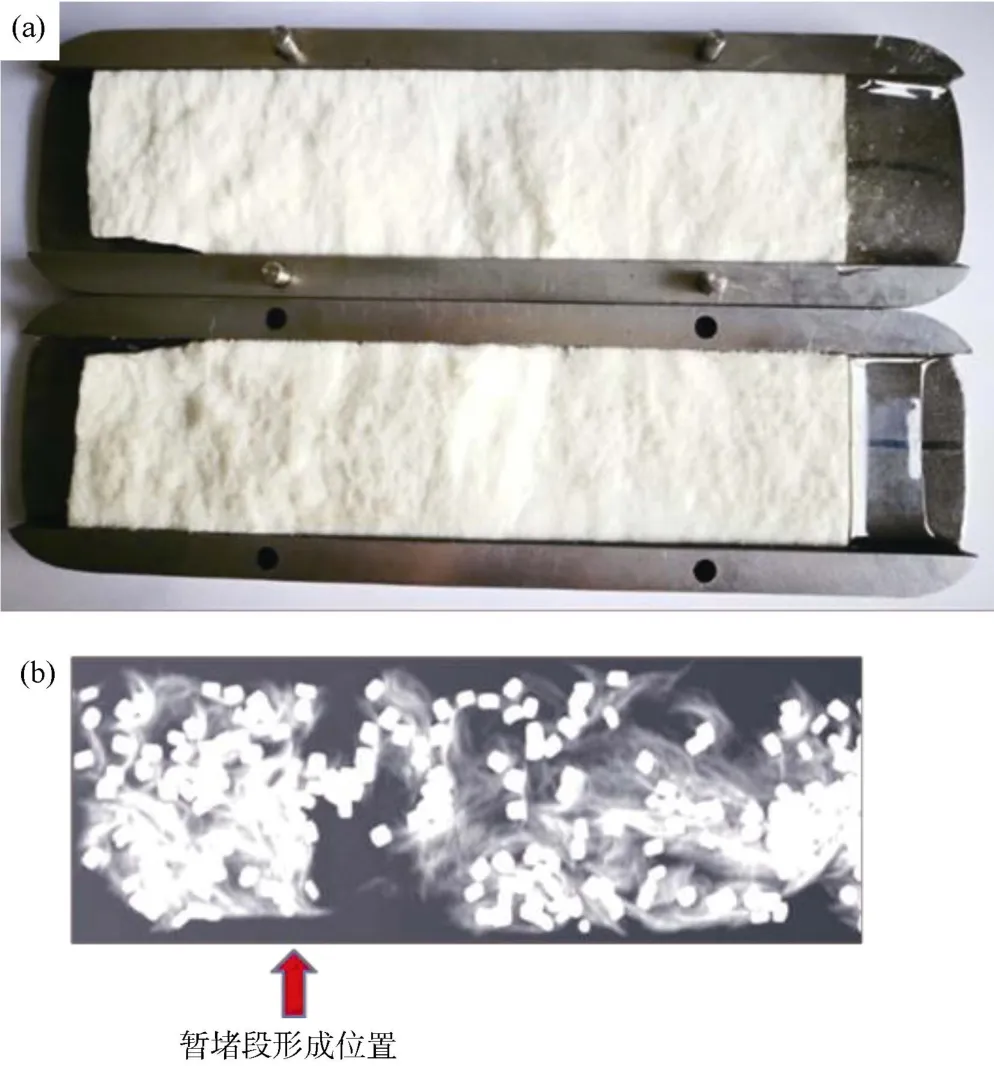

利用可视化缝内暂堵模拟装置可以直观呈现裂缝内不同暂堵材料在形成暂堵段过程中的协同作用。将纤维状与颗粒状暂堵剂同时注入裂缝模拟装置,纤维状暂堵剂会首先附着于裂缝的粗糙壁面并逐渐团聚形成网状结构,该网状结构将捕获后续注入的颗粒状暂堵剂以实现缝内封堵(见图1)[33]。利用改进的裂缝导流能力评价装置开展动态带压暂堵实验,该设备可在模拟真实储集层压力和闭合压力的条件下,通过监测裂缝上、下游之间的压差获得裂缝面粗糙程度与不同暂堵剂配比对缝内暂堵段形成效率的影响规律。实验样品可使用现场真实岩样,当需要进行壁面粗糙度相同但缝宽不同的对比实验时,可使用现场真实岩样的 3D打印复制品进行正交实验分析(见图2)。暂堵段形成之后,可通过CT扫描明确暂堵位置与裂缝面粗糙程度、初始缝宽以及暂堵剂泵注配比的关系。实验结果表明,暂堵剂中的颗粒状组分决定裂缝内暂堵段的形成位置,纤维状组分决定最终封堵效率和封堵强度(见图3)。暂堵剂的尺寸需要根据已压开裂缝的缝宽来确定,较宽裂缝需要较大尺寸的颗粒状暂堵剂,迂曲程度大的裂缝需要使用较小尺寸的颗粒状暂堵剂。实验结果还表明,相较于纤维状与颗粒状暂堵剂的混合注入,暂堵作业中优先泵注纤维状暂堵剂段塞有利于提高暂堵剂的封堵效率,能够节约形成缝内封堵所需的暂堵剂使用量[33]。当储集层的可压性较差时,为了满足暂堵段形成后新裂缝扩展所需的较高起裂压力[34-35],需要在暂堵作业中使用较高浓度的纤维状暂堵剂以提高缝内暂堵段的封堵强度。

图1 大尺度可视化缝内暂堵模拟装置与缝内暂堵段的形成

图2 真实压裂岩样的3D打印复制品(缝面尺寸为130 mm×35 mm)

图3 暂堵实验所用3D打印岩板(a)及动态暂堵实验中暂堵段形成后暂堵纤维与颗粒的分布状态(b)(缝面尺寸为130 mm×35 mm)

在单缝可视化缝内暂堵实验与带压缝内暂堵实验评价的基础上,进一步利用大尺度露头岩块(300 mm×300 mm×300 mm)开展三轴应力条件下的水力压裂与暂堵重复压裂实验。实验结果表明,纤维状与颗粒状暂堵剂的组合能够有效实现暂堵,激发与原水力裂缝不同轨迹的新裂缝起裂[36]。为了进一步评估矿场尺度的暂堵效果,开发了基于扩展有限元与内聚力模型的水力裂缝扩展数值模拟软件[37],该软件能够同时模拟不同组合与配比的暂堵剂在缝口或缝内形成暂堵段的过程,及暂堵段在后续压裂过程中对新裂缝起裂的激发作用。与三轴应力条件下露头岩块的实验结果相比对后,利用软件分析主要岩石力学参数与暂堵剂泵注程序对段内多簇压裂改造效果的影响,实现对现场压裂与暂堵施工方案的优化。数值模拟结果表明,通过优化暂堵剂的配方与泵注程序,可以实现已有裂缝的缝口封堵以完成缝间转向,或是在已有裂缝内运移至一定深度后实现缝内封堵以完成缝内转向[37-39]。因此,既可以针对直井进行厚层的多层压裂改造,也可以针对水平井进行段内的多簇压裂改造。

在室内实验和数值模拟结果的支持下,利用暂堵剂对三塘湖盆地26口水平井进行老井重复压裂改造。一方面这些水平井已经生产超过两年且产量递减较为严重,亟需重复压裂来恢复其经济性;另一方面这些水平井难以使用机械分隔,重复压裂改造后的产量提升可直接反映利用暂堵剂进行段内多簇压裂改造的效果。通过优化暂堵剂配方与泵注程序,完成了水平段超过250 m的段内重复压裂改造,每段内成功实现缝间转向2次以上,相比于第1次压裂改造后的产量,暂堵重复压裂后的产量平均提高了80%。

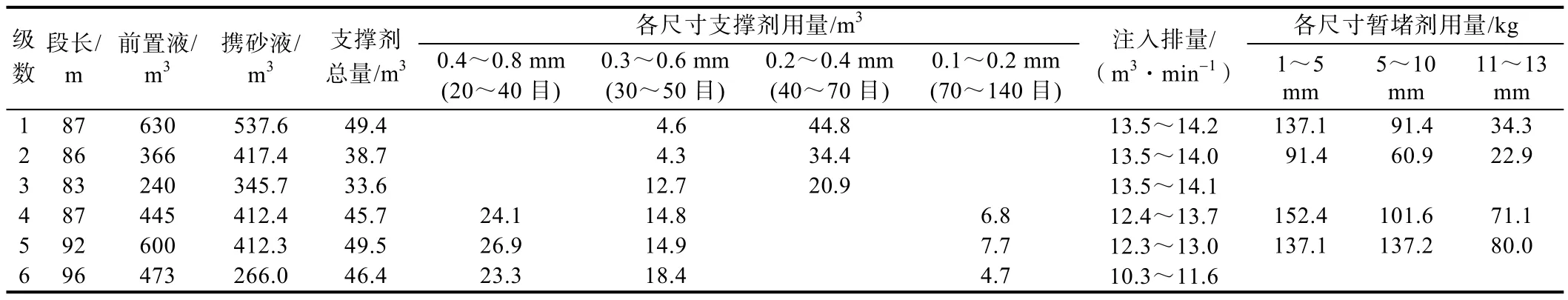

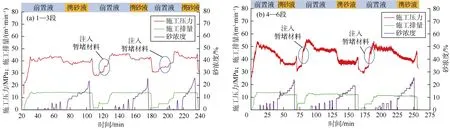

S-1井水平段深度2 300 m,储集层平均孔隙度为18%,平均渗透率为 0.4×10-3μm2。70 ℃地层温度下油黏度为140 mPa·s。该井第1次压裂将521 m水平段分割成6段,每段4簇,通过桥塞射孔完井。二次改造中,通过可钻桥塞将原来的1—3段和4—6段隔离成两段进行重复压裂,设计了 8个泵注程序对两段进行暂堵改造,具体步骤如下:①注入滑溜水前置液;②注入胍胶携砂液;③注入段内转向暂堵材料;④注入滑溜水前置液;⑤注入胍胶携砂液;⑥注入段内转向暂堵材料;⑦注入滑溜水前置液;⑧注入胍胶携砂液。重复压裂过程中不同流体、支撑剂、暂堵剂的用量见表1,重复压裂过程中施工压力、施工排量、砂浓度的变化见图4。加入暂堵剂后,施工压力升高了3~10 MPa,两段压裂前置液和携砂液注入时的施工压力都呈现逐段上升的趋势,如第①步、第④步、第⑦步的施工压力逐渐升高,第②步、第⑤步、第⑧步的施工压力逐渐升高,这一观测结果符合前人对于暂堵作业是否成功所总结的判据[40],即暂堵剂成功封堵了初次压裂改造所形成的裂缝,使后续泵入的压裂液激发了未改造或初次改造程度较低的区域。重复压裂改造后,S-1井第1个月的平均日产油量为29 t,比第1次改造后初期产量提高了26%。

表1 重复压裂压裂液、支撑剂和暂堵剂用量表

图4 重复压裂过程中施工压力、施工排量及砂浓度变化

2.2 利用微支撑剂形成高效人工缝网

在压裂液前置液中加入微尺度支撑剂可以在造缝阶段实现两个功能:①进入并支撑常规支撑剂无法进入的窄裂缝,尤其是微米级的诱导性裂缝;②降低支撑剂的沉降速度使其进入并支撑距离井筒更远的裂缝。

目前的实验结果表明,0.075 mm(200目)石英砂的沉降速度是0.800 mm/0.425 mm(20目/40目)石英砂的1/10,是0.425 mm/0.212 mm(40目/70目)石英砂的1/5。而0.044 mm(325目)石英砂的沉降速度是0.800 mm/0.425 mm(20目/40目)石英砂的1/44,是0.425 mm/0.212 mm(40目/70目)石英砂的1/22[41]。已有的致密气、页岩气或凝析油藏应用微尺度支撑剂的案例均显示,与不使用微尺度支撑剂的井相比,单井产量可增加 30%~50%[42-43]。目前仍不清楚微尺度支撑剂在微尺度的诱导裂缝、重复压裂的分支裂缝等密集裂缝网络中的运移规律与沉降过程,并且后续研究还有待进一步探究微尺度支撑剂的表面改性工艺,通过增强支撑剂粒间的排斥力而进一步降低其沉降速度[44]。

2.3 利用纳米乳液实现增能压裂开发

近年来,学者们对固态纳米颗粒在裂缝型碳酸盐岩储集层提高采收率中的应用进行了大量研究[45-47]。结果表明,固态纳米颗粒能够将偏油湿碳酸盐岩储集层改性为水湿,同时保持适当的油水界面张力,以增强渗吸置换效果[48]。虽然这两种特性符合压裂液添加剂压后提高采收率的需求,但致密储集层中的纳米级孔喉可引起纳米颗粒的团聚以至堵塞喉道,从而造成永久性的储集层伤害[49]。文献[50]提出非原位微乳液体系并将其作为压裂液添加剂,以降低入井流体的水锁效应而提高页岩气或致密气储集层的产量。这类微乳液体系内,表面活性剂形成了具热力学稳定性的胶束,可有效降低表面活性剂在岩石表面的吸附损失,从而获得更深的作用距离,降低油水界面张力,提高返排效果[51-52]。

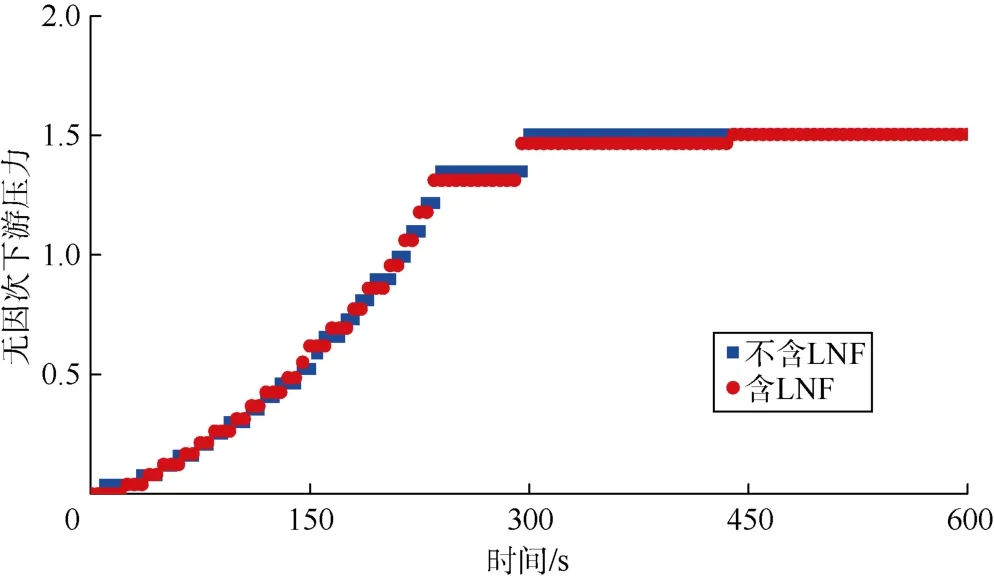

基于上述研究,本文研发了一套适用于致密油储集层的纳米乳液体系(LNF),能够伴随压裂液进入储集层提高油井产能。该乳液体系同样是由具热力学稳定性且分散性良好的纳米级胶束分子构成。纳米乳液溶液中均匀分散的胶束分子具有约10 nm的粒径,较窄的分布峰展示出物性均一的特点(见图5)。根据储集层岩石的表面电性,可使用阴离子、阳离子或非离子等不同类型的表面活性剂合成 LNF,以进一步降低乳液在岩石表面的吸附损失。与固态纳米颗粒一样,LNF可以将偏油湿性岩石表面改性为水湿,并保持一定的油水界面张力,如保持煤油和水的界面张力为 1~3 mN/m[53]。相比于固态纳米颗粒,LNF液体胶束的柔性结构可使其顺利通过纳米级孔喉,压力传导实验结果表明,LNF不会在致密岩心中造成额外的储集层伤害[53]。如将含有LNF的模拟地层水注入饱和煤油的渗透率为0.05×10-3μm2的致密岩心中进行压力传导测试,保持上游压力恒定,与不含LNF的模拟地层水的平行实验对比发现,下游压力达到平衡的速率几乎一致,表明LNF在随压裂液进入致密储集层过程中不会产生额外的储集层伤害(见图6)。

图5 纳米乳液溶液的粒度分布测试结果

图6 含与不含LNF的模拟地层水在压力传导实验中对无因次下游压力变化的影响(据文献[54-55]修改)

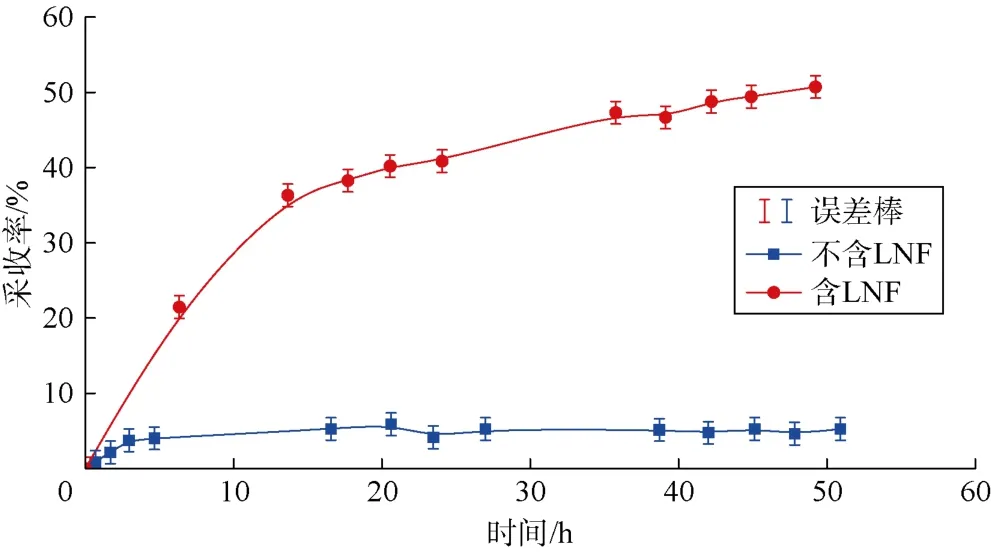

为了评估LNF对偏油湿性致密岩心的提高采收率效果,可预先使用环烷酸将渗透率约为0.7×10-3μm2的石灰岩的润湿性转为偏油湿[56],之后将直径为2.54 cm、长度为5 cm的岩样先饱和油,后浸没在含LNF的模拟压裂液中,与不含LNF的模拟压裂液平行实验进行对照。实验时间为50 h,在不含LNF液体中浸泡的岩心最终采收率不足5%,而在含有LNF液体中浸泡的岩心最终采收率超过了 50%且仍保持持续增加的趋势(见图7)。实验结果表明,LNF可以有效地将偏油湿岩石转化为水湿,从而促进水相渗吸以置换孔隙中的油相。利用低场核磁共振分析仪(NMR)进一步分析LNF的微观作用机理:在油水置换过程中,在不同时刻下通过CPMG(脉冲序列实现方法)脉冲序列测得岩心样品的T2图谱,根据T2谱可以分析致密岩石不同大小孔隙中的油水分布情况[57]。在核磁共振扫描样品前,需要先将岩心样品造束缚水并饱和氟油,以屏蔽油相的核磁共振信号,使T2谱中只显示孔隙中水的信号。实验过程中,将含有LNF的模拟压裂液(2%的KCl溶液+0.1%的LNF)以0.05 mL/min的恒定流速持续注入样品,直到T2谱不再发生明显变化为止,实验持续时间为1 290 min。含 LNF的模拟压裂液首先侵入毛管阻力相对较小的大孔(见图8a),360 min后,由于LNF逐渐扩散至小孔并在其内触发了润湿性反转作用,使水相得以进入其中置换油相(见图8b)。结果表明,LNF在孔隙内的扩散与运移速度决定了油水置换速率,从而影响了压后提高原油采收率的效率,最终提高采收率效果也可通过泵入LNF后的关井处理而获得进一步提高[58]。然而,完善LNF的作用机理并确立该体系针对不同类型致密储集层的优选标准仍然需要更加深入的研究。

图7 评估压裂液添加剂LNF效果的对照实验结果

图8 含LNF的模拟压裂液360 min前(a)和360 min后(b)的T2图谱(T2—横向弛豫时间)

总之,LNF可以尽可能地减少表面活性剂在岩石表面的吸附损失,保证其能够伴随压裂液深入储集层。对于储集层的偏油湿性区域,LNF可以改变孔喉与孔隙壁面的润湿性并保持一定的油水相界面张力,从而改善水相渗吸置换原油的效果。对于储集层的水湿性区域,LNF可以降低油水相界面张力,减轻裂缝端面的水锁效应,提高原油相对渗透率的同时,提高致密油的采收率[56,59-60]。

3 结论

提高致密油储集层压裂改造效果,目前面临两大挑战,即如何产生密集有效的裂缝网络和如何补充基质能量实现油水置换。

利用暂堵剂进行段内的多簇压裂,能够将新压开的裂缝转向至未改造区域或改造不充分的区域,从而起到细分切割致密储集层的效果。同时,在前置液中利用微尺度支撑剂,对压裂过程形成的较窄裂缝和前端裂缝(特别是广泛发育的微尺度诱导性裂缝)进行有效支撑,提高其导流能力,以保证储集层基质中的原油能够被有效采出。

利用纳米乳液体系可以最大程度地减少表面活性剂在岩石表面上的吸附损失,促使表面活性剂伴随压裂液深入储集层。LNF可实现岩石的润湿反转,同时保持一定的油水相界面张力,可利用致密储集层强大的毛细管力效应渗吸置换原油。使用LNF作为压裂液添加剂是实现补充储集层能量、高效利用“万方压裂液”并最大化产能的最可行办法之一。