钢齿槽连接装配式混凝土柱抗震性能试验

颜 军, 王可卿, 罗海艳, 吕慧慧, 李升才

(1. 宿迁学院 建筑工程学院, 江苏 宿迁 223800;2. 华侨大学 土木工程学院, 福建 厦门 361021)

装配式结构体系的开发与应用,是实现建筑工业化的主要途径。20世纪80年代以来,国内外学者针对装配式结构进行了大量的试验研究[1~7]。

装配式框架柱-柱连接的可靠性及受力性能是保证装配式结构整体性的关键。近年来,国内学者针对钢筋混凝土柱连接构造与设计方法开展较多的试验研究。李青宁等[8~11]针对局部外包钢管设置横穿栓筋连接装配式高强螺旋箍筋混凝土柱的可靠性进行了试验研究,给出了屈服荷载和破坏荷载的计算公式。滕军等进行了套筒灌浆节点连接方式的预制拼装柱抗震性能试验及数值模拟,明确了预制柱抗震性能随轴压比、灌浆料强度的变化规律,指出了套筒灌浆节点连接预制柱不宜采用过高强度的混凝土材料,且轴压比不宜过高[12]。汪梅等[13~16]针对全预制干式连接框架柱进行了抗震性能试验和理论分析,说明采用干式连接的装配式框架柱的抗震性能与现浇柱基本相同。刘阳等[17]进行了采用改进纵筋连接的装配式钢筋混凝土柱的抗震性能试验,研究了轴压比和构造形式对试件抗震性能的影响,并提出了合理构造形式。张敬微等[18]研究了采用钢筋套筒挤压连接预制钢筋混凝土柱的抗震性能,研究结果显示,套筒挤压连接接头能有效传递钢筋拉力或压力,可以应用于装配式柱内纵向钢筋的连接。

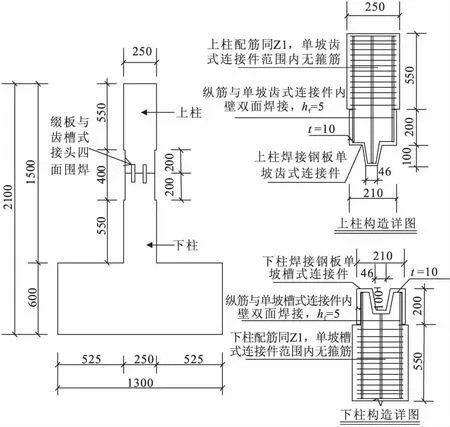

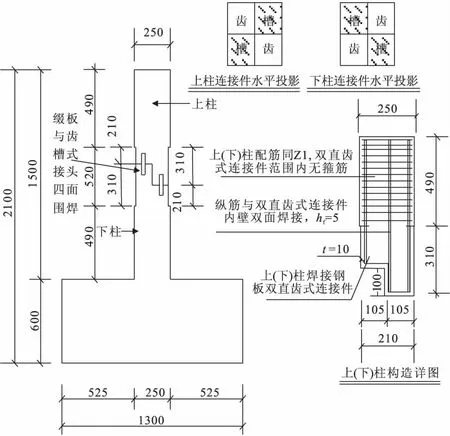

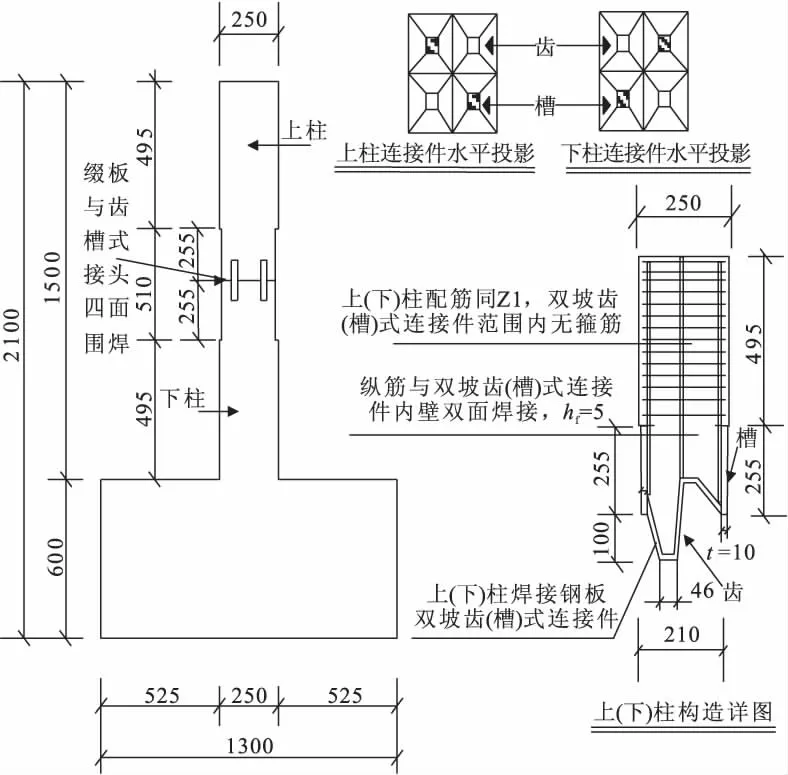

本文提出了一种新型连接方式,即焊接钢齿槽连接。钢齿槽分为单直齿槽、单坡齿槽、双直齿槽和双坡齿槽四种,见图1。其基本思路是将柱内纵筋与齿槽内壁焊接,齿与槽通过缀板焊接连接。本文对上述四种不同连接方式的装配式混凝土柱进行低周反复加载试验,旨在验证该连接方式的可靠性及工作性能,为钢齿槽连接应用于装配式结构中提供依据。

1 试验概况

1.1 试件设计

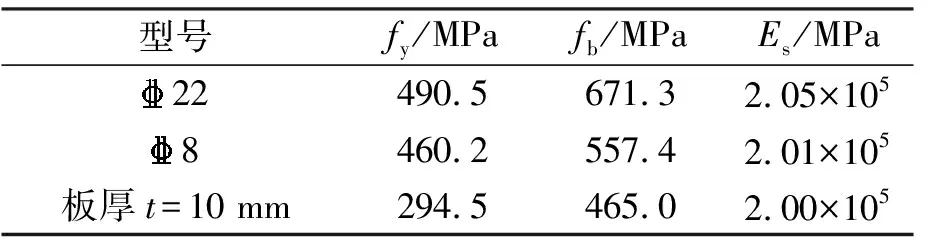

表1 钢材材料性能

注:fy为钢材屈服强度;fb为钢材极限强度;Es为钢材弹性模量

图2 试件Z1尺寸及构件详图/mm

图3 试件Z2尺寸及构件详图/mm

图4 试件Z3尺寸及构件详图/mm

图5 试件Z4尺寸及构件详图/mm

图6 试件Z5尺寸及构件详图/mm

1.2 试件制作与装配

以双坡齿槽连接装配式试件的制作与装配过程为例,如图7所示。

(1)预制钢齿槽连接件制作:由宿迁市鹏程轻钢结构工程有限公司制作,连接件均采用Q235B钢板焊接而成,焊缝质量等级为3级。

(2)钢筋骨架制作:上、下柱分别进行。上柱制作较为简便,首先将上柱纵筋贴焊在上柱连接件的内侧,然后将制作好的焊接环式箍筋套在纵筋上并绑扎好,形成完整的上柱部分钢筋骨架。装配试件下柱制作先将底座的钢筋笼作为单独一部分先绑扎制作,其次将下柱中的纵向钢筋嵌入底座钢筋骨架中部,再次将焊接好的环式箍筋套入柱中按照要求绑扎好,最终通过焊接的方式将下柱纵筋贴焊在连接件的内侧。

(3)模板制作混凝土浇筑:现浇试件及装配式下柱均采用卧式浇筑,装配式上柱采用立式浇筑。混凝土为C50商品混凝土,由宿迁市恒丰新型建材有限公司提供。

(4)养护:混凝土浇筑完成24 h后拆模并浇水养护28 d。

(5)装配:上、下柱对接完成后,在试件拼缝处,焊贴200 mm×60 mm×10 mm 的钢板,焊脚尺寸为5 mm。

图7 预制试件制作过程

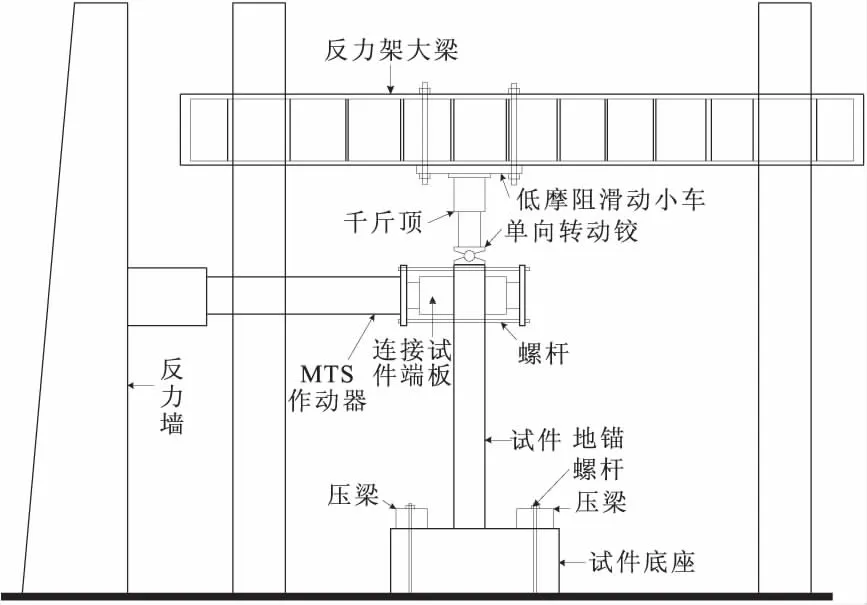

1.3 加载方案及量测内容

试验在宿迁学院结构实验室进行。试验过程中竖向荷载采用500 t稳压千斤顶施加,并在试验过程中保持恒定不变;水平荷载采用MTS拟静力加载系统200 t作动器施加;千斤顶与柱顶之间放置单向转动铰,以保证柱顶在加载方向可自由转动;试件底座通过两根压梁与地面槽道相连的方式固定在刚性地面上。试验装置如图8,9所示。

图8 试验装置示意

图9 试验装置照片

试件安装完毕后,施加竖向荷载值15%的预定荷载值,对试件进行对中并校验仪器工作情况是否正常,校正工作完成后卸载。正式加载开始,竖向荷载1次施加至预定值,并保持恒定不变。整个加载过程采用位移控制,通过柱根部纵筋的拉应变是否达到钢筋屈服应变,判断试件是否屈服。屈服前的加载位移角依次为1/1000,1/800,1/500,1/300,1/250,1/200,1/150,1/100,1/50,1/40,每级循环1次,直至试件达到屈服位移。屈服后每级加载位移为0.5倍的y(屈服位移)递增,每级循环3次;当水平荷载下降至峰值荷载的85%以下时认为试件破坏,停止试验。

试验过程中的主要量测内容如下:(1)柱顶水平荷载和水平位移,由MTS实时记录并绘制P-曲线;(2)柱根部塑性铰区域纵向钢筋和箍筋上布置3 mm×5 mm电阻应变片,以量测钢筋的应变;(3)上、下柱连接区域外贴钢板的应变;(4)采用位移计量测塑性铰弯曲变形和剪切变形;(5)底座端部沿加载方向布置位移计,测量试件的整体位移。

所有力、位移、应变信号均通过MTS系统和DH3816数据采集系统自动采集。

2 试验结果与分析

2.1 试验现象

现浇试件和装配式试件的破坏,均经历开裂、屈服、极限和破坏四个阶段,且最终破坏形态均为弯曲破坏,各试件的破坏结果见图10。

图10 各试件的破坏形态

(1)开裂阶段

加载位移角为1/500时,试件Z1正面距离柱底160 mm处出现首条较短的水平裂缝,此时荷载为31.44 kN。当加载位移角为1/300时,试件正面根部及左、右侧面出现首条裂缝。试件Z2,Z4,Z5的初裂位移角均1/800,初裂荷载分别为25.57,20.90,28.53 kN。Z3直至位移角为1/250时才在试件正面和左侧面出现首条裂缝,初裂荷载为38.21 kN。此后,随水平加载位移的不断增大,新裂缝不断产生。

(2)屈服阶段

当加载位移角为1/125时,试件Z1纵筋受拉的应变值达到2300,试件Z1达到屈服状态,正、反向屈服荷载平均值为69.47 kN。各试件的裂缝主要出现在试件的正面及背面,且均为水平裂缝。试件Z1的水平裂缝分布在距柱底500 mm的范围,而试件Z2~Z5的水平裂缝则均分布在柱底300 mm的范围。试件Z2~Z4的屈服位移角均为1/100,屈服荷载平均值分别为73.43,75.42,73.94 kN。试件Z5的屈服位移角为1/90,屈服荷载平均值为82.10 kN。可见,采用四种连接方式均可提高试件的屈服位移和屈服荷载。采用坡齿槽连接的装试件屈服荷载要高于直齿槽连接的试件。

(3)峰值阶段

进入此阶段后,各试件新裂缝出现较多,且原有水平裂缝均向斜向45角发展,并逐渐形成交叉裂缝。当加载位移角为1/50第一循环时,试件Z1达到峰值荷载,正、反向峰值荷载平均值为98.16 kN。第三循环时,试件Z1的正面和右侧面角部混凝土出现起鼓现象。试件Z2~Z5峰值荷载对应的位移角分别为1/52.1,1/49.2,1/45.9,1/47.8。试件Z2~Z5的峰值荷载平均值分别为97.01,97.77,98.49,103.18 kN。

(4)破坏阶段

当加载位移角为1/41.6时,试件Z1的角部混凝土压碎并脱落,试件左侧面和右侧根部混凝土也出现较大面积的脱落。当加载位移角为1/25时,试件Z1的水平荷载下降至91.73 kN,为峰值荷载的84.8%,试件Z1最终因根部形成塑性铰而破坏,塑性铰高度为200 mm。试件Z2~Z5破坏时的塑性角高度分别为170,150,240,260 mm。试件Z2~Z4破坏时的位移角均为1/28.6,试件Z5破坏时的位移角为1/30。

综上所述,所有装配式试件上柱与下柱连接区域均未发生变形或错动,保持完好,说明单直齿槽、单坡齿槽、双直齿槽、双坡齿槽四种连接方式均可靠。单齿槽连接的装配式柱承载力与现浇柱相比承载力相当,采用双齿槽连接的装配式柱承载力与现浇柱相比略有提高。

2.2 滞回曲线

各试件的水平力-水平位移滞回曲线如图11所示。其中P为加载点水平荷载;为加载点水平位移;θ为层间位移角,θ=1/H(H为加载点至柱底的距离,取H=1350 mm)。由图11可见:各试件的水平力-水平位移滞回曲线均较为饱满,无捏缩现象,说明装配式试件和现浇试件均具有良好的延性和耗能能力。试件Z2和Z3的滞回曲线下降段较为平缓,而试件Z4和Z5的滞回曲线下降段较陡。采用双齿槽连接的试件承载力比单齿槽连接的试件承载力略高,延性也基本相当,但后期刚度退化速度较快。

图11 试件滞回曲线

2.3 骨架曲线

试件骨架曲线如图12所示。由图12可知:总体上,峰值荷载后各试件的骨架曲线下降段均较缓,表现出很好的延性。试件Z2~Z5与Z1试件相比,骨架曲线上升段的斜率略小。说明采用装配式试件加载初期的刚度略小于现浇试件。试件Z2和Z3的骨架曲线下降段的斜率与Z1基本一致,而试件Z4和Z5的骨架曲线下降段略陡,说明加载后期采用双齿槽连接装配式焊接箍筋柱的刚度退化较快。

图12 试件的骨架曲线

3 抗震性能分析

3.1 承载力与延性指标

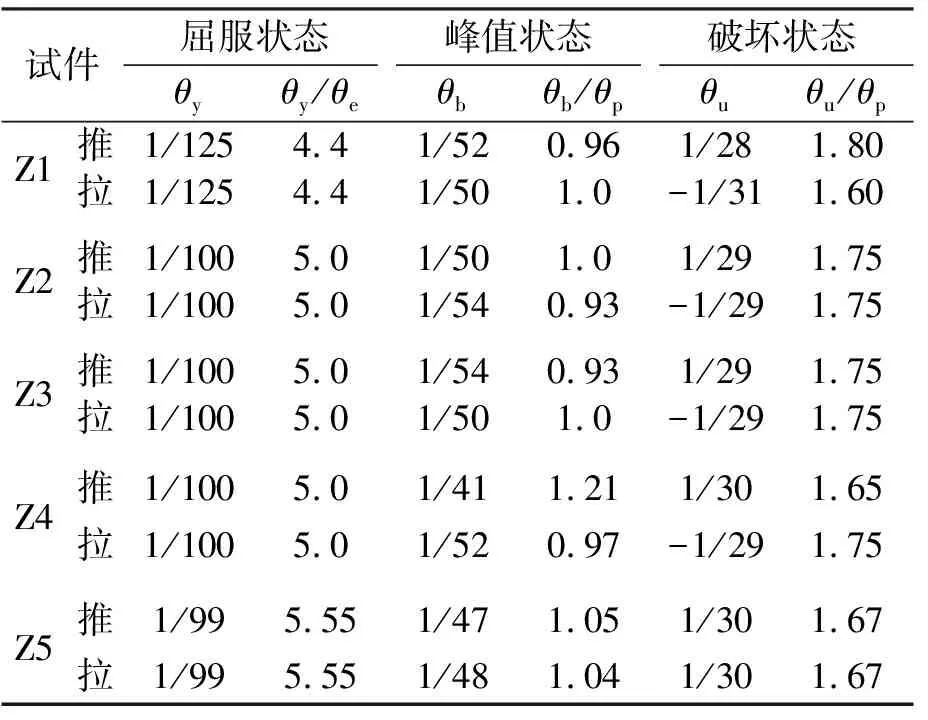

采用等能量法[17]来确定试件的屈服位移Δy和屈服荷载Py。峰值荷载Pb和峰值位移Δb为试件达到最大承载力时对应的荷载与位移。极限位移Δu取水平荷载下降至峰值荷载的85%左右对应的位移值。延性系数μu取试件破坏时的水平位移与屈服位移的比值,即μu=Δu/Δy,计算结果见表2。层间位移角取各状态下水平位移与试件计算高度的比值,即θ=Δ/H。GB 50011-2010《建筑抗震设计规范》[19]规定,钢筋混凝土框架弹性层间位移角限值θe为1/550,弹塑性层间位移角限值θp为1/50。表3给出了各试件的屈服、峰值与破坏状态的位移角及其与规范规定的弹性、弹塑性位移角限值之比。

表2 试件荷载-位移特征点及延性系数

注:Pu为破坏状态时的水平荷载

试件Z2和Z3的峰值荷载与试件Z1的比值分别为0.989和0.996。试件Z4和Z5的的峰值荷载与试件Z1的比值分别为1.01和1.05。总体而言,采用单齿槽连接的装配式试件与现浇试件的承载力相当,单坡齿槽连接试件的承载力略高于单直齿槽连接试件。采用双齿槽连接装配式试件承载力略高于现浇试件,双坡齿槽连接试件的承载力高于双直齿槽连接试件。采用双齿槽连接的装配式试件承载力高于单齿槽连接的装配式试件。

由表3可知,当试件屈服时,装配式试件Z2~Z5的转角达到5.0~5.55倍弹性层间位移角限值,而现浇试件Z1的转角为4.0倍弹性层间位移角限值。当试件达到破坏时,各试件的转角为1.65~1.75倍弹塑性层间位移角限值,与现浇柱的转角相当,均超过了规范的限值要求。可见,采用钢齿槽连接的装配式焊接箍筋混凝土柱可以替代整浇柱,满足抗震设计的要求。

表3 试件的层间位移角对比分析

注:θy为屈服状态时的试件位移角;θb为峰值状态时的试件位移角;θu为破坏状态时的试件位移角

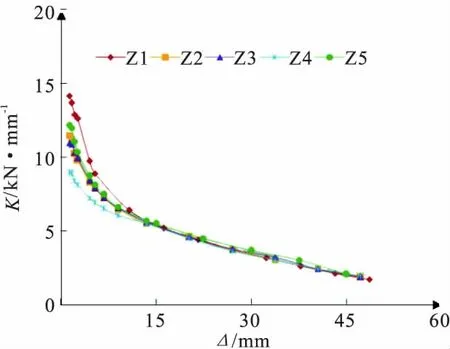

3.2 刚度退化

采用割线刚度描述框架柱的刚度退化规律[20],按式Kj=(|+Pj|+|-Pj|)/(|+Δj|+|-Δj|)计算,其中Kj为第j级荷载下的刚度,+Pj和-Pj分别为第j级荷载下的正向和反向水平荷载最大值,+Δj和-Δj分别为第j级荷载下最大荷载对应的位移值。

各试件的刚度K与位移的关系曲线如图13所示。由图13可知,随着加载位移的增大试件割线刚度整体呈下降趋势。装配式试件的初始刚度均小于现浇试件。屈服荷载前,单直齿槽连接装配式试件的刚度退化速度最快,双直齿槽连接试件刚度退化速度最慢。屈服荷载后,各试件的刚度退化趋于平稳,装配式试件与现浇试件并无明显差异。

图13 试件刚度退化对比

试件在不同位移角时的割线刚度K由表4给出,其中γ表示以位移角为1/1000时的割线刚度为基数计算得到的刚度退化系数。由表4可以看出,当位移角为1/100时,现浇柱的割线刚度为初始刚度的40%,装配柱的割线刚度为初始刚度的47%~61%。装配式柱的刚度退化速率小于现浇柱。各位移幅值下,装配式试件的割线刚度值与现浇柱基本相同,说明采用单直齿槽、单坡齿槽、双直齿槽和双坡齿槽连接的装配式试件均可靠。

表4 试件的割线刚度K及割线刚度退化系数γ

3.3 耗能指标

根据JGJ/T 101-2015《建筑抗震试验规程》[20]规定,试件在不同位移角时的耗能能力可采用滞回耗能E和等效阻尼系数he来综合评价。表5给出了不同状态时E和he的计算结果。

表5 试件各阶段的能量耗散系数

图14,15分别给出了E,he与加载位移对应曲线。由表5、图14和图15可以看出,各试件的耗能均随加载位移的增大而增加。屈服状态时,试件Z5的耗能能力优于现浇试件Z1,试件Z2~Z4的耗能能力比现浇试件Z1略差。峰值状态时,试件Z2~Z5的耗能能力均优于现浇试件Z1,双齿槽连接装配式试件的耗能能力略优于单齿槽连接装配式试件。当位移角大于1/50时,试件Z2,Z3,Z4的等效粘滞阻尼系数与Z1相比分别增加6.7%,5.6%,18.8%,而Z5的粘滞阻尼系数与Z1相比降低了0.6%。总体上,装配式焊接箍筋柱耗能能力与现浇柱相当,其中双直齿槽连接装配式焊接箍筋混凝土柱的耗能能力最优。

图14 不同位移幅值下耗能

图15 等效阻尼系数对比

3.4 承载力退化

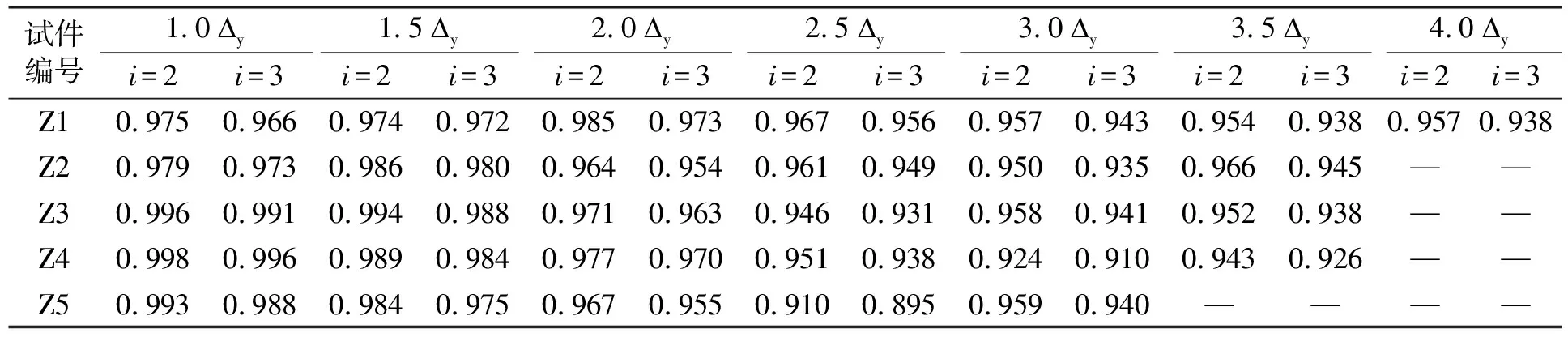

在相同位移幅值下,试件承载力随循环加载次数增加而降低的现象称为承载力退化,用Φi表示。按式λi=Pj-i/Pj-1计算各试件承载力退化率[20],其中Pj-i为第j级位移幅值下第i次循环的峰值荷载平均值,Pj-1为第j级位移幅值下第1次循环的峰值荷载平均值。不同位移下各试件承载力退化率计算结果见表6。

表6 不同位移幅值下承载力退化系数λi

由表6可知,在2.0倍屈服位移之前,试件承载力退化不明显。当加载位移大于2.5倍屈服位移时,试件承载力才出现较大比例的退化。试件Z2~Z5的最大承载力退化率为6.9%~10.5%,试件Z1最大承载力退化率为6.2%,说明装配式试件与现浇试件的退化规律差别不大。采用4种连接方式装配式焊接箍筋柱与现浇柱的滞回性能一致,在地震作用后期仍能保持良好的抗震承载能力。

4 结 论

针对采用钢齿槽连接装配式焊接箍筋混凝土柱抗震性能进行了1/2缩尺模型拟静力试验研究。通过试验现象和数据分析,主要得到以下结论:

(1)采用单直齿槽、单坡齿槽连接装配式试件的承载能力为现浇柱的98.9%和99.6%;采用双直齿槽、双坡齿槽连接装配式试件的承载能力为101%和105%。说明,采用双齿槽连接装配式试件的承载能力略高于采用单齿槽连接装配式试件,亦优于现浇试件。

(2)试件屈服时,装配式试件的转角为5.0~5.5倍弹性位移角限值。当试件达到最大荷载时,装配式试件均已达到弹塑性层间位移角限值。当试件达到破坏时,装配式试件的变形,装配式试件的转角为1.65~1.75倍弹塑性层间位移角限值,与现浇柱的转角相当,均超过了规范的限值要求。

(3)采用钢齿槽连接装配式试件的延性系数为3.32~3.50之间,表现出良好的延性及耗能能力。

(4)装配式试件的割线刚度小于现浇试件,但割线刚度的退化规律相同。

(5)在低周反复荷载作用下,采用单直齿槽、单坡齿槽、双直齿槽和双坡齿槽连接的装配式试件与现浇试件的破坏过程和破坏形态基本相同,均为弯曲破坏。连接部位均未出现明显的相对滑移,钢齿槽连接件工作性能可靠,能满足在地震作用下的传力要求。