自制环氧防水黏结剂黏结性能的影响因素及其施工工艺

盛兴跃,刘 攀,2,李 璐,郝增恒,3

(1.重庆市智翔铺道技术工程有限公司,重庆 401336; 2.重庆交通大学 材料科学与工程学院,重庆 400074;3.招商局重庆交通科研设计院有限公司,重庆 400067)

0 引 言

钢桥面铺装层一般由防腐层、防水黏结层及沥青混凝土铺装层等构成,其中防水黏结层对整个铺装结构具有重大意义[1]。防水黏结层起到防水的作用,保护钢桥面板不受水汽的侵蚀,同时也将沥青混凝土铺装层与钢桥面板黏结成整体,共同承受行车荷载和环境条件的综合作用。然而,防水黏结层也是桥面铺装体系中最薄弱的环节,一旦防水黏结层失效,将导致沥青混凝土铺装层出现局部脱落,在行车荷载和环境的反复作用下,发生一系列病害,并迅速扩展,最终使桥面铺装层丧失通行能力[2]。

目前,国内应用较多的防水黏结层材料主要分为热固性黏结材料、溶剂型黏结材料和热熔性黏结材料,包括改性沥青、橡胶沥青、改性乳化沥青、MMA防水体系材料、环氧类防水黏结材料等[3-7]。其中,环氧类防水黏结剂是一种高性能防水黏结层材料,具有比沥青类防水黏结剂更好的防水能力、层间结合力、高温稳定性和使用耐久性[8-10]。该黏结剂一般由2种组分组成,使用时将其混合均匀,养护一段时间才能形成最终强度,并且其强度在不同环境下也有差别[11]。环氧类防水黏结材料的养护时间不能太长,否则不利于开放交通;也不能太短,否则无法顺利施工。同时,环氧类防水黏结材料在不同环境下应保持良好的黏结强度。基于此,本文针对自主研发的环氧防水黏结剂,采用室内试验研究不同养护时间和不同环境条件对其黏结性能的影响,以期为其推广应用提供技术参考。

1 试验原材料与评价方法

1.1 自制环氧防水黏结剂的性能

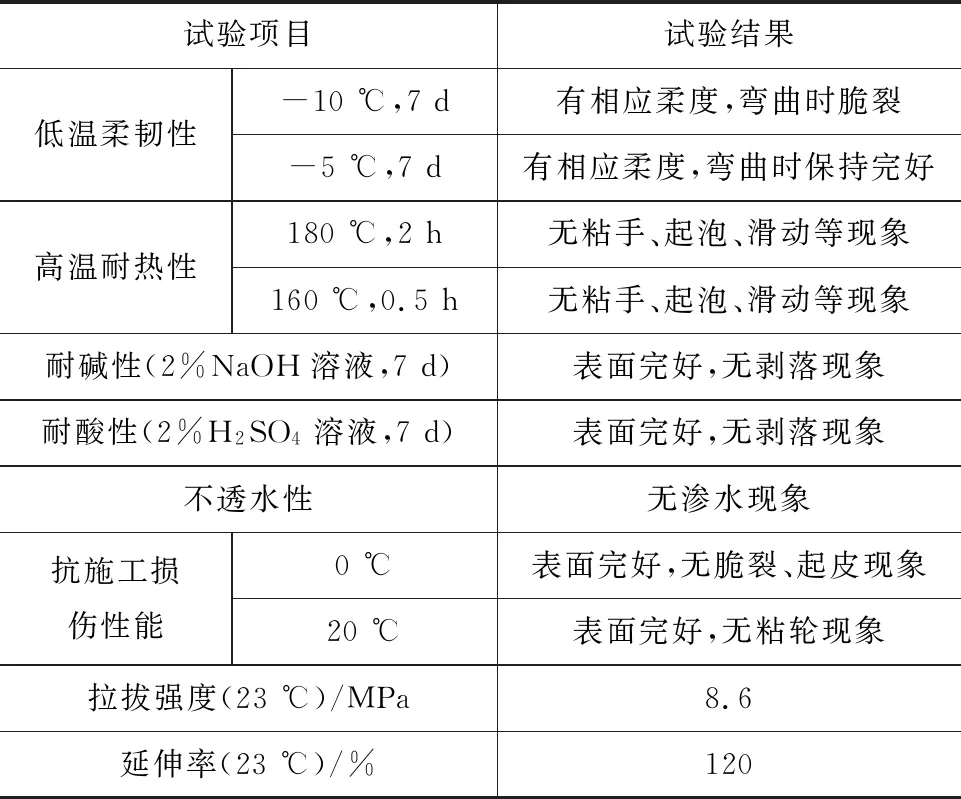

选择重庆市智翔铺道技术工程有限公司自主研发的环氧树脂防水黏结剂,由主剂和固化剂两部分组成,其固化后的技术指标如表1所示。可以看出,自制环氧防水黏结剂具有优异的拉伸性能、低温柔韧性、高温耐热性、耐酸碱性、不透水性及抗施工损伤性能,能够满足防水黏结层的施工和使用要求。

1.2 试验方法

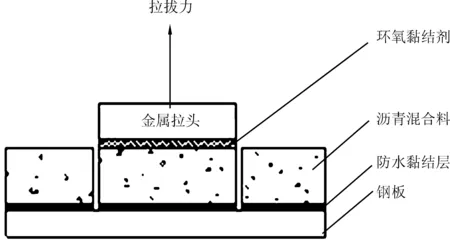

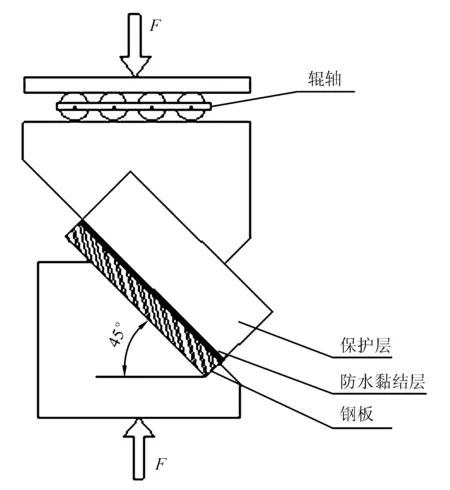

对于桥面铺装防水黏结层材料,黏结性能是最重要的性能之一。目前,桥面铺装防水黏结层材料的黏结性能主要通过室内拉拔试验和剪切试验来评价,即测试混凝土与钢板、混凝土与混凝土之间的黏结强度,即拉拔强度和剪切强度。其中,拉拔强度主要表征防水黏结层在垂直方向的黏结性能,剪切强度主要表征防水黏结层在水平方向的抗剪性能。拉拔和剪切试验的示意分别如图1、2所示。

表1 自制环氧防水黏结剂的技术指标检测结果

图1 拉拔试验示意

图2 剪切试验示意

准备若干块100 mm×100 mm的钢板,喷砂除锈,使其洁净度与粗糙度满足Sa2.5的要求。先在钢板上均匀地涂1层环氧富锌漆,再涂1层自制环氧防水黏结剂,随后用轮碾法加铺50 mm厚的环氧沥青混凝土EA10,在不同温度下养护不同的时间。养护完毕,将其放置在不同环境条件中保温4 h以上,通过万能试验机进行拉拔试验和剪切试验。为保证试验结果科学、有效,进行3组平行试验后取平均值。

2 养护时间对黏结性能的影响

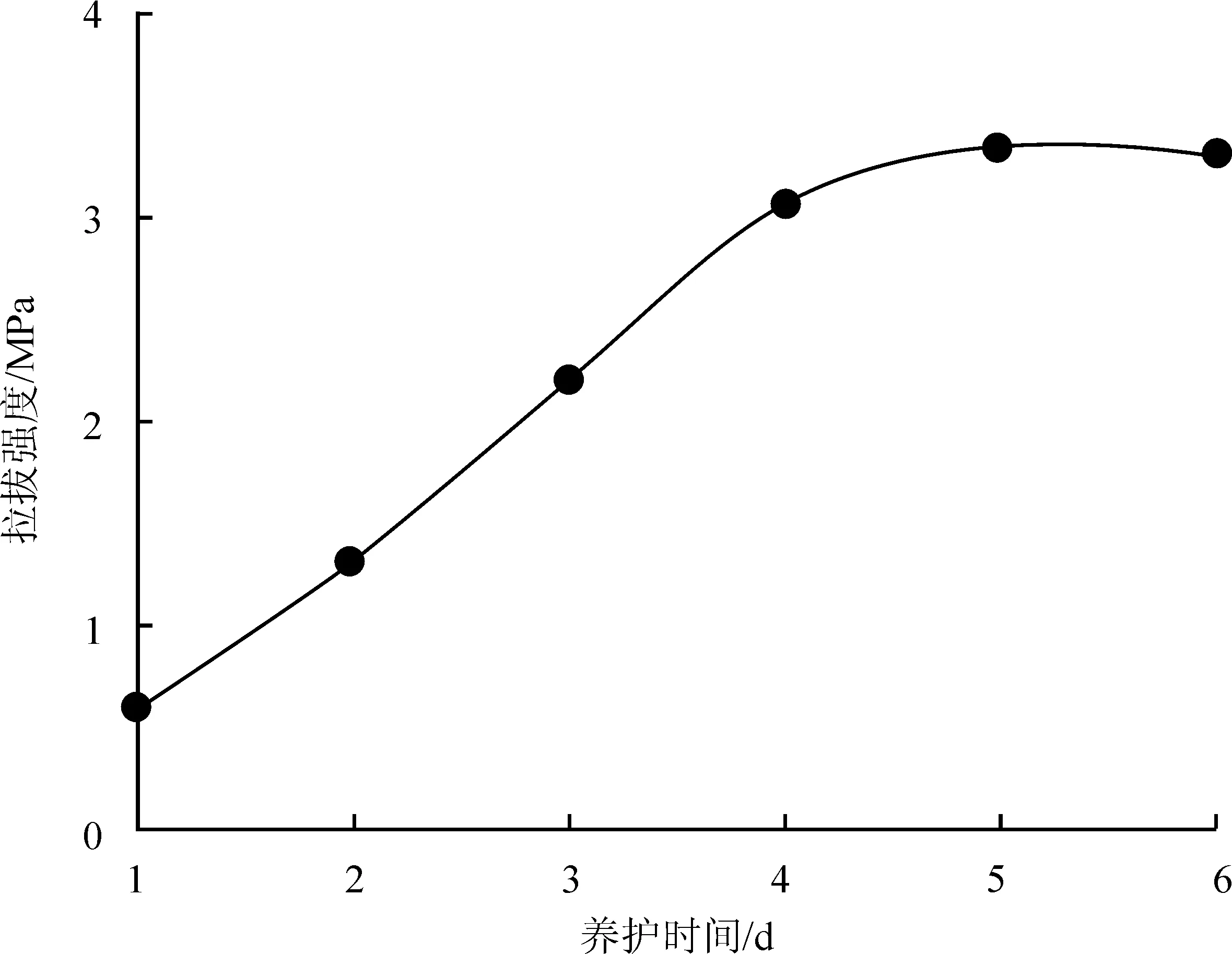

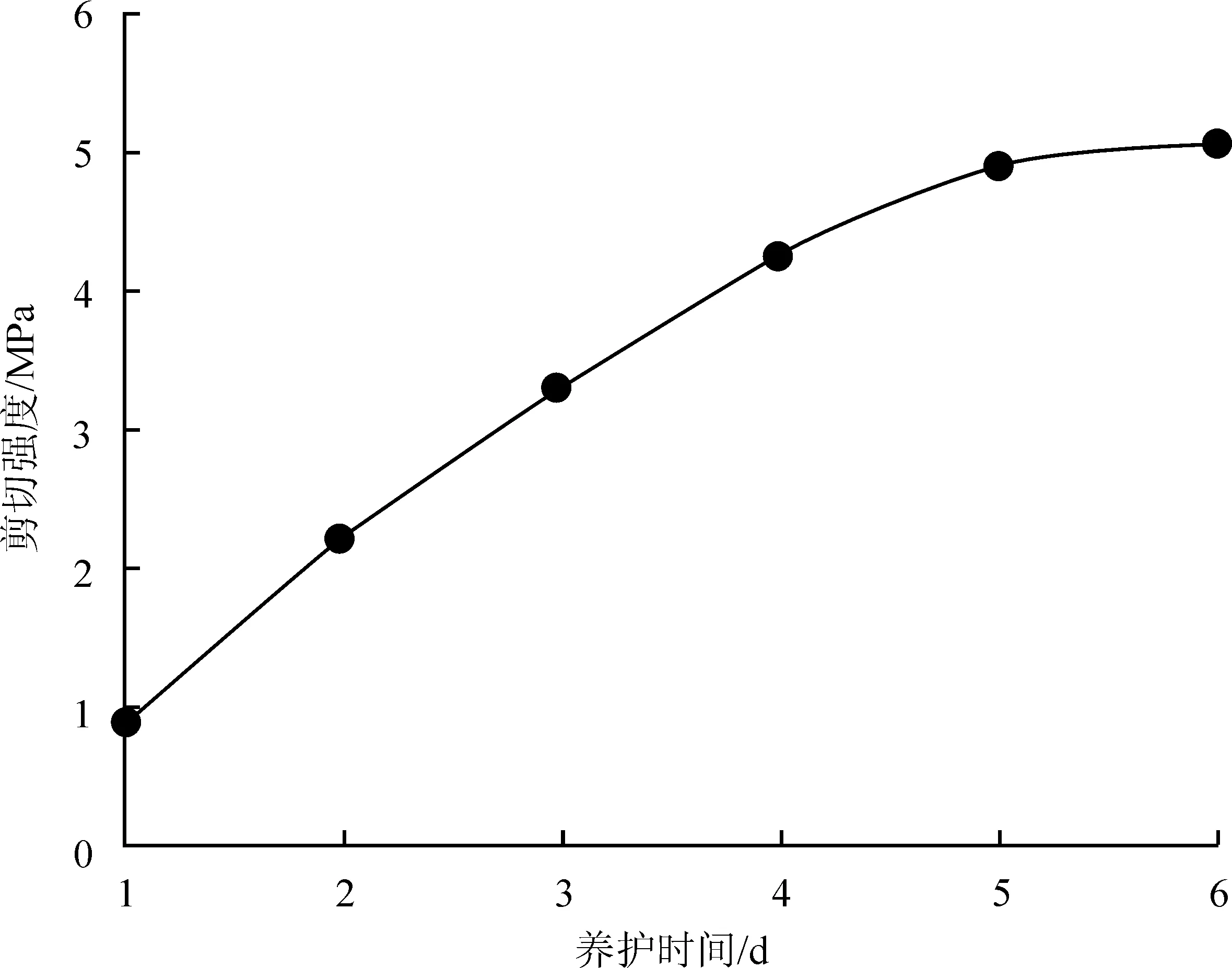

将试件在常温(25 ℃)下分别养护1、2、3、4、5、6 d,并在常温下进行拉拔试验和剪切试验,试验结果如图3、4所示。

图3 试验经过不同养护时间后的拉拔试验结果

图4 试验经过不同养护时间后的剪切试验结果

图3、4表明:试件的拉拔强度和剪切强度均随着养护时间的延长而增大,而后趋于稳定;在养护5 d后,试件的拉拔强度和剪切强度分别达到3.3 MPa和4.9 MPa,此时自制环氧防水黏结剂的组分充分反应,其黏结强度基本达到峰值;继续延长养护时间,试件的拉拔强度和剪切强度已趋于稳定,这是由于组分反应已经结束,黏结强度不会再随着养护时间的延长而增大。可以看出,自制环氧防水黏结剂具有优异的黏结性能,其适宜的常温养护时间为5 d。

3 环境条件对黏结性能的影响

3.1 养护温度的影响

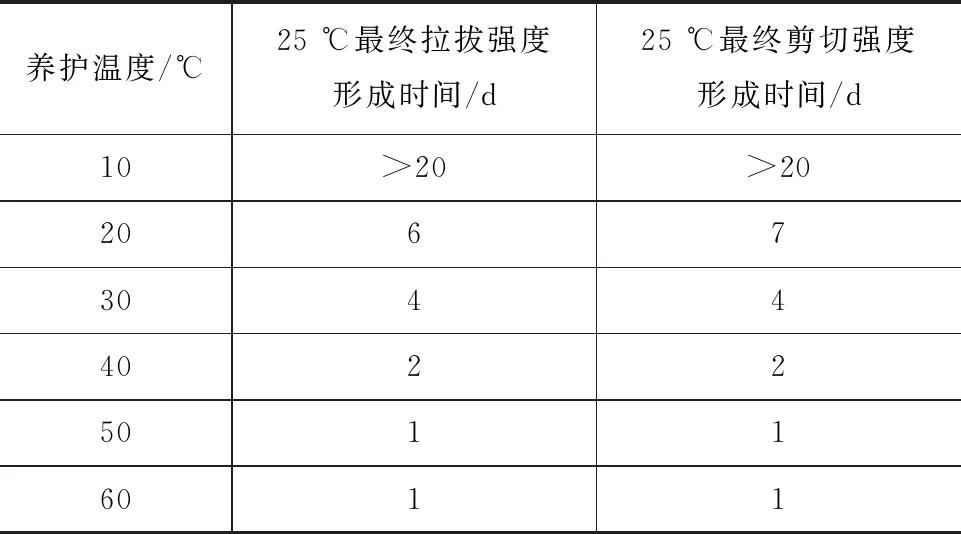

分别在10 ℃、20 ℃、30 ℃、40 ℃、50 ℃、60 ℃下养护试件,考察其形成最终拉拔强度(3.2±0.2)MPa和剪切强度(4.9±0.2)MPa的时间,试验结果如表2所示。

表2 不同养护温度下试件形成最终黏结强度所需的时间

从表2可以看出,随着养护温度的升高,自制环氧防水黏结剂形成最终黏结强度的时间逐渐缩短。一方面,养护温度越高,自制环氧防水黏结剂的组分反应越快速,形成最终黏结强度的时间越短;另一方面,养护温度过低,形成最终黏结强度所需的时间过长,不利于下一步施工及开放交通。因此,建议自制环氧防水黏结剂的养护温度高于10 ℃。

3.2 环境温度的影响

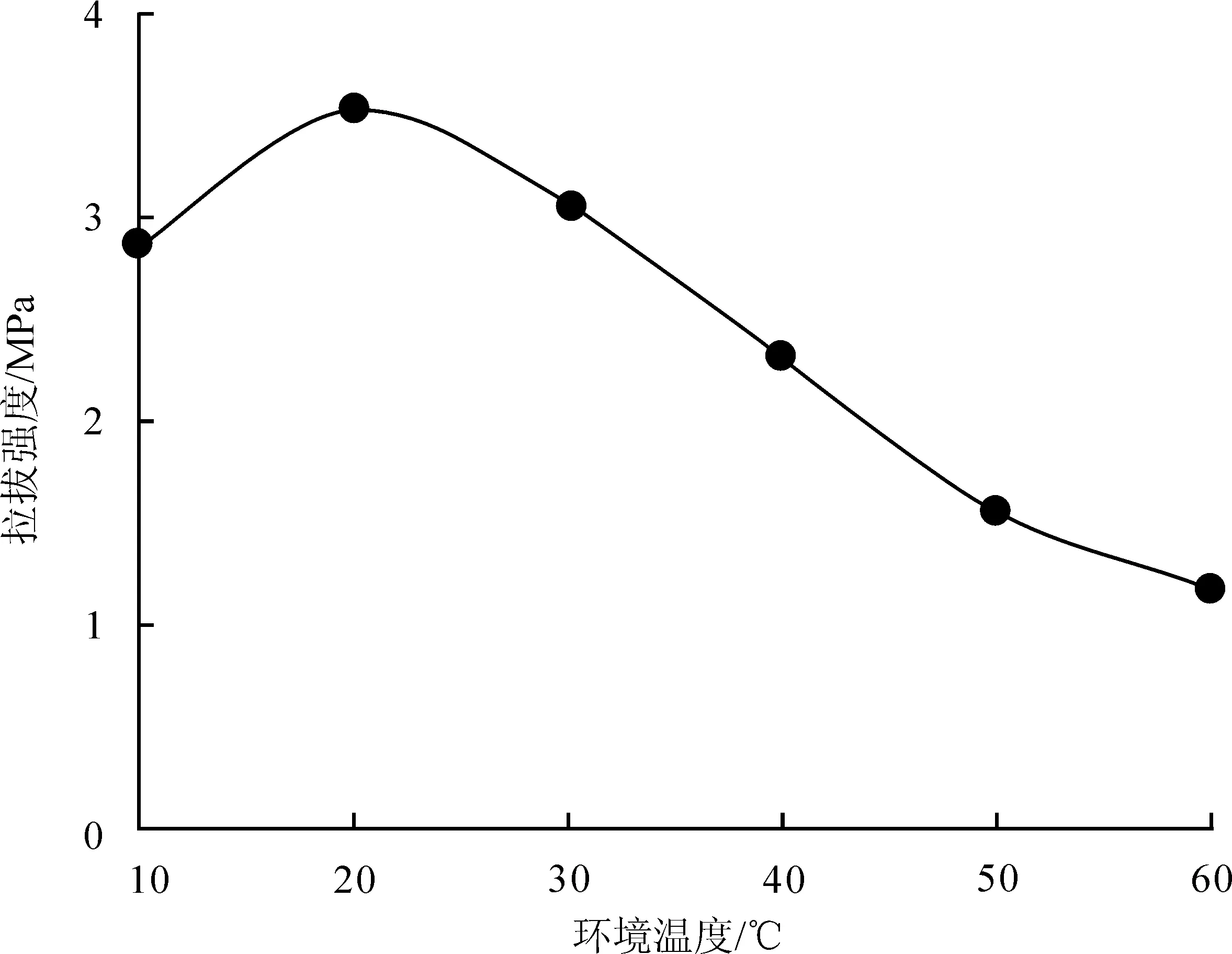

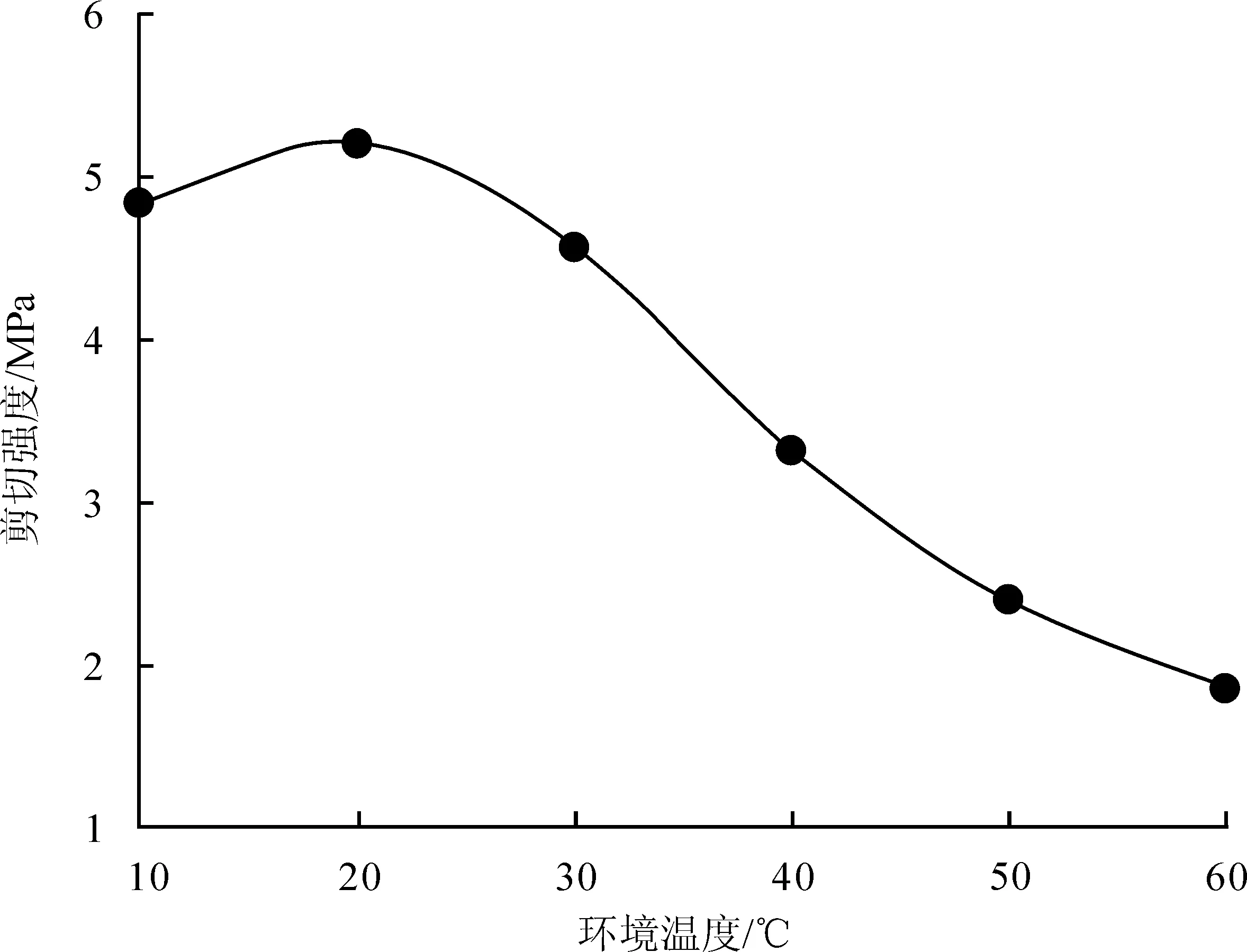

将完全固化的试件置于10 ℃、20 ℃、30 ℃、40 ℃、50 ℃和60 ℃下保温4 h以上,测试其拉拔强度和剪切强度,试验结果如图5、6所示。

图5 不同环境温度下试件的拉拔试验结果

图6 不同环境温度下试件的剪切试验结果

从图5、6可以看出,随着环境温度的升高,试件的拉拔强度和剪切强度先增大后减小。当环境温度为20 ℃时,自制环氧防水黏结剂的黏结强度最大,其拉拔强度和剪切强度分别达到3.5 MPa和5.2 MPa。自制环氧防水黏结剂在低温时会变脆,而在高温时则变软,这都将导致其黏结强度下降。在高温时节,钢桥面铺装层的温度会达到60 ℃,甚至更高,这就对防水黏结剂的黏结性能提出了苛刻的要求。自制环氧防水黏结剂在60 ℃下的拉拔强度和剪切强度都大于1 MPa,表明其在高温下具有比普通防水黏结材料更优异的黏结性能。

3.3 浸水及冻融的影响

为了模拟浸水对自制环氧防水黏结剂黏结性能的影响,把完全固化的试件分别置于10 ℃、25 ℃和60 ℃的恒温水浴中浸泡24 h、48 h和72 h,在常温下进行拉拔试验和剪切试验,试验结果如表3所示。

表3 浸水对自制环氧防水黏结剂黏结强度的影响

表3表明,自制环氧防水黏结剂浸水后,拉拔强度和剪切强度均略有下降,浸水时间长或温度过高、过低,其黏结强度残留率就小。整体来看,自制环氧防水黏结剂受浸水的影响较小。

为了模拟冻融对自制环氧防水黏结剂黏结性能的影响,以完全固化的试件置于25 ℃下水浴6 h、然后在-18 ℃下冰冻24 h为1个冻融循环,分别经过1、2、3、4个冻融循环后,在常温下进行拉拔试验和剪切试验,结果如表4所示。

表4 冻融对自制环氧防水黏结剂黏结强度的影响

由表4可知:冻融对自制环氧防水黏结剂的黏结强度有一定影响,冻融循环后,其拉拔强度和剪切强度都降低;4个冻融循环后,其拉拔强度残留率和剪切强度残留率依然可以达到80%以上,说明自制环氧防水黏结剂的黏结性能受冻融的影响并不显著。

4 自制环氧防水黏结剂的施工工艺

4.1 施工环境要求

(1)施工基面必须保持干燥、洁净、无异物、无油污、无灰尘。

(2)遇下雨、下雪或结露等天气时,严禁施工。

(3)基体温度必须高于露点3 ℃,同时大气相对湿度不得大于85%,环境温度需在10 ℃~50 ℃。

4.2 防水黏结层施工

4.2.1 施工准备

自制环氧防水黏结剂由主剂和固化剂组成,使用前按1∶1的质量比将主剂和固化剂倒入混合容器里,手持电动搅拌器搅拌30~60 s,让2种组分充分混合均匀。若主剂和固化剂的保管场所或施工现场的温度低于20 ℃,需将其加热到20 ℃~30 ℃后方可使用。

4.2.2 防水黏结层的施工

施工的方法有机械喷洒或人工使用滚筒毛刷涂布,用量为0.35~0.45 kg·m-2。必须严格按照标准距离均匀喷涂,以防多喷或漏喷。此外,为防止黏结剂在喷洒时飞散到喷洒范围以外,应适当设置挡板。在喷涂时,操作员应注意安全,穿戴好风镜、防尘面罩、围巾、橡胶手套及围裙等,保证皮肤不直接与外部空气接触。

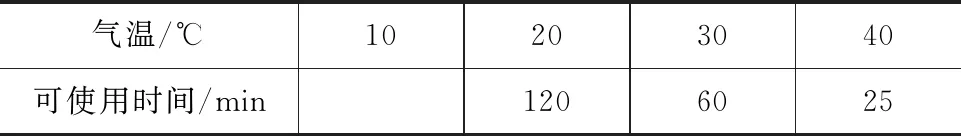

主剂和固化剂从混合到喷洒(涂抹)结束所需的时间必须控制在一定范围内(即可使用时间)。特别是夏季高温时,主剂和固化剂的液温可上升到30 ℃左右,此时必须在60 min内完成喷涂工作。自制环氧防水黏结剂的可使用时间如表5所示。此外,在主剂和固化剂的保管场所乃至喷涂现场,也应视情况进行一定的遮光处理,防止液温过度上升。

表5 不同气温下自制环氧防水黏结剂的可使用时间

4.3 防水黏结层养生

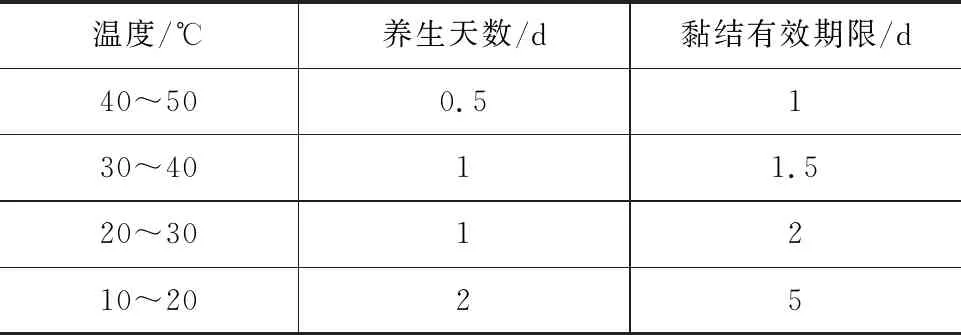

洒布后,需对防水黏结层进行养生,直到确定自制环氧防水黏结剂已达到所需的固化程度(即不粘手状态)。如果养生状态达到要求,按照常规施工方法摊铺混合料,否则需要继续养生。固化后的黏结剂会被刚摊铺的混合料熔化,通过碾压可使桥面板和下面层、上面层和下面层之间牢固地黏结。如果养生时间过长,会导致黏结力下降。在不同温度下,自制环氧防水黏结剂的养生天数不同,如表6所示。一旦超过有效期限,就需要重新喷涂黏结剂。如果施工过程或养生过程中可能出现下雨、降雪等天气,则必须停止施工。

表6 不同温度下自制环氧防水黏结剂的养生天数

5 结 语

本文考察了养护时间、养护温度及环境温度、浸水与冻融等环境条件对自制环氧防水黏结剂黏结性能的影响,并阐述了施工工艺,主要得到如下结论。

(1)养护时间对自制环氧防水黏结剂的黏结强度有重大影响,随着养护时间延长,其拉拔强度和剪切强度随之上升,在常温下固化5 d左右,自制环氧防水黏结剂的黏结强度达到最大;养护温度越高,其强度形成越快,建议养护温度高于10 ℃。

(2)当环境温度升高或降低时,自制环氧防水黏结剂的黏结性能将下降,20 ℃左右时表现出较高的黏结强度,其拉拔剪切强度分别达到3.53 MPa和5.23 MPa;浸水及冻融对其黏结性能的影响较小,这表明自制环氧防水黏结剂在外界环境的作用下依然能保持良好的黏结性能。

(3)需严格按规定的施工工艺做好防水黏结层的施工和养护,确保施工质量。

(4)下一步研究可考虑将自制环氧防水黏结剂的综合性能与日本的环氧黏层油、美国的环氧黏结剂进行对比,并系统地评价自制环氧防水黏结剂在钢桥面铺装组合结构中的黏结性能。