微晶玻璃结构材料的制备及相关增韧方法的研究进展*

张红霞 杨晓薇

(内蒙古科技大学理学院 内蒙古 包头 014010)

前言

微晶玻璃是微晶体和残余玻璃相共同组成的复相材料,其结构致密、介电损耗小、电绝缘性能优良、介电常数恒定,同时可通过配方设计使微晶玻璃具有光学、磁学、生物相容性等功能,进而可作为结构和功能材料获得广泛应用[1~3]。由于微晶玻璃属于脆性材料,低断裂韧性不利于该材料应用领域的拓宽,首先通过配方及热处理制度优化消除缺陷、提高微晶玻璃析晶程度或形成高长径比板条交错晶体,可提高微晶玻璃的断裂韧性。其次,多种增韧手段,包括表面强化增韧、纤维增韧、晶须增韧、稀土离子增韧、ZrO2增韧和自增韧等也可改善微晶玻璃的韧性[4~7]。笔者介绍了几种微晶玻璃增韧方法的研究进展,并就其中可能存在的问题进行了讨论。

1 微晶玻璃结构材料的制备

1.1 微晶玻璃的分类及其所用原料

微晶玻璃按照不同的分类标准有不同的分类方法。一般按制备原料分为纯化学试剂微晶玻璃和矿渣微晶玻璃;按基础玻璃组分分为硅酸盐、硼硅酸盐、铝硅酸盐、硼酸盐及磷酸盐微晶玻璃;按性能分为光学微晶玻璃、结构微晶玻璃、生物微晶玻璃等[8~9]。其中以纯化学试剂制备的微晶玻璃应用较为广泛,包括稀土掺杂的光致发光微晶玻璃、具有生物相容性及高力学特性的磷灰石或白榴石牙科微晶玻璃、具有切削加工特性的氟金云母微晶玻璃等[10]。以尾矿或废渣为主要原料制备得到的矿渣微晶玻璃一方面消耗了大量的工业固体废弃物,其具有的优越力学特性又可作为建筑装饰或工业用新型结构材料,从而现实了固体废弃物的清洁、高值、高效利用[11~13]。

1.2 制备工艺

熔融法是将配料在高温下熔融并经过退火、核化及晶化制备微晶玻璃的方法,可制备形状复杂、尺寸精确的制品。其中基础玻璃制备、受控晶化中的核化、晶化过程是决定熔融法制备微晶玻璃的关键步骤。烧结法基于玻璃粉末表面的形核作用,通过热处理实现粉末的致密化以及再结晶。相对于熔融法,其优点包括熔制时间短、所需温度低、不需晶核剂、易实现自动化生产等。溶胶-凝胶法以高化学活性组分的化合物为前驱体,原料在液相下经过水解及缩合反应形成溶胶,而后经过陈化形成凝胶,再经烧结固化得到试样。由于制备温度比传统方法大为降低,因而可制备出成分严格符合设计要求的微晶玻璃,同时材料的均匀性可以达到纳米级甚至分子级水平,其缺点包括生产成本高、周期长、凝胶在烧结过程中收缩较大,这样导致试样易变形。

2 微晶玻璃增韧方法

2.1 表面强化增韧

表面强化增韧微晶玻璃方法包括表面物理强化、表面离子交换强化、表面侵蚀强化以及表面涂层强化等方法[14~16],表面物理强化通过快速冷却产生表面热淬应力来实现,表面侵蚀强化通过酸液侵蚀去除表面裂纹层或钝化裂纹尖端来实现,而表面涂层强化则通过有机或有机-无机涂层钝化表面微裂纹来提高微晶玻璃韧性。其中表面离子交换强化由于实现简单且效果良好得到了广泛应用[17]。其原理是利用微晶玻璃表层的大离子半径的Na+、K+被小离子半径的Li+、Na+替换,导致表层微晶玻璃的热膨胀系数小于内部,从而在表面形成厚度可达100 μm的压应力层,微晶玻璃的弯曲强度可提高到230 MPa[18]。这种增韧方法存在的问题包括Li+交换产生的压应力偏小以及Li+对微晶玻璃表面存在腐蚀作用等,限制了该方法在工业中的使用。

2.2 纤维或晶须增韧

具有高长径比、高强度及高模量的C、SiC纤维或SiC、Si3N4等晶须的添加可极大地增加微晶玻璃的韧性,其原理与晶须或纤维的加入增加了裂纹的扩展通道有关,即晶须或纤维的拔出、脱粘和断裂可消耗断裂能或使裂纹扩展方向发生偏转,从而提高断裂韧性。郭景坤等以Li2O-Al2O3-SiO2和Li2O-MgO-CaO-Al2O3-SiO2系微晶玻璃为研究对象[19],由于C或SiC纤维热膨胀系数与微晶玻璃相近,通过C或SiC纤维增韧后其抗折强度和断裂韧性分别可达584 MPa以及16.5 MPa·m1/2,此外材料的化学稳定性、抗热震性、耐高温等性能也有所改善。Zhang等研究了添加莫来石晶须对牙科用铝硅酸锂微晶玻璃力学性能的影响规律[20],当莫来石晶须含量为10%时,其抗折强度和断裂韧性分别达到300 MPa及2.7 MPa·m1/2。结合目前研究结果,热压法还是制备纤维或晶须增韧微晶玻璃的主要方法,但该方法带来的纤维分散不均或纤维结团等问题可能会导致增韧效果不佳[21]。此外,如何调整工艺参数使纤维与微晶玻璃间形成以化学键为主的结合方式,从而提高其结合强度。

2.3 ZrO2增韧

ZrO2增韧微晶玻璃已有大量报道,其增韧方式包括诱导晶粒细化、应力诱发相变增韧、微裂纹增韧等。ZrO2在外力作用下相变引发的体积膨胀可阻止裂纹的扩散,同时材料热膨胀过程中引发的均匀分散且互不连通的微裂纹有助于断裂表面能的增加,达到增韧的效果。Huang等研究了二硅酸锂微晶玻璃中ZrO2增韧机理[22],相关增韧机制包括压缩应力增大、相变及桥接增韧,得到的微晶玻璃最高断裂韧性为3.5 MPa·m1/2。Li等研究了ZrO2掺杂对MgO-CaO-SiO2-P2O5-CaF2系生物活性微晶玻璃结构及性能的影响[23],结果表明,m-ZrO2对增加断裂韧性影响很小,t-ZrO2可以明显增强微晶玻璃的断裂韧性、抗折强度及显微硬度。其主要原因是外力作用下t-ZrO2相变为m-ZrO2时引起体积膨胀,从而吸收或耗散裂纹的能量,最终提高微晶玻璃的韧性。但同时需要注意,ZrO2的加入有可能提高微晶玻璃的熔制温度,这会增加微晶玻璃制备难度。此外如何提高ZrO2在微晶玻璃中的溶解度也是能否达到增韧效果的一个问题[24]。

2.4 自增韧

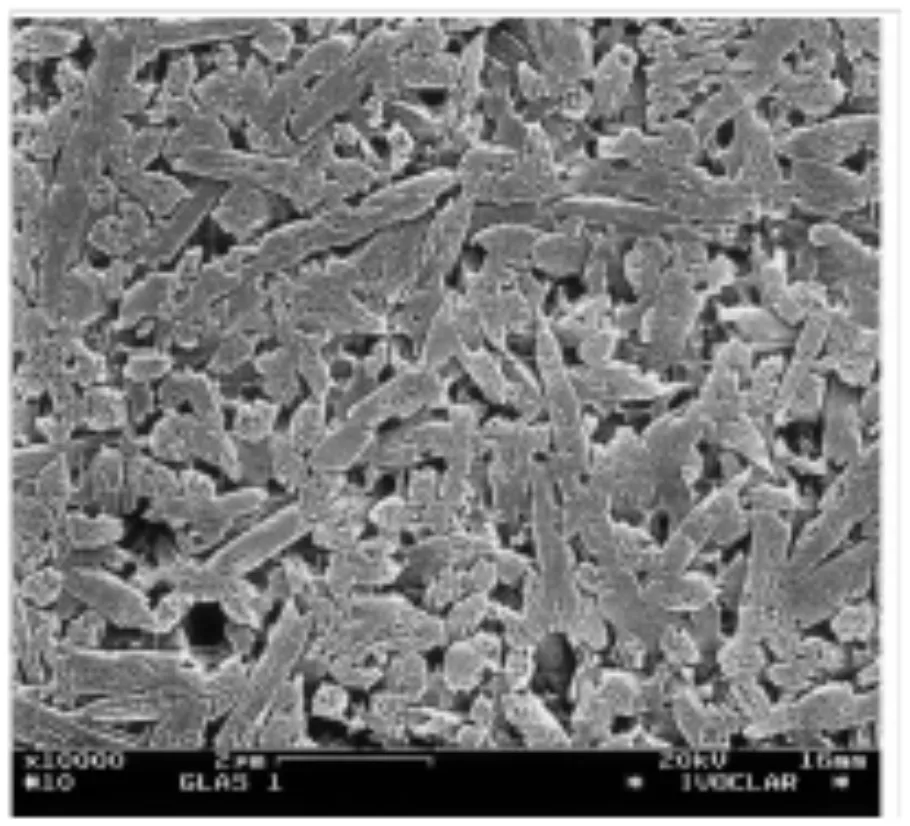

自增韧通常可通过优化热处理制度产生高长径比的晶体或者依靠原料本身产生长柱状晶体来产生裂纹桥接、偏转和晶粒拔出的增韧机制,这种方法比外加第二相增韧具有更好的两相间相容性和均匀性。Charitidis等利用静态显微技术研究了晶体形状及尺寸对微晶玻璃断裂模式的影响[25]。结果表明:具有一定长径比的板条交错晶体降低了裂纹绕过纤维或板条的沿晶断裂的发生几率,断裂类型为穿晶断裂时可提高微晶玻璃的韧性。Sascha等研究了P2O5对SiO2-LiO2-K2O-ZnO-P2O5系微晶玻璃显微结构及性能的影响[26],发现适量的P2O5可以促使主晶相硅酸二锂形成长度为1~5 μm、长径比为2~6的棒状晶体形态,如图1所示。这种在微晶玻璃中随机排列的棒状晶体可使微晶玻璃的机械强度增大到440 MPa。Rozenstrauha等的研究结果表明,原料中的板状氧化铝有利于微晶玻璃中形成长柱形辉石晶体,其断裂强度可增大到97 MPa[27]。相比于纤维或晶须增韧,自增韧方法可极大地降低成本、保持较好的界面结合度,但如何调节恰当的工艺参数促进自增韧相的形成是难点和关键所在[28]。

图1 具有长柱型晶体形态的微晶玻璃扫描电镜图

Fig.1SEM image of the glass-ceramic with rod-shaped crystals

2.5 热压成形增韧

热压成形方法是通过对晶化后的微晶玻璃进行热压形变处理,从而制备出具有择优取向的微晶玻璃材料,其力学性能的提高与热压后微晶玻璃中晶体定向排列有关。热压成形增韧在云母微晶玻璃的制备中得到广泛使用[29]。其原理是热压过程中玻璃相的粘性流动促使晶相择优取向并沿垂直于受压方向分布,则云母晶体沿垂直压制方向排列成线状且其径厚比较高,所以在垂直于压制方向的维氏硬度和断裂韧性等值远大于平行压制方向[30]。热压成形同时可促使微晶玻璃结构更为致密、气孔率降低、晶相与玻璃相结合更牢固[31]。但热压成形增韧由于对设备和工艺条件要求较高,目前在实际生产中普及度不高。

2.6 稀土元素增韧

微晶玻璃内稀土离子具有的高电场特性可致密化玻璃网络结构,或在微晶玻璃中诱导产生聚集体,进而提高微晶玻璃的韧性。Wang等的研究结果表明,氧化镧含量的增加有助于微晶玻璃结构的均匀化[32]。罗志伟等利用传统熔体冷却法制得掺稀土La2O3的SiO2-Li2O-K2O-B2O3系微晶玻璃,其最大断裂韧性达到3.34 MPa·m1/2[33]。La2O3增韧微晶玻璃的作用机理类似纤维增韧或者晶须增韧,即La2O3有助于纤维状的聚集体的产生。迟玉山等研究了La2O3在MgO-Al2O3-SiO2-TiO2微晶玻璃中的作用机理[34]。结果表明,随着La2O3含量的增加,金红石晶粒尺寸增大,而高长径比的金红石晶体随机分布在微晶玻璃中,能够起到类似纤维增韧或晶须增韧的作用。Garai等研究了CeO2、Nd2O3、Sm2O3以及Gd2O3掺杂对云母微晶玻璃性能的影响。结果表明,云母微晶玻璃的显微硬度从未掺杂稀土的4.64 GPa提高到5.27~5.61 GPa,显微硬度的变化与稀土引入所导致的微晶玻璃结构更为致密有直接关系[35]。与以上研究不同,Zhang等以白云鄂博尾矿为主要原料制备得到了尾矿微晶玻璃,研究了白云鄂博尾矿中共生的稀土氧化物对微晶玻璃结构及性能的影响[36]。结果表明,稀土氧化物主要存在于玻璃相中,虽然稀土氧化物不会改变微晶玻璃的主晶相,但其高电场特性可在玻璃相中形成元素聚集体,从而起到致密化玻璃网络的作用,微晶玻璃的综合物化特性得到提高。这一研究也为含稀土尾矿/矿渣制备高性能微晶玻璃提供了理论指导。

3 微晶玻璃增韧的微观机理研究

微晶玻璃断裂韧性的研究可直接通过观测裂纹扩展行为来进行具体表征。增韧的本质应使裂纹偏转、裂纹弯曲和俘获、裂纹桥接,从而避免快速断裂模式的发生。晶体的形态、微晶玻璃内应力以及玻璃相等均对裂纹扩展产生明显影响,从而影响微晶玻璃的韧性。一般情况下,晶相间性能较低的玻璃相是裂纹扩展的主要通道[37],而存在于晶体和玻璃间的热失配残余应力是影响微裂纹增大的一个重要因素[38],这些应力主要是由热膨胀系数之间的差异引起,当晶体的热膨胀低于玻璃时,裂纹就穿过晶粒;而晶体的膨胀系数高于玻璃时,晶体会对周围的玻璃相产生压应力,促成裂纹沿晶粒间扩展。李要辉等研究了硅碱钙石微晶玻璃的析晶特性及其增韧机理。结果表明,硅碱钙石晶体与玻璃相之间存在的残余应力,有利于缓解裂纹应力集中以及增加裂纹扩展能[39]。在二硅酸锂微晶玻璃制备中,冷却过程中Li2Si2O5晶体较高的热膨胀系数会对临近玻璃相产生压应力,这种压应力有助于增强力学性能较低的玻璃相对裂纹的抵抗力,从而提高微晶玻璃的韧性[40~41]。Apel等研究了维氏压痕下焦硅酸锂、白榴石以及磷灰石微晶玻璃的裂纹扩展机理[42]。结果表明,3种微晶玻璃的裂纹扩展机理互不相同。焦硅酸锂微晶玻璃表现为沿晶裂纹扩展,互锁结构的高强度焦硅酸锂晶体使裂纹只能沿玻璃相延伸。白榴石微晶玻璃由于存在晶相和玻璃相间的压应力,裂纹扩展同时沿晶相和玻璃相进行(穿晶裂纹扩展)。磷灰石微晶玻璃中压应力增韧作用非常有限,其增韧主要由纳米级晶体颗粒在裂纹扩展过程中被拉出时消耗能量来贡献。在稀土增韧微晶玻璃的研究中,Abdoli等研究了La2O3及Y2O3掺杂后微晶玻璃裂纹扩展情况[43],如图2所示。Y2O3掺杂微晶玻璃裂纹沿压痕棱角呈现平直辐射状扩展,而在La2O3掺杂微晶玻璃中则有所不同。其原因与不同稀土所导致的微晶玻璃析晶度不同有关。La2O3掺杂后微晶玻璃具有高的刚度、硬度及断裂韧性,其原因与La掺杂后析晶所导致的面内增韧机制有关。

(a)白榴石微晶玻璃 (b)焦硅酸锂微晶玻璃 (b)磷灰石微晶玻璃

图2三种微晶玻璃裂纹扩展机制

Fig.2Crack propagation mechanism of glass-ceramics

4 结语

微晶玻璃在作为结构材料使用时,其韧性是影响材料最终使用效果的重要因素。影响韧性的因素可简单概括为原料组成和热处理制度。其中原料组成对韧性的影响是通过改变晶体种类及晶体形态实现,高长径比的晶体形态可显著增加断裂韧性值[44~46]。原料中高场强元素通过增加玻璃网络结构的完整性或致密性、减少非桥氧数量可增加断裂韧性[47]。此外,由于热处理制度也可明显地改变微晶玻璃的晶体形态及形貌,因而对微晶玻璃的韧性也有显著影响[48~49]。如果想对微晶玻璃的韧性有深入理解,建立外力作用下裂纹的产生、扩展及受阻模型至关重要[50~51]。