基于视频监控的输送机调速控制系统在郭庄煤矿的应用

于 浩

(山西潞安郭庄煤业有限责任公司,山西 长治 046100)

郭庄煤矿3-2煤大巷所配置的带式输送机长度为7800m,主要用于承接不同井口处所输送的煤炭,理论上的最大输送量约为1200t/h,输送机运行时的额定带速为3.5m/s。在实际运行过程中由于不同井口处的出煤量不一致,导致不同时刻输送带上的煤量存在着较大的差异,使输送带在轻载状态下运行时会耗费大量的电能,严重影响了郭庄煤矿的整体经济效益。因此专门针对该缺陷,利用视频监控系统实现对输送带上煤炭量的模糊判断,根据判定结果实时调整输送的运行速度,很好地解决了传统恒速控制导致的电能损失大的难题,提升了输送机系统运行的经济性。

1 基于视频监控的输送机调速控制原理

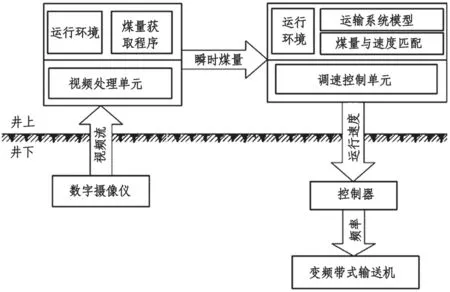

该视频监控调速控制系统主要由视频监控单元、视频图像处理单元[1]、带速调控单元以及执行单元构成。视频监控单元主要用于对运动中的输送带上的煤量分布状况进行动态监测。图像处理单元主要是用于对监控图像进行识别和处理,对某个时间点输送带上的运煤量进行判断。带速调控单元主要是根据输送带上的煤量自动对输送机系统的运行速度进行调节,其调节主要是依据所建立的输送机系统的拓扑结构模型,该模型将输送带长度、输送带上的煤量分布、各点位的煤量分布状况进行有机整合,能够使不同的煤炭运量自动匹配相应的输送带转速[2]。带速调控单元主要是根据系统所发出的调速信号改变输送机带速控制系统的变频器的工作频率来实现对输送带运行速度的调节,为了确保对煤矿井下煤炭输送量监控的准确性,在该输送机系统中,采用了数字式高清摄像机。郭庄煤矿基于视频监控的输送机调速控制系统的调速控制原理如图1所示。

图1 基于视频监控的输送机调速控制系统工作原理

2 视频监控中煤量识别系统的应用

郭庄煤矿在该基于视频监控的带式输送机自动调速控制系统中,调速控制的准确性主要取决于对输送带上煤量识别的精确性。该系统中的煤量识别主要是依据PLC视频图像处理技术对监测到的图像先进行预处理,然后识别出感兴趣的重点监控区域,并对该区域内的煤流特征进行提取、图像分割[3],然后将获得的煤流区域的面积和感兴趣区域的面积进行对比,进而判断出系统瞬时的煤量情况。

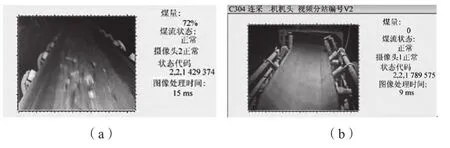

该煤量识别系统在郭庄煤矿应用中表现出了极高的煤量识别率,在101输送带机尾和连采二机机头位置处,视频监控煤量识别系统对输送带上煤量的判断结果如图2所示。

图2 井下不同区域视频监控煤量识别结果

由实际应用结果可知,在101输送带机尾的采煤监控点处,系统对监控图像的处理时间约为15ms,此时在输送带上的煤量为满载情况下的72%,而在另外的连采二队监测点上,输送带上的煤量为零,其和实际状态一致,且在处理过程中监控系统对图像的识别时间平均约为12ms,表现出了极高的敏捷性,能够满足对输送带上煤量实时监测、快速判断的要求。

3 调速控制系统的调速控制流程

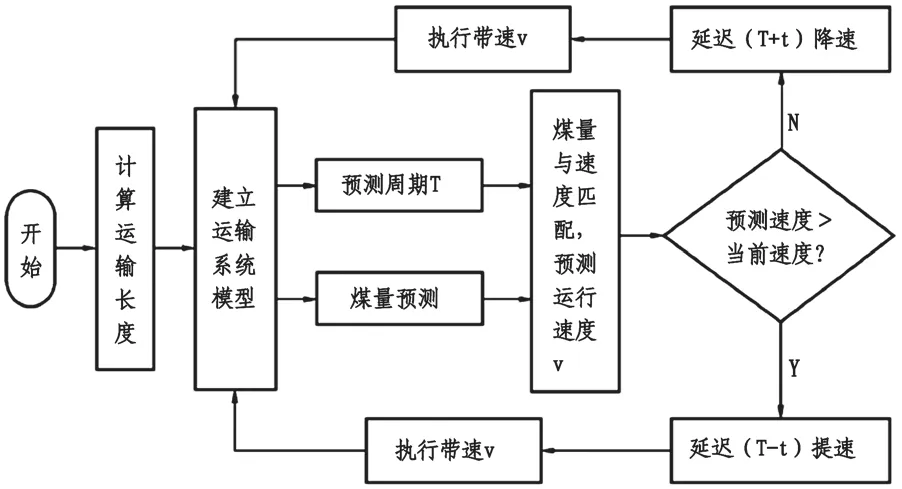

在调速控制系统,系统首先根据各个输送带的长度和理论运行速度等建立其拓扑结构模型[4],对系统运行过程中的匹配速度进行实时预测控制,根据所判定的输送机系统的煤炭的运量,确定该分支上煤炭到达总的输送机的实际运量,系统还将根据达到下游的输送机上的煤炭的瞬时量和煤流分布情况自动地计算出与之配合的输送带的预测速度v。如果系统所预测的带速要大于目前的运行速度则系统就需要在煤炭还没有到达下一个输送机之前的t时刻进行加速,进而满足输送机系统稳定运行的需求,其联合调速控制系统的调速控制原理如图3所示。

图3 联合调速控制流程

4 联合调速系统的节能效果分析

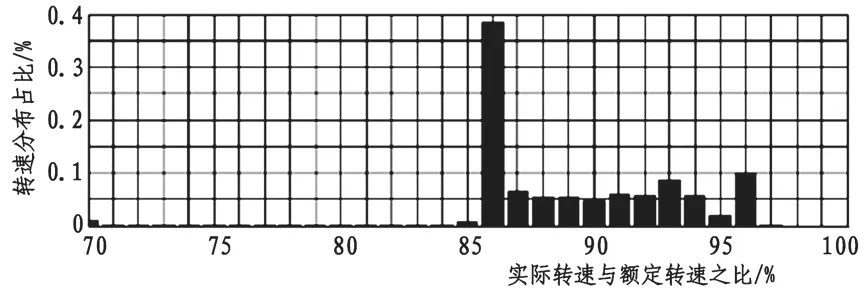

根据该基于视频监控的带式输送机调速控制系统在郭庄煤矿的应用情况,对2019年3月16日至17日输送带运行过程中的煤量变化和调速电机的转动情况进行统计,结果如图4所示。

图4 郭庄煤矿带式输送机瞬时煤量及转速变化直方图

由统计结果可知,在基于视频监控的输送机调速控制系统的作用下,输送机系统工作时的平均转速仅为额定运行速度的87.2%,其中输送机以正常转速的85.6%运行的时间占据了总运行时间的43%,显著降低了输送机系统在运行时的带速。

根据郭庄煤矿的实际统计,该输送机系统运行时的能耗占据了系统运行能耗的37%。该基于视频监控的输送机调速控制系统投入运行以来,运行速度降低了约12.8%,能耗降低了约11.6%,每年节约电费约为783万元,极大地提升了郭庄煤矿输送机系统运行的经济性。

5 结论

本文通过对郭庄煤矿基于视频监控的带式输送机调速控制系统结构、工作原理及实际影响效果的分析,结果表明:

(1)该视频监控调速控制系统主要由视频监控单元、视频图像处理单元、带速调控单元以及执行单元构成。煤量识别主要是依据PLC视频图像处理技术对监测到的图像先进行预处理,然后识别出感兴趣的重点监控区域,并对该区域内的煤流特征进行提取、图像分割。

(2)监控系统对图像的识别时间平均约为12ms,表现出了极高的敏捷性,能够满足对输送带上煤量实时监测、快速判断的要求。

(3)该基于视频监控的输送机调速控制系统投入运行以来,运行速度降低了约12.8%,能耗降低了约11.6%,每年节约电费约为783万元,极大地提升了郭庄煤矿输送机系统运行的经济性。