页岩气深井取芯钻进技术实践

张子彬

(安徽省煤田地质局第三勘探队,安徽 宿州 234000)

当前,传统的煤田地勘单位正面临着产业转型发展的任务,需要立足于煤炭资源勘查主业,逐步向能源地质勘查如煤层气、页岩气等非常规能源勘查领域扩展业务。近年来越来越多的煤田地勘单位开展了一些煤层气、页岩气调查井的钻井工程实践,并获得成功。这些钻井工程不仅口径大、井深结构复杂而且勘探深度也大大加深,较之以往煤炭勘查工程施工难度大大提高。以往的煤炭资源勘探工程最大深度仅在1500m左右,而由于我国页岩气赋存的独特条件,其勘探目标层系普遍埋藏较深,多在2000m以深。对于这些超2000m深的钻井工程,有必要对钻探工艺及参数进行探讨和总结。

1 项目概况

皖旗地1井为页岩气调查参数井,钻井工程位于安徽省马鞍山市含山县环峰镇境内,地处下扬子陆块沿江坳陷巢含褶皱带构造位置,位于巢含褶皱带的梅山背斜构造部位上。设计目的层为志留系高家边组、奥陶系五峰组,完钻层位为奥陶系宝塔组,井深超过2000m。本井钻井取芯进尺约80m,要求取目的层志留系高家边组下段、奥陶系五峰组。

2 井身结构方案

一开:311.2mm钻头钻入高家边组中段上部,井深约1000m,下244.5mm套管固井,封固坟头组-高家边组中部上部。

二开:215.9mm钻头钻至完钻井深,中途根据显示情况进行取芯作业,钻穿汤头组进入宝塔组灰岩50m后完钻。

3 主要钻井设备选型

本井设计钻深2000m,依据钻机负荷的选择原则、井控配套的要求,同时考虑到井深的不确定性,设计选择TSJ重型3000型钻机。

4 各开次钻具组合

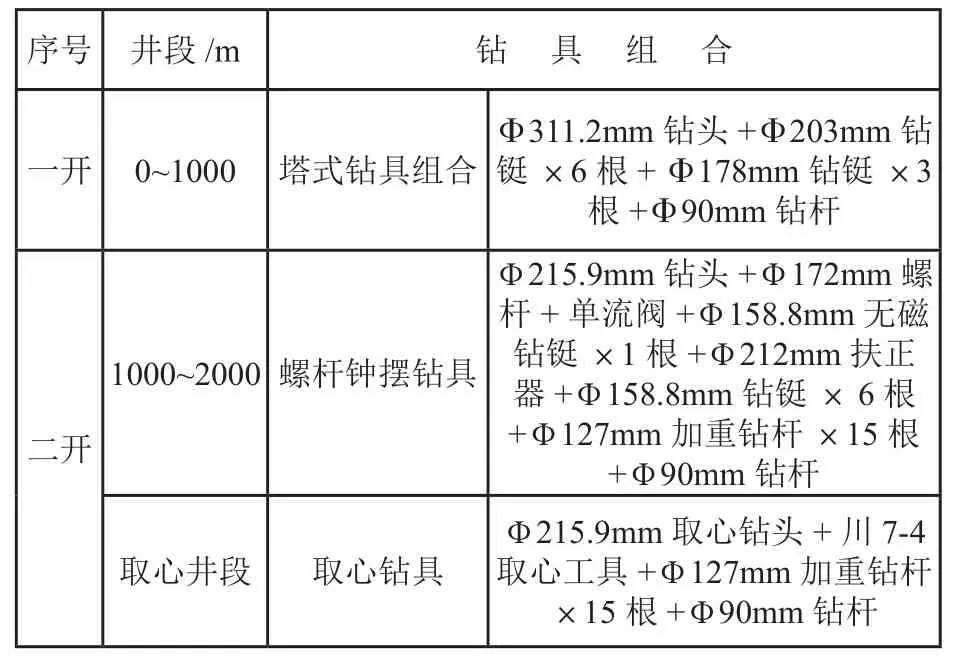

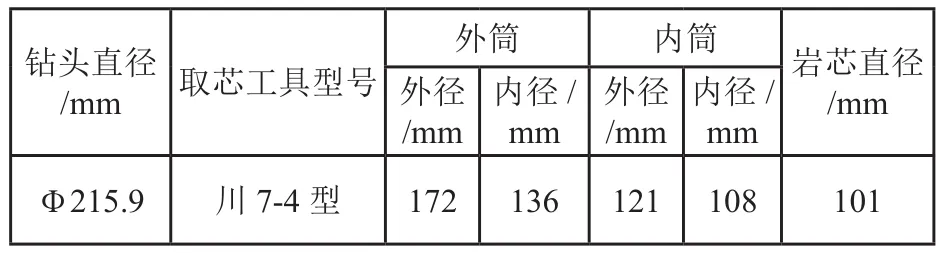

各开次钻具组合见表1。其中取芯钻进时钻具参数见表2。

表1 钻具组合表

表2 取芯参数表

取芯钻进参数:钻压40~60kN,转速60~80 r/min,排量16~22 L/s。先单筒试取芯,若收获率较高,为缩短周期,后续采用双筒取芯工艺。对极硬地层,取芯采用孕镶金刚石钻头。

5 取芯钻进工艺流程及参数

取芯前保证井底畅通无落物,调试好取芯器,保证悬挂轴承旋转灵活,减少钻进时产生离心力,防止离心力过大使岩芯破碎造成堵芯。

(1)下钻技术措施

下钻时取芯筒外筒按规定紧扣,切勿咬扁筒身,下放钻具要平稳,遇阻不得强行下钻,更不得墩、窜,不得用取芯钻头长井段划眼强下,下钻到距井底一个单根时接方钻杆充分循环洗井液。下钻具至孔底1m处减速下放,在保证钻头不接触井底的情况下,上下活动钻具或转动钻具,并开泵循环钻井液2周,充分冲洗取芯器内筒,清洁井底沉沙或坍塌物,转动钻具的同时下放钻具,严禁猛烈反转,防止倒开安全接头,校对悬重后卸开主动钻杆,投球(Φ31.7mm),合车,3-5min后开泵循环钻井液,钢球堵住取芯器内管水眼,使钻井液从取芯器内外管间环状间隙流过,如孔内残留岩芯超过0.5m,应专门打捞。

(2)取芯技术措施

树芯:缓慢下放钻具,让钻头接触井底,采用低转速(40~60r/min),低排量(10~15L/S)、轻钻压(5~10kN)钻进0.2~0.3m。

取芯钻进:送钻均与,增加钻压要缓慢,钻进8.50m左右,实钻中必须根据地层情况随时调整钻压,尽可能做到连续钻进,不上提钻具,做到不溜钻、不顿钻,不停泵,不停转盘。实钻中必须注意泵压变化,发现变化要及时分析处理。每钻进0.5m记录一次钻时,如钻时突然变慢要及时分析原因并妥善处理,如遇泵压突然增高,不能恢复到正常范围应立即上钻检查取芯器内外筒,钻时较快时应适当减压,否则造成岩芯无法顺利进入取芯器内筒。

割芯:加压至80~90kN,迅速上提0.1~0.2m,转速减至50 r/min,排量不变,转动3~5min磨芯,然后缓慢上提割芯。(软地层停泵增加钻压10kN,钻进2~4min上提割芯)若悬重不增加或增加后又下降, 则上提钻具 2~3m,慢慢下放到井底,如无遇阻显示则表明割心成功,可以起钻。若上提悬重增加 100kN 以上仍不下降,则说明岩心未拔断,此时可在岩心受拉力的情况下启动转盘割心,若仍不行可上提 200~300kN 采取拉力割心方式拔断岩心。若以上措施仍无效则可再钻进0.1~0.2m后,按上述要求进行割心。

仔细观察取出的岩芯直径,如岩芯直径过细或过粗,说明卡簧内径与钻头内径不匹配,必须进行调整,卡簧内径比钻头内径小3~5mm。

(3)上钻技术措施

关泵上钻,上钻要操作平稳,不猛刹、猛放、猛墩,不能用钻盘转动钻具,防止钻具剧烈摆动,不能用锤敲击,防止岩芯脱落,起钻过程中要及时向井内灌钻井液。钻具提至井口卸方钻杆时,应锁住转盘,保证井下钻具不转动。

(4)合理选择钻进参数

钻进参数:本孔在1305~1322m处取芯钻进,根据实钻总结钻压40~60kN、排量20~25L/S、转速50~60r/ min最佳,1945~1991m、2045~2058m处取芯钻进钻压控制在50-60kN、排量18~20L/S、转速50~75r/m最佳。本孔在2044.57~2052.50m取芯钻进时,钻压控制在60kN,转速75r/min,排量20 L/S,钻时30min/m,增加钻压至80kN时,进尺缓慢,钻时70min/m。实钻中钻压过大,钻时反而增大;转速过快,易造成岩石机械破碎,排量过大时钻进泥页岩及破碎地层时,造成岩芯收获率降低。

软岩层:钻压10~20kN,排量10~20L/S,转速40~60r/min,卡箍底部与钻头内腔台肩间隙为10~12mm;

硬岩层:钻压50~60kN,排量20~30L/S,转速60~80r/min,卡箍底部与钻头内腔台肩间隙为15~20mm;

破碎地层:钻压20~30kN,排量10~15L/S,转速35~50r/min,卡箍底部与钻头内腔台肩间隙为10mm。

(5)钻井液性能钻井液应具有良好的润滑性、抑制性和携带岩屑性能,具有低密度、低粘度、低含砂量、低失水量、适当的切力。本孔在取芯钻进井段采用水基低固相聚合物钻井液,钻井液密度1.07~1.10g/cm3,粘度29~30S,含砂量0.1~0.2%,失水3.9~4.1ml,终切力5.5~9.2Pa。

6 取芯结果

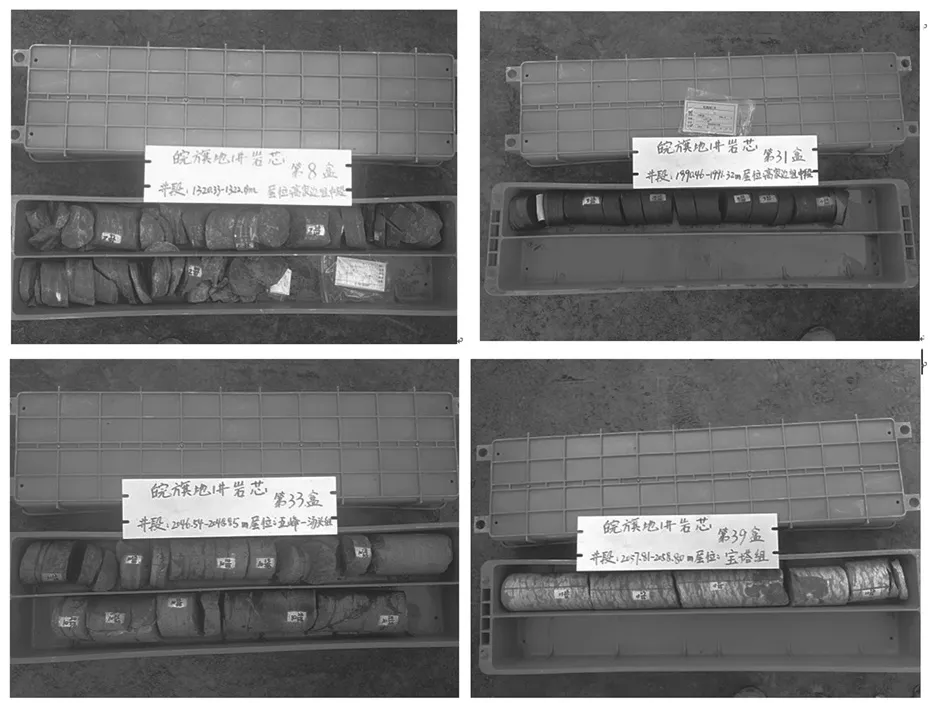

本井在井深1305.68m~1322.1m(高加边组中段),1945.00m~1991.30m(高加边组中段),2044.57m~2058.80m(奥陶系五峰组-滩头组-宝塔组)三段分别进行了取芯钻探(见图1),取芯率分别达到98.54%、91.96%、92.62%,超过设计要求取芯率标准。

7 结论

本工程根据钻井设计要求,合理选择钻机型号及各种钻具组合,通过现场精心组织安排施工,特别是在取芯钻进过程中科学选择取芯钻进工艺流程及参数,最终成功完成深井取芯钻进,提高了工作效率。原本合同工期125d,实际仅用93d完成钻井任务,最终井深2081.68m,圆满完成了设计要求的各项指标,为页岩地层深井钻探工作积累了宝贵经验,对于今后类似工程具有实际指导意义。

图1 取芯段岩芯照片