低温再热器入口管道线状偏离机理分析

王军民,邓玲惠,吴晓俊,武彦飞,陈盛广,程勇明

低温再热器入口管道线状偏离机理分析

王军民,邓玲惠,吴晓俊,武彦飞,陈盛广,程勇明

(西安热工研究院有限公司,陕西 西安 710054)

某新建300 MW火力发电机组短时试运行后,低温再热器入口管道发生大范围线状偏离,支吊架存在严重压死、过载等现象。为探究引起管道发生线状偏离的机理,本文通过对实际安装的恒力支吊架进行载荷测试试验,得到恒力支吊架存在较大的载荷偏差度及恒定度;通过管道静力模拟计算,得到试运行后管道垂直方向的线状偏离与实测基本吻合,在此状态下管道一次应力超标、端点推力及推力矩急剧增大。分析认为,引起动力管道发生线状偏离的因素较多,其中恒力支吊架载荷偏差度及恒定度过大造成支吊架输出载荷与管道自重不匹配是最关键因素。恒力支吊架的结构特点决定了其无法在冷、热态时保持输出载荷绝对恒定,建议在动力管道设计中要尽可能优化管道支吊方式,并在支吊架采购及日常维护中加强管理与监督。

低温再热器;动力管道;线状偏离;恒力支吊架;支吊方式;应力分析;载荷

动力管道一般由多个管道元件组成,要实现安全、经济地长周期运行,必须从设计、制造、安装、应用等环节进行把控,缺一不可[1]。作为火力发电厂输送汽水两相介质的特种设备,动力管道的安全性至关重要,必须按照相关规范、标准进行设计,这是保证其安全运行的首要条件[2]。在不同状态下,动力管道管线形状也不相同,称为不同的状态线,管道偏离设计状态线称为线状偏离。在机组投产后要尽可能保证动力管道空间位置接近设计的冷态线与热态线,任何大的线状偏离都可能带来严重后果。

动力管道发生线状偏离的系统性报道较少,Ghaffar M H A等[3-4]研究了在瞬态条件下,管道会发生剧烈的偏转,并在管道中产生较大的应力,导致管道系统失效;康豫军等[5]研究了恒力吊架载荷离差对管系热位移的影响;吴晓俊等[6]研究了储水箱溢流管道膨胀受限,是由于管道支吊架载荷设计错误所致;王军民等[7]研究了凝结水入口管道及补偿器异常位移是由于支吊架类型及安装位置存在问题;王光林等[8]研究了低温再热蒸汽管道下沉问题,并将其原因归结于管道刚度不够,缺少垂直限位装置,以及未考虑支吊架零部件重量。这些研究均未给出管道发生线状偏离的内在机理及恒力支吊架性能与管道线状偏离的定量关系,本文通过对恒力支吊架载荷测试试验及管道应力计算,探究管道发生线状偏离的机理。

1 低温再热蒸汽管道概况

某新建300 MW火电机组低温再热蒸汽管道采用2-1-2型式布置,由汽轮机高压排汽缸引出2路支管后汇成1路主管,主管在47.09 m标高处分成2路支管进入锅炉低温再热器入口集箱。在机组短时试运行后发现,低温再热蒸汽管道锅炉侧支管(即低温再热器入口管道)无法“回复”到冷态线,尤其是部分管段在垂直方向冷态线状偏离较大,支吊架存在严重的压死、过载等现象。低温再热器入口管道及支吊架布置如图1所示。由图1可见,该低温再热器入口管道在水平管段共布置22组支吊架,其中恒力支吊架9组,弹簧支吊架11组,阻尼器2组。209号、220号阻尼器主要承受安全阀排汽反力,其余支吊架类型、设计工作载荷及吊点处垂直方向冷态线状偏离情况见表1。由表1可知,在布置有恒力支吊架的吊点处管道总体线状偏离较为严重,在布置有弹簧吊架的吊点处管道总体线状偏离相对较小。206号—210号吊点及217号—221号吊点所在管段线状偏离超过40 mm。动力管道严重偏离设计冷态线,管道的疏水坡度、应力状态及端点推力发生了相应变化。

表1 支吊点偏离设计冷态线情况

Tab.1 The situation of support-hangers deviation from design cold line

2 恒力支吊架载荷测试试验

弹簧支吊架结构简单,其性能一般比较稳定,输出载荷与位移呈线性变化。恒力支吊架结构较复杂,构件制造偏差、动摩擦及辅助弹簧质量不佳等因素都可能造成载荷偏差度、恒定度过大。为了掌握恒力支吊架性能,需要进行载荷‒位移性能测试。

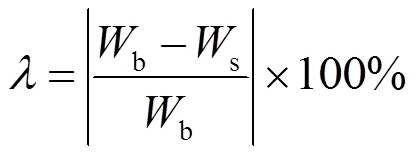

恒力支吊架主要有载荷偏差度及载荷恒定度 2项载荷性能控制指标,《火力发电厂汽水管道与支吊架维修调整导则》(DL/T 616—2006)[9]、《火力发电厂管道支吊架验收规程》(DL/T 1113—2009)等标准均对此提出了相应的要求[10]。《管道支吊架第一部分:技术规范》(GB/T 17116.1—2018)规定恒力支吊架的载荷偏差度不应大于2%,在向上及向下位移的整个行程范围内的载荷恒定度不应大于6%[11]。其计算公式分别为:

式中:为弹簧支吊架的载荷偏差度;b为弹簧支吊架的标准荷载,N;s为拔销时弹簧支吊架的实测荷载,N;为恒力支吊架的载荷恒定度,%;max为恒力支吊架向下位移时载荷的最大值,N;min为恒力支吊架向上位移时载荷的最小值,N。

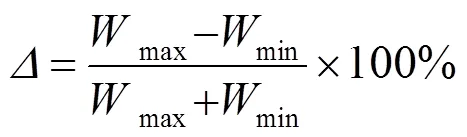

采用恒力吊架专用载荷测试系统对5组恒力支吊架进行载荷测试试验,测试结果见表2,其载荷-位 移曲线如图2—图4所示。由表2可见,除208号、210号恒力支吊架载荷偏差度符合标准要求外,其余测试结果均超过相关标准的要求。从图2—图4可以看出:初始收紧载荷与设计载荷偏差大,说明恒力支吊架载荷偏差度大;收紧载荷曲线与放松载荷曲线带宽大,表明恒力支吊架的载荷恒定度大。

表2 恒力支吊架载荷偏差度及恒定度测试结果

Tab.2 The test results of load deviation degree and constant degree of constant support-hangers

3 管道应力计算

3.1 计算模型

按照DL/T 5366—2014及GB/T 50764—2012等相关标准要求[12-15],采用国际通用管道应力分析软件CAESARⅡ建立低温再热汽管道整体计算模型,入口管段计算模型如图5所示。

3.2 计算参数选取

将低温再热蒸汽管道作为一个整体进行计算,管道材料、温度、压力均取原设计参数,分别为A106C、361 ℃、6.2 MPa,其中低温再热器锅炉入口支管规格为559 mm×17 mm,与其相连的主管规格为762 mm×25.4 mm。

3.3 计算结果

3.3.1原设计校核计算结果

根据设计参数进行计算,得到低温再热器入口管道支吊架选型、工作载荷等参数。校核计算与原设计相比,支吊架选型相同,工作载荷接近,载荷最大偏差仅4.27%,支吊架原设计与校核计算得到的工作载荷如图6所示。

3.3.2试运行后模拟计算结果

根据管道原设计温度、设计压力等参数,对低温再热器入口管道试运行后进行模拟计算,计算时,左侧管道5只恒力支吊架采用表2测试数据,右侧4只恒力支吊架采用左侧同位置恒力支吊架测试数据。低温再热器入口管道在设计状态及试运行后停机状态的三向冷位移如图7—图9所示,管道实际偏离和试运行后模拟计算偏离值对比如图10所示。

由图7—图9可知:在原设计冷态下,管道沿、、3个方向的冷位移均很小,各吊点冷位移最大值小于2 mm,几乎可以忽略不计;在管道试运行后停机状态下,管道沿、、3个方向的冷位移均发生了明显变化,其中管道沿方向的冷位移最大值虽为5.3 mm,但最大变化幅值达到183%;管道沿方向的最大冷位移发生在吊点201处,达到4.6 mm,比原设计冷位移增加6.6 mm;管道沿方向的最大冷位移变化最为剧烈,其中206号—210号、218号—221号共7只恒力支吊架以及205号弹簧吊架处管道冷位移均超过40 mm,说明管道在这些吊点处发生了明显的冷态线状偏离。

低温再热器入口管道的最大一次应力许用值为122.32 MPa,设计值为52.01 MPa,设计值为许用值的42.5%;试运行后最大一次应力计算值为150.72 MPa,比原设计增加了98.71 MPa,达到许用值的123.2%,校核计算应力超标。

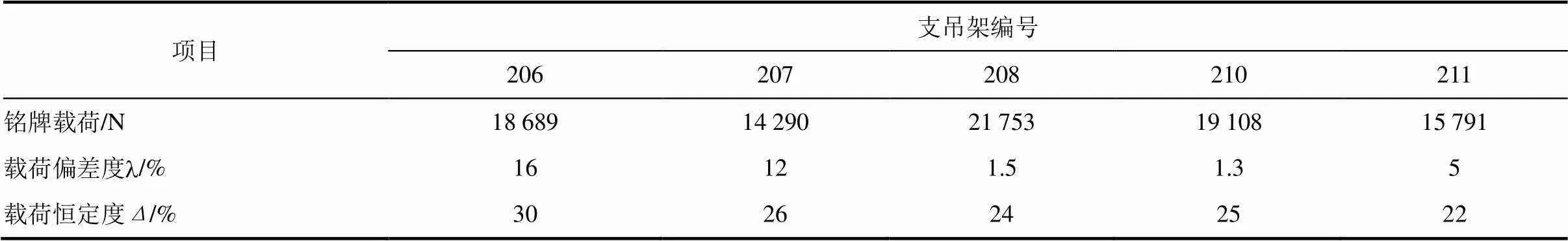

表3为低温再热器入口管道试运行后推力及推力矩。由表3可知:设计状态下,管道对端点的推力及推力矩均较小;试运行后,管道对端点的推力F及推力矩M、M均急剧增加。

表3 低温再热蒸汽入口管道试运行后推力及推力矩

Tab.3 The thrust and thrust moment of low temperature reheater inlet piping after trial operation

4 分析与讨论

动力管道发生线状偏离一般有以下几种原因:1)管道及支吊架安装存在问题导致管道发生线状偏离;2)原设计计算采用的参数与实际到货管道或管件自重不符导致支吊架设计载荷与管重不匹配发生线状偏离;3)管道正常位移受非设计外力约束使管道发生变形而导致线状偏离;4)其他因素引起的管道线状偏离。

低温再热器入口管道安装完成后,曾仔细核对管道及各支吊架的安装情况并确认无误,当时并未发现其冷态线状偏离。在短时试运行后管道无法“回复”到冷态线,这就排除上述第1)种可能;其次,按照实际到货管道及管件自重进行校核,与原设计值相比,校核计算得到的支吊架选型一致,工作载荷接近,说明原设计计算无误,这就排除了第2)种可能;在管道试运行前后,仔细检查了管道的运行状况,未发现管道正常位移受非设计外力约束,也未发现支吊架锁定销未去除或者卡碰的问题,这就排除了第3)种可能。

低温再热器入口管道线状偏离主要发生在布置了恒力支吊架的管段,205号弹簧吊架处虽然也发生了较大的线状偏离,究其因是与5组恒力支吊架相邻受其影响所致。211号、222号恒力支吊架所在管段未发生大的线状偏离,是因为其与设备端点临近,恒力支吊架性能不良的影响被直接传递到端点设备上,而端点设备的位置固定不变,因此管道的线状偏离无法明显地体现出来。由此可见,管道的线状偏离与恒力支吊架布置及其性能密切相关。由图10管道实测向偏离值和试运行后模拟计算得到吊点处管道向线状偏离值对比可知,按照 实际恒力支吊架载荷测试结果模拟计算得到的 试运行后管道向线状偏离值曲线与实侧管道向线状偏离值曲线形状相似。左侧管道偏离数据吻合,右侧管道在吊点217处偏差稍大,最大偏差值为9.5 mm,这应该与右侧管道模拟计算时采用了左侧恒力支吊架测试数据有关。模拟计算结果与实测管道垂直方向线状偏离相近,进一步说明低温再热器入口管道发生线状偏离的原因是恒力支吊架性能不佳所致。

从图9、图10的模拟计算结果来看,恒力支吊架性能不佳不但会严重影响管道垂直方向的冷位移,还会影响管道水平方向的冷位移,从而引发管道产生空间线状偏离。在管道发生线状偏离的情况下,管道的应力状态及其对端点的推力及推力矩必然发生变化。试运行后低温再热器入口管道的最大一次应力超标,达到许用值的123.2%;再热器左 侧接口向推力约为原设计值的31倍,右侧接口的向推力约为原设计值的25倍,推力的变化 同时导致推力矩也发生的相应变化。由此可见,管道发生线状偏离给设备的安全运行带来的不良影响不可忽视。

5 结 论

1)动力管道发生线状偏离时,管道的原设计运行状态已经被改变,会导致管道应力增高、对设备端点推力增大、疏水坡度变化等问题,严重危害管道的安全运行,应引起足够重视。

2)引起动力管道发生线状偏离的因素较多,对于连续布置了多组恒力支吊架的管道,其恒力支吊架载荷偏差度及恒定度过大造成支吊架承载力与管道自重不匹配是其中一个最重要的因素。

3)在动力管道设计中,应优化管道支吊架布置方式,尽可能避免连续使用多组恒力支吊架,采购中应优先选择质量优良、性能稳定的恒力支吊架;日常维护中,要加强对支吊架尤其是恒力支吊架的监督与检查。

[1] 岳进才. 压力管道技术[M]. 2版. 北京: 中国石化出版社, 2006: 1-10.

YUE Jincai. Pressure piping technology[M]. 2nd ed. Beijing: China Petrochemical Press, 2006: 1-10.

[2] 宋苛苛. 压力管道设计及工程实例[M]. 2版. 北京: 化学工业出版社, 2013: 2-4.

SONG Keke. Pressure pipeline design and engineering example[M]. 2nd ed. Beijing: Chemical Industry Press, 2013: 2-4.

[3] GHAFFAR M H A, HUSIN S, BAEK J E. Application of displacement monitoring system on high temperature steam pipe[J]. IOP Conference Series: Materials Science and Engineering, 2017, 257(1): 1-8.

[4] GHAFFAR M H A, SEON L D, HUSIN S, et al. 2014 High temperature steam pipe real-time displacement monitoring system of gas-fired power plant[C]. 2014 20th Conference of the Electric Power Supply Industry. South Korea: CEPSI, 2014: 1-4.

[5] 康豫军, 姚军武, 王必宁, 等. 恒力吊架荷载离差对管系热位移影响的研究[J]. 热力发电, 2009, 38(5): 72-76.

KANG Yujun, YAO Junwu, WANG Bining, et al. Study on the influence of load deviation in constant-forced hanging bracket upon piping’s thermal displacement[J]. Thermal Power Generation, 2009, 38(5): 72-76.

[6] 吴晓俊, 宋春毅, 康豫军, 等. 某电厂储水箱溢流管支吊架工作异常原因分析[J]. 重型机械, 2015(6): 74-77.

WU Xiaojun, SONG Chunyi, KANG Yujun, et al. Analysis of the abnormal working of overflow pipe supports and hangers in the storage vessel in one power plant[J]. Heavy Machinery, 2015(6): 74-77.

[7] 王军民, 陈盛广, 吴晓俊, 等. 凝结水入口管道补偿器频繁撕裂原因分析及消除对策[J]. 热力发电, 2012, 41(7): 112-115.

WANG Junmin, CHEN Shengguang, WU Xiaojun, et al. Cause analysis of the metal bellows compensator at entrance of condensate water pipeline and improvement measures[J]. Thermal Power Generation, 2012, 41(7): 112-115.

[8] 王光林, 马强, 于涛, 等. 低温再热蒸汽管道下沉原因分析及处理措施[J]. 中国高新技术企业, 2016(12): 26-27.

WANG Guanglin, MA Qiang, YU Tao, et al. Cause analysis and treatment measures of low temperature reheater piping settlement[J]. China High-Tech Enterprises, 2016(12): 26-27.

[9] 火力发电厂汽水管道与支吊架维修调整导则: DL/T 616—2006[S]. 北京: 中国电力出版社, 2006: 7-8.

Maintenance and adjusting guide for thermal power plant steam-water piping and supports-hangers: DL/T 616—2006[S]. Beijing: China Electric Power Press, 2006: 7-8.

[10] 火力发电厂管道支吊架验收规程: DL/T 1113—2009[S].北京: 中国电力出版社, 2009: 9-10.

The inspection code of pipe hangers and supports for power plants: DL/T 1113—2009[S]. Beijing: China Electric Power Press, 2009: 9-10.

[11] 管道支吊架第1部分: 技术规范: GB/T 17116.1—2018[S]. 北京: 中国质检出版社, 2018: 19-20.

Pipe supports and hangers: part 1: technical specification: GB/T 17116.1—2018[S]. Beijing: China Quality Inspection Press, 2018: 19-20.

[12] 发电厂汽水管道应力计算技术规程: DL/T 5366—2014[S]. 北京: 中国计划出版社, 2006: 23-28.

Technical code for stress calculating of steam/water piping in fossil fuel power plant: DL/T 5366—2006[S]. Beijing: China Planning Press, 2006: 23-28.

[13] 电厂动力管道设计规范: GB/T 50764—2012[S]. 北京: 中国计划出版社, 2012: 104-114.

Design code of power piping for power plant: GB/T 50764—2012[S]. Beijing: China Planning Press, 2012: 104-114.

[14] 王致祥, 梁志钊, 孙国模, 等. 管道应力分析与计算[M]. 北京: 水利电力出版社, 1983: 323-329.

WANG Zhixiang, LIANG Zhizhao, SUN Guomo, et al. Pipeline stress analysis and calculation[M]. Beijing: Water Resources and Electric Power Press, 1983: 323-329.

[15] 工业金属管道设计规范: GB 50316—2000[S]. 北京: 中国计划出版社, 2008: 74-81.

Design code for industrial metallic piping: GB 50316—2000[S]. Beijing: China Planning Press, 2008: 74-81.

Mechanism research on linear deviation of low temperature reheater inlet piping

WANG Junmin, DENG Linghui, WU Xiaojun, WU Yanfei, CHEN Shengguang, CHENG Yongming

(Xi’an Thermal Power Research Institute Co., Ltd., Xi’an 710054, China)

After a short-term trial operation, the inlet piping of low temperature reheater of a newly-built 300 MW thermal power unit deviates widely, and the support-hangers are seriously crushed and overloaded. In order to explore the mechanism of pipeline linear deviation, load test of the installed constant support-hangers was carried out, it showed that large load deviation and constant degree exist in the support-hangers. The static simulation calculation of the pipeline indicated that the cold vertical displacement after the trial operation is basically consistent with the measured value, the primary stress of the pipeline in this state exceeds the allowable value, and the thrust and push torque of the end point increase sharply. The analysis shows that, there are many factors leading to the pipeline deviation of power piping, among which the mismatch between the support-hanger loads and the piping weight is the most critical one, which is caused by the large constant degree and load deviation of the constant hanger. The structural characteristics of the constant support-hanger determine that it can not maintain constant output load between the cold and hot state. It is suggested that in the design of the power piping, the arrangement of support-hangers on the pipeline should be optimized as far as possible, and the purchase and daily maintenance of support-hangers should be strengthened in the management and supervision.

low temperature reheater, power piping, pipeline deviation, constant hanger, support-hanging mode, stress analysis, load

TM621;TB121

B

10.19666/j.rlfd.201905123

2019-05-15

西安热工研究院有限公司研究开发基金项目(TN-18-TYK10)

Supported by:Research and Development Fund of Xi’an Thermal Power Research Institute Co., Ltd. (TN-18-TYK10)

王军民(1972),男,硕士,研究员,主要研究方向为管道系统力学优化设计与安全可靠性评估,wangjunmin@tpri.com.cn。

王军民, 邓玲惠, 吴晓俊, 等. 低温再热器入口管道线状偏离机理分析[J]. 热力发电, 2019, 48(10): 105-110. WANG Junmin, DENG Linghui, WU Xiaojun, et al. Mechanism research on linear deviation of low temperature reheater inlet piping[J]. Thermal Power Generation, 2019, 48(10): 105-110.

(责任编辑 杜亚勤)