一种特殊岩层路基施工和边坡稳定研究

何劲

摘要:首先介绍红砂岩的特性及物理指标。利用其遇水易分解的特点,解决了施工中块径大的困难。利用毛细水作用原理,探明了红砂岩胶结机理问题,对红砂岩边坡稳定提出了处理方法。

关键词:红砂岩;路基;施工工艺

红砂岩路基施工,在国内高等级公路中还没有一套完善的施工工艺、施工规范可循。根据某红砂岩地区的施工经验及大量的试验数据,对红砂岩路基的施工工艺及保证措施进行了探讨。

1红砂岩的特性及物理指标

泥岩、泥质砂岩、砂质泥岩、砂岩及泥质或砂质页岩等沉积岩,因其富含铁的氧化物而呈红色、深红色或褐色,此类岩石统称为红砂岩,它受其所处的地域、裸露状况、覆盖厚度及剖面裂纹、朝阳面等诸多因素影响,其风化深度、岩体内含水量等均有较大差异,为此将施工中遇到的红砂岩划分为完全风化和未完全风化两大类。由此产生出不同的施工手段及机械配置。

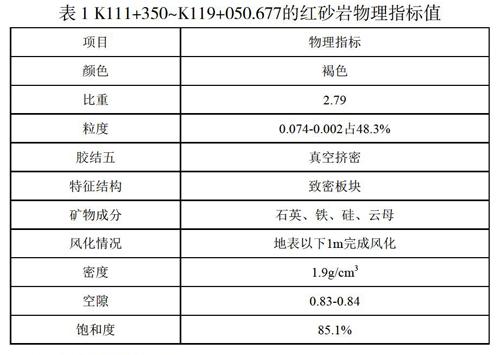

对某工程红砂岩进行构成成分分析,能得出风化速度、胶结成分等,这对指导施工起到了关键性的作用。如:从红砂岩中无硅、铝含量可断定此类岩石是靠挤压形成真空密实,并非挤压胶结所形成,这样在施工中就很容易知道,无论压实度达到多高,填筑用红砂岩材料仅仅通过压实而挤密实,永远不可能通过压实而形成整体板块。因此在红砂岩填筑段一定要注意地下水及周边水的浸蚀。因为末被碾压成粉状的红砂岩颗粒仍占填筑数量的75%左右,它们在水分子的作用下仍会崩解、溶蚀,直接危害路堤的使用安全。表l为该工程K111+350~K119+050.677段的红砂岩物理指标值。

2红砂岩路基施工

红砂岩路基施工主要的问题在于如何保证路基的稳定性,而影响红砂岩路基稳定的主要因素就是水和填筑材料的粒径,因为红砂岩遇水极易崩解,颗粒越大,崩解后产生的影响就越大。高速公路通过的填方段一般都是在农田及低洼地区,所以填筑施工前一定要将路基边沟开挖成型。既有利于排水、降低水位,又有利于划分施工边界。排除渍水的填方路段,应及时将地表植物或淤泥清除掉,这样做的目的是保证回填材料与基础间有一个牢固的接触而不是“夹层”。清淤后要经过一定时间的晾晒,使表面水分蒸发,提高地基承载力。一般填方段地基压实度必须达到90%或通过触探仪来检测承载力满足100MPa方可,否则必须进行填前碾压或换填及抛石等其它方式达到提高地基承载力。

当地基承载力满足设计要求时可进行路基填筑,每层松铺厚度不得大于40cm,但第一层回填时填筑厚度必须大于50cm,主要是考虑到在强力碾压下,回填材料由于强度大于地基表面材料强度会嵌入到地基土中。

在第一、二层回填中,为了避免地基层的软弱部分反射到路基中形成软弹,碾压遍数要严格控制,更不允许压路机原地起振。若在施工中发现下腹软弹已反射到路基层中来,应当及时处理,如换填或采用碎石隔离层等。

红砂岩路基施工中,由于回填材料以风化、半风化红砂岩为主,其颗粒均在5-25cm范围内,所以对碾压机具就有更高的要求。在施工中发现经重型推土机推平及光轮压路机强压后,虽然独检压实度极容易达到质量要求,但其可靠性太差,原因是在红砂岩施工中压实度的检测均是采用灌砂法、水袋法及核子仪等常用手法来进行相互校正,而忽视了由于红砂岩经碾压后大于5mm的颗粒仍占每层填方量的85%左右,所以检测手段不适当。

如果每次检测都采用弯沉仪检测既不现实又影响进度,所以为了保证压实效果,有效的施工方法是:按每层控制厚度卸料,然后利用重型推土机(D85)進行整平,并依靠其自重及履带轮进行初次碾压,然后透洒一遍水,待经过一定时间的渗透后再用YZT-18(50t)振动羊足碾来回拖压两遍,再用平地机按从中到边的方式精平一遍,最后用Y2-16(40t)光轮压机按操作方法来回振压两遍;这样一层回填过程就基本完成了。

为什么要用大吨位羊足碾进行破碎碾压呢?在施工抽检中发现使用过羊足碾的回填层中,粒径为0.1mm的颗粒从原来占总填方量秘15%左右提高到45%左右。这是因为洒水闷料提高了微小颗粒含量,对提高压实效果起了很好的作用。

在红砂岩路基施工中,由于层层整平,推土机不断地将块径大的岩石都推到边坡下,使得路基边坡显得非常松散,用人工清理、改炮等方按都不实惠。经过一段时间的摸索,利用红砂岩温水极易崩解的特性,有意向边坡上透洒水,使那些滚落到边坡上的岩石块人工加速风化;一般洒水后在25℃气温下,一个月左右40cm石块基本都可崩解为3cm左右的小岩石块,然后人工整坡,再洒水风解,再整坡。这样基本上保证了每填筑2m修整边坡一次的要求,从竣工路基外形来看,此方法是可行的。

3毛细水作用在红砂岩路基施工中的利用

毛细水的上升速度与土壤的压实程度、地下水位及土颗粒大小有关,而毛细水的作用一般对路基来说可忽略不计,因它在凸起的路基中上升高度及扩散作用都是有限的,且密实的枯土、亚粘土等填筑材料又限制了毛细水的作用及危害。但是在红砂岩地区路基施工中,情况却大不一样。施工技术规范中,严禁在红砂岩施工中为控制含水量而洒水,其目的是阻止承包人利用洒水促进红砂岩风化而降低岩石强度达到碾碎效果。在底基层施工中,因农田含水量较高,地基承载力较低(一般设计清淤厚度在30cm的农田“荷兰锤”都只有3-8下,换算后地基承载力为20-80KPa),为保证填筑效果,防止地基软弹反射到路基中来,一般采取50cm的换填处理。此时对红砂岩填料的粒径控制为:块径为50cm占10%,块径为25cm占50%,块径小于25cm占40%,通过重型设备的推平、碾压,经抽查块径小于25cm的填料最终比例占底基层填料的80%,这样红砂岩填料粒径满足了要求,而且红砂岩作为填筑材料,当其粒径在5-15cm之间时,可视为路基隔水层,阻止地下水对路基的危害。因此只要控制好红砂岩的粒径,则红砂岩的路基填筑就不成问题了。

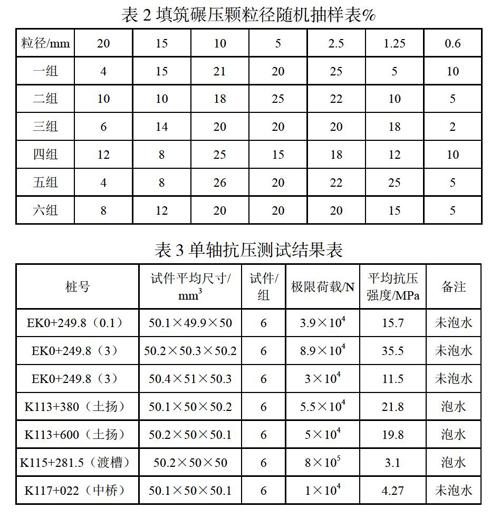

施工段的红砂岩富含铁而不含铝成分、因此,红砂岩填筑路基中成型的主要方式是挤密嵌固,而不是胶结,通过对碾压成型后填方段的随机抽样发现,粒径2.5-1mm的占总抽样的80%左右(见表2),如果含水量在5%左右时,抽样发现填筑厚度中的填筑材料几乎是松散状(施工时检验表中记录的含水量均在15%-25%)。

红砂岩的分类是通过单轴抗压强度来衡量的,共分为三类:I类:单轴抗压强度小于15MPa;Ⅱ类:单轴抗压强度等于15MPa;Ⅲ类:单轴抗压强度大干15MPa。由于一般单位没有岩石切割机,根据红砂岩崩解特性,提出了一个简易划分红砂岩强度分类方法即浸泡法:I类:浸泡后完全崩解;Ⅱ类:浸泡后部分崩解;Ⅲ类:浸泡后完全不崩解。

根据分类要求,做了大量的红砂岩分类对比,主要是想通过试验确定红砂岩的强度类型,了解它在路基填筑条件下的物理特性。如:吸水性、胶结程度、无氧状况下风化速度、遇水崩解效果等(单轴抗压测试见表3)。

由于红砂岩强度较高,施工过程中通过反复地整平、碾压,成型时所造成的小颗粒一般强度都是很高的。但是其自身是不可能与同类材料进行胶结的。如何来解决红矽岩路基填料之间的胶结问题呢?通过施工实践、试验、摸索,发现经过下雨透湿后的路基,再经过重型碾压设备压实,其成型较为理想,由于雨水渗透作用使不易碾碎的小颗粒红砂岩表面细小尘粒剥落填充到红砂岩颗粒嵌固间隙中,在表面渗透水的作用下,使路基红砂岩填筑材料间不断致密,又阻止了水分的蒸发。经过一段时间,地表渗透水渐渐均匀,此时,渗透水与地下毛细水上升水头相连,又加速了毛细水的上升。从填方段随机挖坑抽检,发现只要是毛细水作用到的填筑范围内,红砂岩颗粒都比较小,且压实度较高。挖坑侧面观测整体性较好,胶结效果明显。如果开挖后毛细水作用高度不够(如颗粒过大产生的隔水作用),则此处虽然压实度检测达到设计要求,但红砂岩颗粒间都是松散结构,不利于路基成型后的使用。

由于毛细水作用对红砂岩颗粒有真空吸附胶结作用的原理,对施工起了很大的帮助,经过试验后,我们在施工中采用洒水车透洒法,即:红砂岩填料运到施工现场卸车、推平,然后用洒水车透洒两遍水,待表面风干后,再用40t光轮压路机振压封面,人工制造渗透水,加速毛细水上升作用,达到了很好的使用效果。

经过一段时间(200d左右),我们对以前较大块径红砂岩境筑路基底部地段也进行了挖坑检查,发现在毛细水的上升力及填筑块状间少量空隙中湖湿空气作用下,使得绝大部分红砂岩块石都发生了不同程度的崩解,崩解后的小颗粒又起到了填充嵌固空隙作用。更加完善了毛细水上升作用的条件,当然若用过多、过大红砂岩作填充路基材料,其崩解所产生负效应必将成为路基病害,故在施工中万万不可取。

4红砂岩路堑边坡稳定问题及处理

对红砂岩地段路堑边坡稳定问题一般可采取以下几种方式来处理:(1)加大边坡率:一般在石方路堑设计中,其路堑边坡率取值在0.5-0.75之间,红砂岩路堑因红砂岩遇水易崩解及岩石产状与路线相关的原因,所以仍按1:(0.5-0.75)是不可取的。在施工中也发现由于边坡率过陡而发生塌方,并破坏了整条施工带边坡稳定的现象。具体的办法是加大路塹边坡率,使其在失稳前就将得到控制,加大取值范围在1-2之间。(2)坡面保护:加大边坡率后,极易发现其表面积增大,在南方潮湿多雨地区,汇水面积大,对红砂岩来说并不是一件好事,根据其特性使用一段时间后仍会发生更大破坏,有效的防治就是采取坡面保护,如:喷浆、挂网锚喷混激土、钢筋混凝土骨架等措施。在施工过程中由于这类保护措施不是在施工前提出的,而是在土方施工基本完成后提出,所以失去了同步施工的条件,因而在辅助实施上工程量较大,且难度也较大。(3)上挡护面:这也是坡面保护的一种,但考虑了红砂岩渗水作用会失稳,所以在属红砂岩地段统一采取浆砌2-4m不等高片石挡土墙,并可根据不同地势及段落采取不同形式的镶面装饰,可以起到很好的美化作用。对上外露部分采用嵌6方预制块和植草,根据平均高度及行车速度,6方块的边长应在25-30cm内选取,太小或太大都将影响视觉效果。