激光增材制造技术及现状研究

胡美娟,吉玲康,马秋荣,池 强

(中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077)

0 引 言

在上个世纪,增材制造(Additive Manufacturing, AM)的概念得到了显著的发展。依据美国试验材料学会(American Society for Testing and Materials, ASTM)的定义:增材制造技术不同于传统的减法加工过程,是基于材料的增量制造,利用3D数据模型,将材料一层一层连接起来制造物体的过程[1]。由于增材制造技术具有设计和制造一体化、加工精度高、制造周期短,产品物理化学性能优异等特点,美国《时代周刊》将增材制造列为“美国十大增长最快的工业”,英国《经济学人》杂志则认为它将“与其他数字化生产模式一起推动实现第三次工业革命”[2]。

金属材料增材制造技术作为整个增材制造体系中最具前沿和难度的技术,是先进制造技术的重要发展方向。对于金属材料增材制造技术,按照热源类型的不同主要可分为激光增材制造、电子束增材制造、电弧增材制造等。其中激光增材制造 (Laser Additive Manufacturing, LAM) 技术是一种兼顾精确成形和高性能成形需求的一体化制造技术,也是目前金属增材制造最可靠和可行的方法。国内外增材制造的研究也主要集中在激光增材制造技术,本文在总结增材制造的发展历史基础上,重点介绍了激光增材制造的原理、激光选区熔化成形技术和直接沉积技术的发展现状,为激光增材制造在国内各个领域的应用提供支持。

1 增材制造的发展历史

1983年,美国科学家查尔斯·胡尔(Charles Hull)发明光固化成形技术(stereo lithograhy Appearance, SLA)并制造出全球首个增材制造部件。1986年,查尔斯·胡尔获得了全球第一项增材制造专利,同年成立3D Systems公司[3]。1987年,3D Systems发布第一台商业化增材制造设备-快速成型机立体光刻机SLA-1,全球进入增材制造时代。1986年,美国的Michael Feygin,首次提出了分层实体制造(Laminated Object Manufacturing, LOM)技术。1988年,美国Stratasys公司首次提出熔融沉积成型技术(Fused Deposition Modeling, FDM)。1989年,美国德克萨斯大学奥斯汀分校的Deckard提出激光选区烧结(Selective Laser Sintering, SLS)[4]。1995年,德国Frauhofer 应用研究促进协会 ILT 激光技术研究所的 Dr.Wilhelm Meiners等在金属粉末选择性烧结基础上提出激光选区熔化成形技术(Selective Laser Melting, SLM)[5]。1998年,美国Sandia国立实验室将选择性激光烧结工艺SLS和激光溶覆工艺(Laser Cladding)相结合提出激光工程化净成型(Laser Engineered Net Shaping, LENS)[6,7]。1990年至现在,增材制造技术实现了金属材料的成型,进入了直接增材制造阶段,相距出现了电子束选区熔化(EBSM)、电子束自由成形制造技术(Electron Beam Freeform Fabrication, EBF)[8-10]、等离子增材制造技术(Ion Fusion Formation, IFF)电弧增材制造(Wire Arc Additive Manufacture, WAAM)[11,12]等一系列制造工艺。2013年,美国麻省理工大学研发了四维打印技术(Four Dimensional Printing, 4DP),利用记忆合金,在3D打印的基础上增加了第四维度——时间。

综上所述,增材制造技术可以分为“快速原型制造技术”和“金属构件直接制造技术”两大类。“ 快速原型制造技术”(rapid prototype manufacturing, RP&RPM)主要方法有“3D 打印(3DP)”、“立体印刷(SLA)”、“叠层实体造型(LOM)”、“熔融沉积造型(FDM)”、“选择性激光烧结(SLS)”等五大类。主要制造尺寸较小,由树脂、石蜡、纸张等材料组成的原型样件及由陶瓷、金属粉末组成的“非致密”原型样件或模型制造。金属构件直接制造技术则采用激光束、电子束、等离子束或电弧等对粉末或丝材进行逐层熔化/ 凝固堆积,直接制造出致密的金属零件[13-16]。

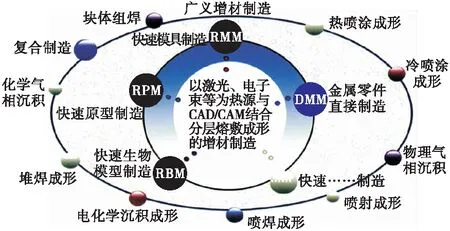

国内关桥院士提出“广义增材制造”的概念,具体如图1所示。广义增材制造的热源,除激光束和电子束外,还有化学能、电能(电弧等)、电化学能、光能、机械能等。图中的中心圆是通常所谓的“增材制造”(3D打印),以激光、电子束等为热源与CAD/CAM结合,分层熔敷成形的增材制造,包含了非金属、金属构件和生物模型的增材制造等;图中的外椭圆展现的是“广义增材制造”的技术分类,不局限于分层熔敷成形,还包括冷喷涂成形、热喷涂成形、物理气相成形、化学气相成形、电化学成形、堆焊成形、块体组焊成形等[17]。

图1 广义增材制造的技术内涵及分类[17]

2 激光增材制造技术原理

依据美国试验材料学会ASTM的定义,根据材料在沉积时的不同状态,激光增材制造技术分为定向能量沉积(Direct Energy Deposit, DED)和粉末熔覆(Powder Bed Fusion, PBF)两类。

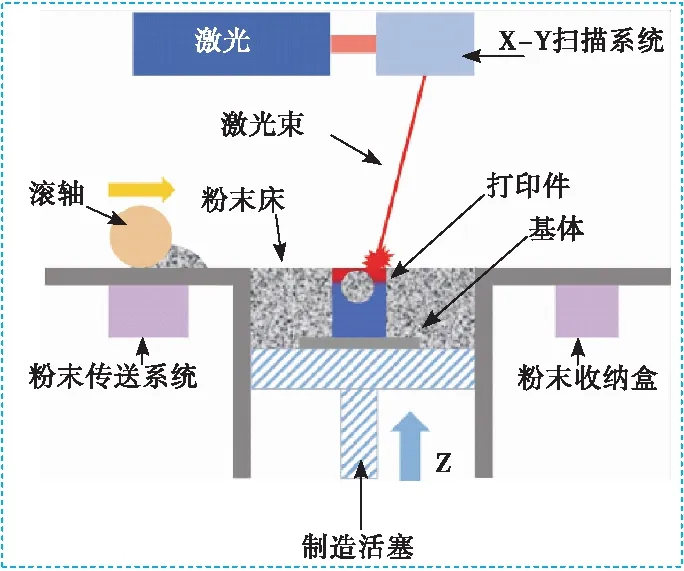

激光粉末熔覆技术PBF,又可以称为激光选区熔化成形技术(Selective Laser Melting, SLM)[18],其首先利用CAD软件设计出零件的三维模型,然后根据打印工艺对模型进行切片分层后,将各截面的二维轮廓数据导入打印设备中,并设定具体的扫描路线。激光打印时根据设定的扫描路线逐层熔化通过送粉装置均匀铺敷在工作平面基板的金属粉末,具体的原理如图2所示。

图2 激光粉末熔覆PBF原理图

激光选区熔化技术(SLM)可以直接制造出终端金属产品,实现了材料、结构和功能的一体化设计和制造;可以加工出传统制造方法无法加工的复杂金属零件,如轻质点阵夹芯结构、空间曲面多孔结构、复杂型腔流道结构等,解决了复杂金属构件难加工、周期长、成本高等技术难题;金属零件具有很高的尺寸精度以及很好的表面粗糙度,无需二次加工。但是SLM技术打印构件的力学性能仅能达到或者优于铸、锻件水平;成形件的复杂性基本不受限制但是成形尺寸较小;另外适用于 SLM 成形的材料种类还较少,目前报道的主要有铁基合金、镍基合金、铝合金和钛合金等[19-23]。

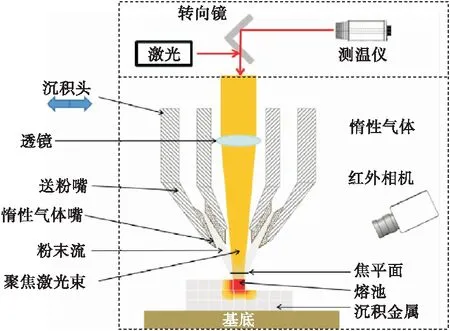

激光定向能量沉积技术(DED)[24],又可以称为激光直接沉积成形技术(Direct Laser Deposition, DLD),是在快速原型技术和激光熔覆技术的基础上发展起来的一种先进制造技术。该技术是基于离散/堆积原理,通过对零件的三维CAD 模型进行分层处理,获得各层截面的二维轮廓信息并生成加工路径,在惰性气体保护环境中,以高能量密度的激光作为热源,按照预定的加工路径,将同步送进的粉末或丝材逐层熔化堆积,从而实现金属零件的直接制造与修复,其原理如图3所示。

图3 激光粉末熔覆原理图

在20 世纪 90 年代激光直接沉积技术被国际上多个研究机构相对独立地发展起来, 并且被赋予了不同的名称, 如激光熔敷(Laser Cladding)[25]、激光直接铸造(Laser Direct Casting)[26]、直接金属沉积 (Direct Metal Deposition, DMD)[27]、激光固化 (Laser Consolidation, LC)[28]、激光金属成形 (Laser Metal Forming, LMF)[29]、激光工程化净成形 (Laser Engineered Net Shaping, LENS)[30]、受控光制造 (Directed Light Fabrication, DLF)[31]、激光成形 (Laser Forming, LF)[32]、基于激光的自由实体制造 (Laser Babsed Free-form Fabrication, LBFFF)[33]、激光立体成型(Laser Solid Forming, LSF)以及激光直接制造技术(Directed Laser Fabrication, DLF)等,这些技术名称虽然不同,但基本的技术原理却是完全相同的。

激光直接沉积成形技术(DLD)的生产效率高于SLM,并且成形尺寸基本不受限制(仅取决于设备的运动幅度),可实现同一构件上多材料的任意复合和梯度结构制造,并可用于损伤构件的高性能修复。但是,DLD技术表面质量不如SLM,制造后需要二次加工。目前,激光直接沉积技术所应用的材料已涵盖钛合金、镍基高温合金、铁基合金、铝合金、难熔合金、非晶合金以及梯度材料等,其中钛合金的应用最为成熟[34]。

3 激光增材制造技术的发展现状

3.1 激光选区熔化成形技术

在金属粉末选择性烧结技术的基础上,为了解决 SLS 过程中粉末连接强度不高的问题, 提高材料致密度,德国Frauhofer 研究所于 1995 年提出了激光选区熔化技术SLM。2002 年该研究所在激光选区熔化技术方面取得巨大成功,可一次性地直接制造出完全致密性的零件。

目前国际上已经有多家成熟的SLM设备制造商,包括德国EOS(Electro-Optical System Gumbo)公司,德国Realizer公司,SLM Solutions公司,Concept Laser公司,美国3D公司,Renishaw PLC公司和Phenix Systems公司等。上述厂家都开发出了不同型号的机型,包括不同的零件成形范围和针对不同领域的定制机型等,以适应市场的个性化需求。德国 EOS公司新开发的激光选区熔化设备 EOSINT M400-4 采用4个束源质量高的Yb 光纤激光器,成形范围达到300 mm×300 mm×350 mm,功率为1 kW,激光束最小光斑为 90 μm,最大扫描速度7 m/s,其成形零件性能与锻件相当,如图4所示。

图4 德国EOS公司的M400-4

德国Hofmann集团(世界上主要的金属激光熔铸设备生产厂家之一)的Concept Laser公司生产的X系列2000R为全球最大的激光金属3D打印机,其采用双激光系统,每个激光器功率为1KW,成形的范围达到800 mm×400 mm×500 mm,如图5所示。

图5 德国Concept Laser公司生产的X系列2000R

在国内华中科技大学材料成形与模具技术国家重点实验室及武汉光电国家实验室是国内最早从事 SLM 技术的研究工作的单位之一。华中科技大学模具国家重点实验室快速制造中心先后推出了HRPM-Ⅰ和HRPM-ⅡA,武汉光电国家实验室自主设计和制造了NRD-SLM-Ⅰ、NRD-SLM-Ⅱ等设备。NRD-SLM-Ⅱ型设备成形尺寸范围:320mm×250mm×250 mm[34]。

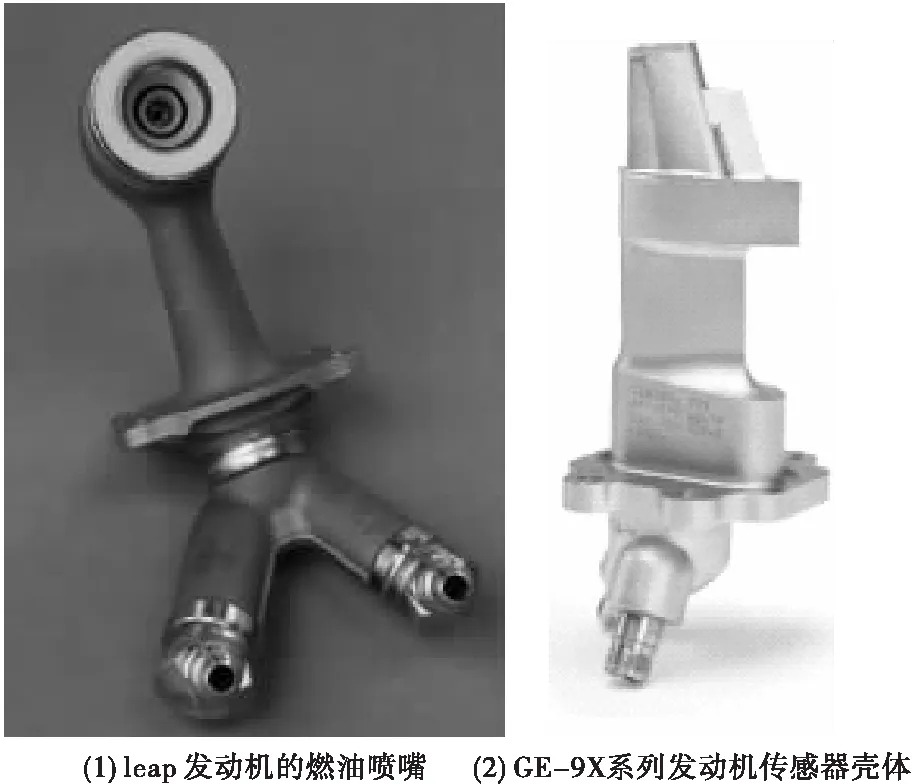

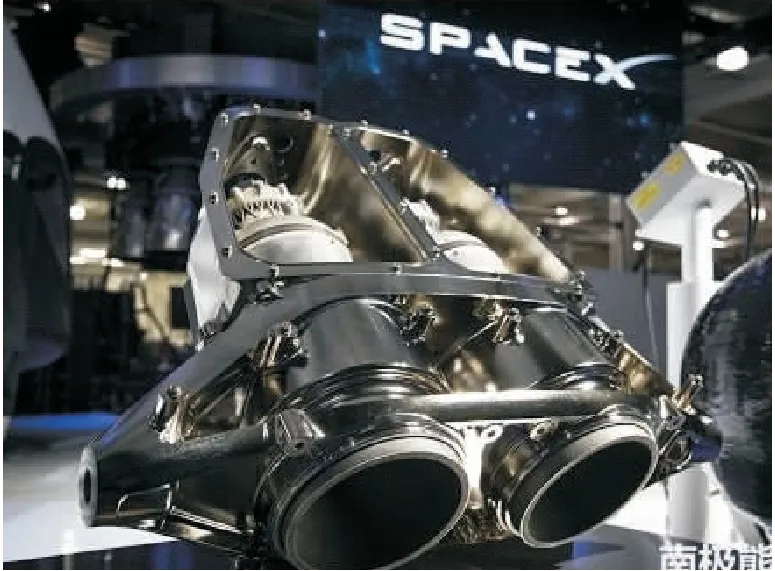

在技术应用方面,通用电气(GE)公司利用SLM技术实现了离心式燃油喷嘴的打印,如图6,目前该喷嘴已成功应用于 CFM国际公司开发的 LAEP-X 发动机,并实现了首飞。该项技术被评为全球 2013年十大技术突破之一,并且通过了FAA适航认证,技术成熟度TRL>8[35],预计到2020年GE将生产10万个喷嘴。2015年,美国联邦航空管理局(Federal Aviation Administration, FAA)正式批准了GE公司采用SLM制造的航空发动机传感器壳体,如图6所示,应用于GE-9X系列商用发动机,目前,该零件已经安装在400个GE90-94B发动机中。此外,GE还尝试进行了先进涡桨发动机和涡轮喷气发动机叶片的制造。美国航天公司SPACE X开发SuperDraco载人飞船过程中,利用SLM技术制造了载人飞船的引擎,如图7所示。SLM技术很好的解决了该引擎的冷却道、喷射头和节流阀等复杂结构的制造问题,零件的强度、韧性和断裂强度等性能完全满足高温高压环境下工作的严苛要求。惠普在研发过程中,包括涡轮,燃料喷射器和其他零件也都是SLM增材制造的。

图6 GE公司SLM技术制造的典型零件

图7 SPACE X SLM技术制造的典型零件

综上所述,由于SLM技术的诸多优点,它具有广阔的应用前景和广泛的应用范围,目前SLM技术在航空航天领域的应用十分成功,同时各大公司也积极将SLM技术应用于汽车(如模具、工具插件和微器件等)、电力(散热器件)、生物医疗(植入牙齿,脊椎骨等)和石油天然气领域。

3.2 激光直接沉积成形技术

现代激光直接沉积制造技术根植于1937年Kratky和Hartert等提出的焊缝金属熔融沉积的制造方法专利[35-36],最早可追溯到 20 世纪 70 年代末期的激光多层熔覆研究。早期的DLD概念大约出现在1980年,Brown等的专利描述了通过添加沉积的粉末/焊丝,利用激光进行逐层加热制造方法[37-39]。1998年,美国Sandia国立实验室提出激光工程化净成型(Laser Engineered Net Shaping, LENS),LENS是DLD最成功的商业形式,也成为DLD的最为代表性的技术。20 世纪 90 年代以后,国内外众多研究机构开始对激光直接沉积技术的原理、成形工艺、熔凝组织、零件的几何形状和力学性能等基础性问题开展大量的研究工作。

国外激光直接沉积增材制造系统典型代表包括德国 Trumpf 和美国POM 公司的DMD505、美国Huffman公司的 HP-205、美国Optomec 公司的Lens850 和Aeromet公司的Lasform等。

约翰霍普金斯大学、宾州大学和 MTS 公司基于开发出一项以大功率 CO2激光熔覆沉积成形技术为基础的“钛合金的柔性制造”技术,并于 1997 年成立 AeroMet公司,公司的目标就是实现具有高性能、大体积钛合金零件的制造,尤其是大型整体加强筋结构钛合金零件的快速成形。2000年,美国Boeing公司宣布采用该技术制造的钛合金零件在F-22和F/A-18E/F飞机上获得应用,在全球掀起了金属零件的直接增材制造的第一次热潮,如图8所示。

GE公司在发动机支架结构设计试制方面,利用LMD 技术进行了减重设计加工,原零件重约 2 033 g,最后试制的零件重量仅为 327 g。利用LMD技术对复合材料风扇叶片金属加强边进行试制,先利用激光立体成形制备毛坯件,再进行机械加工,整个加强边长约 101.6 mm壁厚0.8~1.2 mm,最终加工量仅为0.12 mm[39]。。

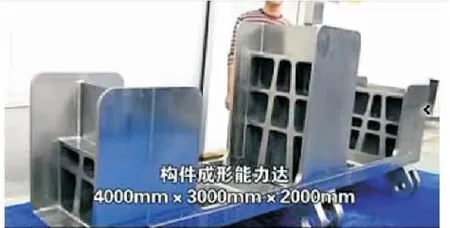

国内激光直接沉积成形技术虽然起步较晚,但是在某些方面已经达到到了国内外领先的地步。西北工业大学的黄卫东团队针对大型钛合金构件的激光立体成形,试制成功 C919 大飞机翼肋 TC4 上、下缘条构件,该类零件尺寸达 450 mm×350 mm×3 000 mm、质量达196 kg,成形后长时间放置后的最大变形量小于1 mm,静载力学性能的稳定性优于 1%,疲劳性能也优于同类锻件的性能,如图9所示。北京航空航天大学王华明院士在飞机钛合金大型主承力结构件激光快速成形工艺研究方面取得了突破性进展,提出了大型金属构件激光直接成形过程“内应力离散控制”的新方法,解决大型金属构件激光快速成形过程零件翘曲变形与开裂的瓶颈难题,突破激光快速成形钛合金大型结构件内部缺陷和内部质量控制及其无损检验关键技术,飞机构件综合力学性能达到或超过钛合金模锻件,如图10所示[40]。

图8 AeroMet 激光快速成形的钛合金构件

图9 西工大激光增材制造钛合金飞机翼肋

图10 北航激光增材制造钛合金大型构件

综上所述,DLD技术相对SLM具有较高的生产效率,其主要用于大型金属构件的制造。但是DLD成形过程中零件开裂,内部质量和力学性能控制,产品应用技术标准等是制约其工程应用的关键。目前,国外将其应用投向于损伤构件的增材修复技术以及梯度材料的研究,其如SLM技术广泛的商用化还面临较多的挑战。

4 结束语

增材制造技术的发展历史仅仅有30多年,激光增材制造是目前研究最多也是工业化应用最成功的技术手段。随着激光增材制造的成本降低,其将很快从传统制造业的辅助手段中解放出来,成为集设计与制造一体化的新型制造方法。