轴向磁通永磁电机转子支架涡流损耗研究

李坊之,黄平林,尤 壤

(1.江苏大学 机械工程学院,镇江 212000;2.杭州中豪电动科技股份有限公司,杭州310000)

0 引 言

自1821年法拉第发明世界上第一台轴向磁通永磁电机以来,轴向磁通永磁电机具有功率密度高、转矩密度高、控制性能好、效率高、结构紧凑等特点,特别适合应用在对空间、结构要求高的场合[1-4],一直受到广泛关注。轴向磁通永磁电机与径向磁通永磁电机相比较而言,在性能方面,轴向磁通电机有着绝对的优势,但是限于当时材料和工艺水平,轴向磁通永磁同步电机未能进一步发展。然而,人们逐渐意识到普通圆柱式电机存在一些弱点,如冷却困难和转子利用率低等。20世纪40年代起,轴向磁通永磁电机重新受到电机界的关注。

尽管轴向磁通电机拥有众多优点,其生产制造也可以实现,但是在电机高转速、高功率的运转状态下,特别是双定子单转子轴向磁通电机,在定子磁动势的空间谐波、定子绕组电流的时间谐波以及定子槽开口气隙磁导率变化的共同作用下,转子不可避免地产生涡流损耗,当转子损耗增大到一定程度时会带来一系列问题:

1)导致电机效率下降。电源输入到定子电路中的电功率是一定的,当转子的涡流损耗增大时,相应地,会导致电机能耗增加,最终导致电机效率的降低。

2)引起永磁体高温退磁。当永磁体为内嵌式,由于轴向磁通永磁电机的结构较为紧凑,转子涡流损耗所产生的热量不能有效地散发,会导致永磁体温度升高,当温度达到永磁体的退磁温度时,将引起永磁体的不可逆退磁。此外,轴向磁通永磁同步电机特殊的磁路结构使得电机的涡流效应更加明显,温升问题更为严重。

针对轴向磁通永磁同步电机转子涡流损耗的研究,徐志辉进行了基于磁网络的永磁同步电机建模及转子损耗分析[3];张德金等进行了高速大功率永磁同步电机转子涡流损耗分析[4];徐永向等研究了永磁同步电机转子涡流损耗计算的实验验证方法[5]。上述研究都给出了转子涡流损耗的计算方法,但是并未就减小转子涡流损耗给出具体优化措施。陈晨等在基于效率及温升的轴向磁通永磁同步电机优化设计中,通过改变转子盘结构和参数来降低涡流损耗,从而减小电机温升[6]。除此之外,国内学者鲜有就改变转子盘材料来优化涡流损耗的分析和研究。

本文研究对象为45 kW,4 200 r/min双定子单转子的轴向磁通永磁同步电机,针对转子支架涡流损耗而引起的转子温升问题,分别选用铝合金、不锈钢、碳纤维、玻璃纤维4种材料制成转子支架,通过ANSYS Maxwell进行有限元分析,检验优化后的效果,最后通过样机实验测得转子支架的损耗。综合考虑各方面因素,从而找到满足工程应用的转子支架材料。

1 电机模型及参数

以一台45 kW,4 200 r/min双定子单转子的轴向磁通永磁同步电机为分析对象,电机为10极,电机结构如图1所示。

图1 轴向磁通永磁电机拓扑结构

轴向磁通永磁同步电机转子主要由永磁体、转子支架和转轴组成。转子盘上有10片磁钢,磁钢采用内嵌的方式固定在磁钢支架上,转子支架和磁钢共同组成转子盘,转子盘可采用金属或者非金属材料制成。转子所产生的热量主要是通过两个途径进行传递:① 通过气隙转递到定子上;② 通过支架向转轴传递。

2 转子涡流损耗原理和计算模型

轴向磁通永磁同步电机的气隙磁场由两部分组成:一部分是基波磁场,它是定子三相绕组产生的正弦波;另一部分是谐波磁场,它一般由定子磁动势非正弦、逆变器供电电流非正弦和定子齿槽效应等组成。转子与气隙磁场中的谐波磁场转速不同,转子高速切割谐波磁场,产生感应电动势,从而在感应电动势的作用下产生涡流,并消耗电机的输入功率而导致温升。涡流路径如图2所示。

图2 实体中的涡流分布

2.1 定子磁动势非正弦引起的空间谐波

轴向磁通永磁同步电机定子磁动势非正弦引起的空间谐波分为两种情况:一种是空载状态下磁动势空间谐波;另一种是负载状态下永磁同步电机磁动势空间谐波。

在空载状态下,永磁体产生的非正弦磁动势含有谐波,永磁体与转子支架之间不存在相对转动,但是由于气隙磁导分布不均匀,当永磁体的磁动势作用于气隙时,产生涡流效应[7]。

在负载状态下,定子绕组通入三相交流电,除产生基波磁势外,在空间还会产生一系列高次谐波磁动势,这些谐波与转子的转速不同,形成相对运动,会在转子盘的导电部件中产生涡流损耗。

定子谐波磁动势的表达式:

(1)

在基波电流下,可以得到A,B,C三相绕组的v次谐波合成磁动势[8]:

式中:fAv(θ,t),fBv(θ,t),fCv(θ,t)分别为A,B,C相的v次谐波磁动势;Fφv为三相v次合成谐波磁动势幅值;θ为定子磁动势空间分布角位置。

当v=6k+1时(k=1,2,3,…)时,合成磁动势:

(3)

这时,合成磁动势正向旋转,转速为同步转速的1/v。

当v=6k-1时(k=1,2,3,…)时,合成磁动势:

(4)

此时的合成磁动势的旋转方向是反向的,转速为n/v,因此,电流谐波合成磁动势相对于转子的频率和合成磁动势的幅值会直接影响涡流损耗[7]。

2.2 逆变器供电电流非正弦引起的时间谐波

假设只有电枢磁场发生作用,此时d,q轴电流的频率和幅值将直接决定转子涡流损耗的大小。对电动机A,B,C三相系统中的各量与d,q轴系统中的各量进行坐标变换,稳态时电动机的电压方程可写为[7]:

vd=-ωLqiq+r1id

(5)

vq=ωLdid+r1iq+ωψf

(6)

式中:vd为d轴电压;vq为q轴电压;Ld为d轴电感;Lq为q轴电感;id为d轴电流;iq为q轴电流;ω为角频率;ψf为永磁体磁链;r1为定子绕组相电阻。

当采用功率不变约束的坐标变换时,id,iq如下[1]:

设永磁同步电动机的三相电流:

(8)

令:θ=θ0+ω′t,由式(7)和式(8)可得:

(9)

由式(9)可以看出,id,iq的频率是ω-ω′,当ω-ω′=0时,id,iq为直流,当ω-ω′≠0时,定子绕组电流产生的谐波分量会使id,iq随时间变化,从而在转子上感应出涡流[7]。

2.3 定子齿槽引起的齿槽谐波

当电动机为空载时,永磁体产生的磁动势呈正弦,其幅值:

Fm=Hhm

(10)

式中:H为磁场强度;hm为磁钢厚度。

(11)

式中:Λ为气隙磁导;a为磁极长度;b为磁极宽度;μ0为空气磁导率;δ为电机气隙长度。

根据气隙磁导与槽距的关系,可以得到气隙磁导表达式:

(12)

式中:Λ0为气隙磁导波动分量;Λg为气隙磁导恒定分量;z为定子齿数;α为角位移。

因此,在任意时刻下的气隙磁密大小:

B(θ,t)=Fm·Λ(θ,t)

(13)

根据永磁体产生正弦磁动势得出式(13),当永磁体产生非正弦磁动势,气隙磁密中含有谐波,从而在转子上感应出电涡流。

3 基于ANSYS Maxwell对转子支架涡流损耗计算

上述对转子产生涡流的机理做出了详细分析,该电机模型中,定子采用的是逆变器供电,故定子相电流产生较多的时间谐波。定子采用的是半闭口槽,电机转速高、功率大,故由齿槽效应引起的齿槽谐波较多。

在电机稳定运行态下,该电机模型的材料均匀,磁场均匀,转子表面无趋肤效应,可以近似地将转子等效成等厚度的圆盘,涡流在转子上的涡流损耗产生的单位质量功耗[9]:

(14)

式中:p为涡流损耗;σ为转子支架材料电导率;vol为转子支架的体积;J为转子支架的涡流密度。

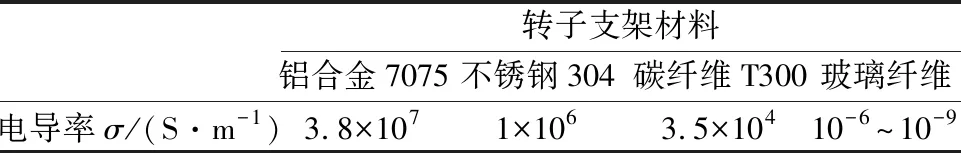

本文主要对4种转子支架材料进行研究分析,分别是铝合金、不锈钢、碳纤维和玻璃纤维。4种转子支架材料的电导率参数如表1所示。

表1 4种转子支架材料的电导率

根据式(14),当改变转子的材料时,由于转子支架材料的电导率发生改变,所以在转子支架上产生的涡流损耗会随之发生改变。

使用ANSYS Maxwell三维瞬态场对转子支架进行涡流损耗的仿真,图3是在Maxwell中电机模型的网格剖分图。在损耗的仿真运算中,网格剖分的质量直接影响到最后求取结果,按照既不浪费运算时间,又能够达到一定计算精度要求的原则,对电机模型进行合理剖分。图4~图15分别是铝合金7075、不锈钢304、碳纤维T300、玻璃纤维板作为转子支架时产生的磁通密度、涡流流动方向、涡流密度。

图3 模型的网格剖分

通过对电机气隙磁密的傅里叶级数分解,可以得到气隙磁密谐波次数主要是3,5,7,9次。在电机额定工作状态下,对4种材料的转子支架进行涡流损耗的仿真分析。当铝合金7075作为转子支架时,基波所产生的涡流损耗约为50.5 W,3,5,7,9次谐波依次所产生的涡流损耗约为88.5 W,97.1 W,98.5 W,104.5 W;当不锈钢304作为转子支架时,基波所产生的涡流损耗约为27.1 W,3,5,7,9次谐波依次所产生的涡流损耗约为31.6 W,41.5 W,63.3 W,43.0 W;当碳纤维T300作为转子支架时,基波所产生的涡流损耗约为0.5 W,3,5,7,9次谐波依次所产生的涡流损耗约为3.0 W,3.6 W,3.6 W,3.7 W;当玻璃纤维板作为转子支架时,基波所产生的涡流损耗约为3.10×10-6W,3,5,7,9次谐波依次所产生的涡流损耗约为1.96×10-6W,2.50×10-6W,1.85×10-6W,1.95×10-6W。将由基波和各主要谐波产生的涡流损耗相加得涡流损耗,如表2所示。

图4 铝合金7075转子支架的磁密

图5 铝合金7075转子支架的涡流流动方向

图6 铝合金7075转子支架的涡流密度

图7 不锈钢304转子支架的磁密

图8 不锈钢304转子支架的涡流流动方向

图9 不锈钢304转子支架的涡流密度

图10 碳纤维转子支架的磁密

图11 碳纤维转子支架的涡流流动方向

图12 碳纤维转子支架的涡流密度

图13 玻璃纤维转子支架的磁密

图14 玻璃纤维转子支架的涡流流动方向

图15 玻璃纤维转子支架的涡流密度

表2 4种转子支架材料所对应产生的涡流损耗

4 样机实验验证

以一台额定功率为45 kW,额定转速为4200r/min双定子单转子的轴向磁通永磁同步电机为样机,改变电机转子支架的材料,用测功机进行测试,比较几种材料在电流有效值为135 A时所产生的转子损耗大小,如表5所示,从而验证转子支架材料对转子损耗的影响。

表3 测功机测得的不同转子支架材料对应的损耗

5 结 语

本文主要研究分析了轴向磁通永磁同步电机的转子支架材料对转子损耗的影响,通过对一台轴向磁通永磁同步电机的转子支架损耗进行了理论分析和实验验证,几种材料的涡流损耗由大到小依次排序:铝合金7075>不锈钢304>碳纤维T300>玻璃纤维板。实验表明了优化转子支架材料对抑制涡流损耗、降低转子温升的正确性和可行性。

轴向磁通电机在负载运行过程中,玻璃纤维产生的涡流损耗最小。但是作为转子支架而言,玻璃纤维的强度和可靠性比金属材质差,可加工性能差,抗热变形能力差。因此,在低速、温升要求严格的领域可以使用玻璃纤维作为转子支架。

铝合金7075和不锈钢304作为轴向磁通的转子支架材料各有优势。铝合金7075的可加工性好、密度低、成本低、强度和抗热变形的能力相对较好,但是,铝合金7075在涡流效应下产生的热量相比不锈钢304要大。因此,在要求低速、轻量化的轴向磁通电机应用领域中,选择铝合金7075作为转子支架,在要求高转速的电机应用领域中,选择不锈钢304作为转子支架,在满足高转速下强度要求的同时,不锈钢304产生的涡流损耗少,从而可有效降低电机在高转速下的温升。

碳纤维T300成本高,在对电机温升要求比较严格的应用领域,比如国防、航天航空等军工行业,可以使用碳纤维材料作为电机转子支架,发挥碳纤维涡流损耗较小的优势。