超大型耙吸船“浚洋1”分散型集成控制系统分析

(中交广州航道局有限公司技术中心 广州510230)

引 言

船舶大型化和自动化的发展方向对船舶控制系统的要求体现在强实时性、高可靠性以及恶劣环境适应性。船舶涉及的设备类型庞杂、标准各异,控制网络还须有一定的开放性。分析有前沿技术的控制系统在行业内将有较强的启发意义。“浚洋1”为中交集团广州航道局有限公司投资建造的新一代超大型耙吸式挖泥船,其控制系统由世界领先的疏浚海工设备生产商IHC整体设计,与其他现役船舶相比有质的变化。

1 系统介绍

1.1 主要构成

该船控制网由25台光纤交换机组成,全船构成一个外环网,分别组建机舱区域、驾驶室区域、变流机间,变频间等4个内环网。交换机分布情况见表1。

表1 环网交换机数量

所有远程输入输出机架、工作站计算机、本地控制板均就近接入区域环网交换机。2台SCADA服务器分别布置于驾驶室和集控室。10台工作站分布于驾驶台、挖泥台、集控室、变频间、轮机长房等位置。一台数据日志服务器位于驾驶台。

PLC均采用大型耙吸船挖泥控制系统等常用的美国罗克韦尔ControlLogix系列产品。负责与传感器、执行元件、主令元件的连接,并完成基本的输入输出及控制、保护等逻辑。通过罗克韦尔冗余机架技术实现PLC CPU的在线冗余功能。

1.2 系统功能

工作站客户端(HMI)的开发使用了通用电气Cimplicity平台,对罗克韦尔PLC有很好的支持。该船HMI的设计将传统的船舶控制系统概念融合起来,不同系统不同功能的界面整合在一个客户端中,根据用户名、分布位置进行权限划分。管理员在任一工作站均拥有全功能权限,便于维护系统。不同权限的工作站能够共享设备的各种参数,执行相应的功能。实际上,HMI能同时负责机舱报警、挖泥控制、驱动控制、功率管理等船舶控制任务。

1.3 与传统系统相比存在的优点

数据共享程度高,PLC间数据的共享使用罗克韦尔NetLinx网络体系的核心技术“生产者/消费者模式”[1],接入PLC的任一设备、传感器等信息均可在系统中使用。

系统冗余性强,网络和关键控制设备均设计为热备式冗余,故障自主应对表现好。

各系统互联互通,对设备和系统自身的诊断能力得到加强。例如将传统的船舶机舱报警系统覆盖至疏浚设备,进而实现全船设备的监控。这也促成了人机交互能力的提升。对于使用者来说,过去需要通过不同的控制站执行专门的监控任务,现在集成控制系统实现了“一站式”操控,全面地展示设备状态。

2 优势分析

2.1 光纤组成环网,双绞线解决终端接入,通过以太网协议共享数据

光纤由绝缘材料制成,不具有电流通路的高频干扰等缺点[2]。光纤网有传输速度快、功耗低、不易受干扰、有效距离长的优点。采用外环和内环的形式组建高度冗余性的骨干网络,为集成船舶控制系统提供更高的可靠性。局部产生故障点时,交换机能自动切换至备用连接以维持运行。如图1网络拓扑结构示意图。

图1 网络拓扑结构示意

在大型船舶上应用光纤网络还能够避免铜质双绞线传输距离过长导致的衰减问题。以往面对双绞线距离超百米时,须加装网络设备来“延伸”。但双绞线以太网接口价格便宜、使用简单,仍占据着主要的“最后一米”应用环境,用于连接PLC以太网卡,串行转TCP/IP设备,接入因特网等。

以太网技术在通信确定性、实时性、系统稳定性方面的突破,为工业以太网的发展打下坚实基础。以太网供电技术(PoE)还有直接给设备供电的能力[3],在特殊应用环境下提供了便捷的解决方案。

网络共享大量数据省去了线缆等硬件成本和施工时间,后期升级也不涉及重新布线等问题。对比模拟信号的采集方式,利用通信通道,其人机接口几乎接近零成本为用户提供更多有效信息。

2.2 呈现去中心化特征,系统的可靠性和可用性得到根本性提升

控制系统和网络从集中化向分布式结构逐步演进。21028 m3耙吸船的控制系统呈现强烈的去中心化特征,系统间的相互影响降为最小。环网架构结合主从服务器的分布位置和子系统双PLC CPU的设计,保证了网络中某一节点或某一服务器故障时,系统能自动切换为冗余通道,完全不影响正常部分的控制功能。某一远程IO站自身出现问题,也仅影响与该IO站连接的设备,不会导致整个控制系统的故障。

传统的船舶控制系统大多从“需要”的角度来设计控制系统。用户需要的功能,设备需要的保护是设计的出发点和关键。对控制中心的依赖进一步局限了操作者的注意力,把注意力倾向于保护“需要”上,对设备和系统容易形成片面孤立的理解。21028 m3耙吸船的控制系统破除了旧的划分习惯,不局限于原有的对设备和设备系统的控制与保护理念,而是从整体出发,将控制、保护、操作者交互以及记录诊断等功能整合,形成一个高度集成的人机接口与分布式控制器组成的有机整体。优势尤其在于这种HMI的设计思路能够引导操作人员客观全面地认识和使用设备。

2.3 多种通用的通信协议支持不同设备/模块兼容于控制系统

在集成被控对象时需要对应接口的支持。21028 m3耙吸船主要涉及Profibus,Modbus TCP/IP,SSI,RS422转TCP/IP等协议,完成与变频驱动系统、柴油机控制系统等通信,而PLC与编码器(角位移测量元件)采用SSI接口。上述接口均兼容于罗克韦尔1756 ControlLogix机架。

以编码器接口AMCI 7264为例,它用同步串行接口协议(SSI)将编码器信号以数字方式传送,最多支持32位格雷码或二进制码通信。20128 m3耙臂角度传感器使用15位格雷码,0°~360°对应32768步,信号本身即达到(360/32768)°的分辨率,同时传输过程中不存在转换损失,对比国产疏浚船普遍使用的模拟信号形式,其精确度、可靠性大幅提高。而且SSI采用差分信号传输,不易出现传输干扰问题。

此外,还利用多串口服务器(主要作用为采集通导设备NMEA消息)传送数据给VDR(航行数据记录仪),包括艏侧推器等船舶操纵动作,不需要新增其他接口。

3 存在的问题和解决思路

3.1 通信时效性与设备安全性的矛盾

以变频驱动系统为例,不再使用硬线传输起停、速度等关键信号,为了保证时效性,运行全过程需监测通信是否保持活化。当通信循环时间超出保护值,驱动系统会将转速立即置零。这一机制在通信出现问题时导致频繁掉速加速,对设备产生冲击。

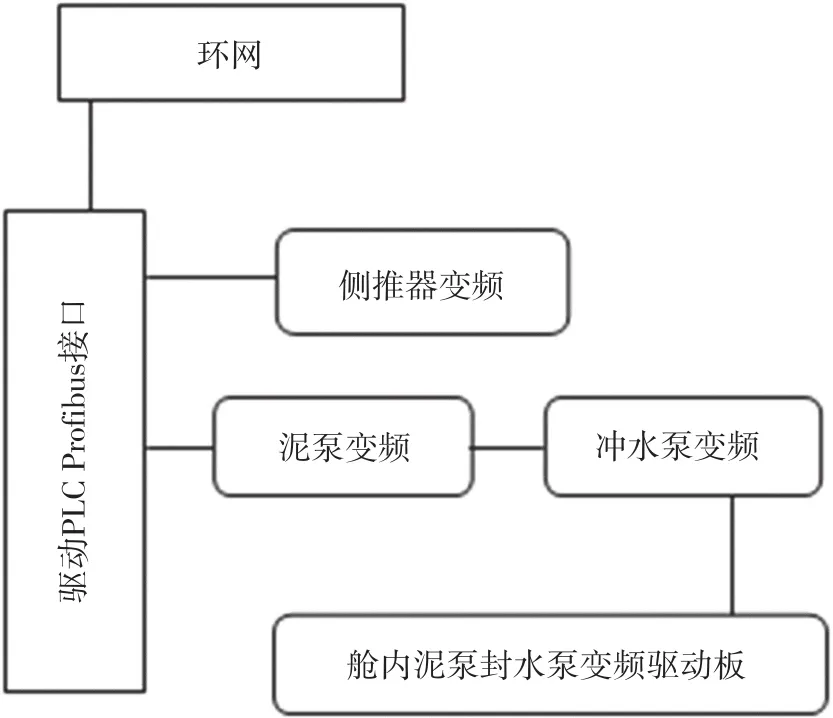

如图2驱动网络结构,侧推器为船舶推进关键设备,使用独立的通道连接至Profibus接口。另一路包括6个从站(泥泵变频1台,冲水泵变频1台,封泵变频4台)。

图2 驱动系统Profibus网络结构(单边)

网络较长、设备分布范围广、受到干扰的几率增加,时有通信问题导致掉速或从站掉线需人工复位的现象。

基于经验,为了维持设备的基本运转,关键命令采用硬线连接以提高可靠性是比较常见的方式。故障时便于人工介入,或维持“机旁模式”使用,或利于故障排除。因此,类似设备自身可用状态、起停命令、速度引用值、功率限制等等信号,通过硬线传送可靠性高。

3.2 逻辑上过于依赖动态计算导致响应速度受限

以太网的形式让数据传输速度大幅提高,编程者在设计逻辑时会更加信赖实验室特性。但现场数据的互相调用,设备频繁变化的工作状态使计算过程难以始终顺畅。尤其船舶系统中负载与动力设备额定容量非常接近,保护失效将导致严重的连锁反应。

使用精确计算值作关键的保护逻辑,系统需要同时完成检测、运算、控制和保护动作。响应一慢,设备乃至整个电力、动力系统都将受到严重影响。所以在关键设备,重要保护动作中应尽量直接调用确定、简洁的信号。将核心保护功能还给设备本身,或直接利用设备自身明确的保护信号。例如变频驱动装置完善的防过载功能等等。

3.3 控制权限上移造成设备独立性、可修复性变差

在21028 m3耙吸船系统里,出现设备控制权限上移现象。如前文提及的变频驱动系统自身有保护能力,仍将保护功能让渡给控制系统PLC。曾发生过变频器厂家对设备升级后出现故障,提示直流汇流排预充电不成功,导致驱动不可用。实际上变频器自身控制过程中始终监测直流电压,不需要由外部系统负责该逻辑。这样的设计思路造成控制界限模糊,即使人机界面提供了详细的诊断功能,对设备使用者/维护者仍明显不利:首先,设备独立性降低,需要依赖外部控制系统的支持才能运行;其次,故障情况下修复时需要多点排除。

变频器、PLC这样自身监测诊断功能强大的设备,最好保留原有控制权限。用好专业设备的功能,还能够减轻控制系统的工作量。如今,人工智能技术发展迅猛,控制逻辑软件化的趋势越发明显,应当警惕对专业设备的原则性颠覆。

4 趋势展望

4.1 数字化通信逐步替代以铜线传输模拟信号的方式

对船舶而言,相比传统方式所需要的大量铜线电缆,使用光通信不仅降低了空船质量,对增加载重吨、提高船舶效率也有直接效果。

光通信的优异特性让其大显身手。例如21028 m3耙吸船使用的ABB中压交流传动系统中,不仅逆变器相模块与触发模块的通信采用光纤,一些保护电路板如电压测量板在检测完成后发出的信号也使用光传输,这就避免了“电传感器存在的强电磁场干扰”[2]。光传输的高速特性也契合提高响应度的要求。

依赖铜线传输的模拟信号元件在智能传感器、集控式模块等概念的引导下,逐步向通信协议式接口演进。如美国1985年推出的用于现场智能仪表和控制室设备之间的HART协议,在需要的情况下,测量、过程参数、设备组态、校准、诊断信息都可访问[6]。西门子等公司共同提出的Profibus协议对工控网络更是产生了明显的推动作用。总线形式降低了施工复杂程度,提高了集成度和传输效率[4]。随着诊断功能的完善,维护难度的降低,通信的优势更加突出,这将推动智能工控更加快速发展。

4.2 微机控制系统和PLC控制系统的互相促进

微机控制系统发展到今天的分布式控制系统(DCS)、现场总线控制系统(FCS),始终影响着船舶控制系统PLC+SCADA的发展。GE(通用电气)Proficy Cimplicity软件在演进过程中吸收了DCS的集成化特点,正向着“结合HMI/PLC和DCS功能的 Hybrid system 方向发展”[5]。

疏浚船舶工控系统因为其特有的工艺流程等因素,呈现出极强的定制化特征,微机控制系统暂时难以撼动之;并且由于船舶运行过程中面临自身状态、特殊环境的连续、阶跃变化(例如姿态的改变,天气的多变等等),应用智能控制的难度比车间、生产线要高。但智能控制的产生本就来源于被控系统的高度复杂性及不确定性、难以用精确的数学模型描述[3],随着智能控制的逐步完善成熟,应用于船舶将只是时间问题。其与集散控制系统逻辑上侧重软件程序的共性问题可能会削弱PLC+SCADA的地位。

相较于PC控制,PLC有着稳定性好、可靠性高的特点,但不可忽视的是,PLC一些专用接口价格昂贵,导致其有关兼容性的负面评价增加。PLC与软PLC,PC控制的发展互相竞争,互相促进。IEC61131-3标准的制定和控制系统开放性的要求使得从事工业控制计算机及工控卡件的生产商看到了进入控制器市场的机会,顺势推出了PAC产品(可编程自动化控制器)。罗克韦尔公司的ControlLogix PLC也进入到了PAC阶段。[6]

5 结 语

21028 m3耙吸船的分散型集成船舶控制系统紧扣时代脉搏,体现了先进的建造理念。在各系统有机结合的基础上,为操作者提供了更多的过程数据和完善的控制流程,对维护者来说拥有了较详细的诊断工具,让船东的效率分析工作易于获取数据,尤其突出的是引导操作者从设备层面用设备,从系统高度看系统。

人工智能技术的不断进步使控制系统开发的智慧化成为可能,主流组态软件的发展也不断向积木式、便捷化靠拢。在工控现场可将注意力集中到控制逻辑上,以更好地服务工业生产。