循环流化床反应器传热特性

陈巨辉 陈纪元 黎嘉豪 李欣 史笑 崔领振 董宝军

摘 要:作为一种新型燃烧装置,循环流化床克服了以燃煤为主的工业锅炉的很多弊端,使燃烧效率提高、污染物减少。针对实验研究流化床相关的传热特性,费用昂贵,且受环境条件的影响严重的问题,运用 FLUENT17.0软件作为数值模拟工具就可以解决。依据Tong Zhao等人的实验结果,运用了简化为循环流化床二维平面结构,模拟内部流动和燃烧过程,研究了床温与辐射传热对总传热系数的影响。并且经过理论计算,给出了三条热流密度值沿反应器高度方向的分布规律,为优化设计提供了参考。

关键词:循环流化床; 数值模拟; 传热; 热流密度

DOI:10.15938/j.jhust.2019.04.009

中图分类号: TK 229

文献标志码: A

文章编号: 1007-2683(2019)04-0053-06

Abstract:As a new type of combustion device, circulating fluidized bed has overcame many disadvantages of coal fired industrial boilers. It has improved combustion efficiency and reduced pollutants.The heat transfer characteristics related to fluidized bed are expensive and are subject to environmental conditions.The FLUENT17.0 software is used as a platform for numerical simulation to solve.Numerical simulations are based on experiments by Tong Zhao et al. A simplified two-dimensional structure of circulating fluidized bed is applied to simulate the internal flow process and combustion process, and the heat transfer problem of fluidized bed is further studied. Based on the heat transfer model, the influence of the bed temperature and radiation heat transfer on the total heat transfer coefficient is researched.After theoretical calculation, the three distribution laws of heat flux density along the height direction of reactor are found, which provides reference for optimization reference.

Keywords:Circulating fluidized bed; numerical simulation; heat transfer; heat flux

0 引 言

纵观历史,能源的开发与利用是与国家的发展息息相关。2016年12月我国能源局指出了目前我国能耗高、污染物排放程度大、能源利用率低以及大气环境恶劣。特别在我国步入经济新常态后,大气污染更是严重阻碍了我国经济健康发展的步伐。因此对于能源利用技术的研究必须朝着环保的方向发展。

近些年来,循环流化床锅炉作为一种新型燃烧装置,能进一步实现能源的有效利用与清洁燃烧,燃料可以扩展到生物质及固体垃圾,循环流化床锅炉前景比较广阔。 其中循环流化床内部的传热过程十分重要,直接关系到受热面等相关结构的设计与选取,防止受热部件因超温而损坏,减少经济损失,保障锅炉的安全运行。

在流化床内,物料呈现出流态化的状态,其燃烧伴随着很复杂的相互作用。循环流化床物料的流化速度要比常规流化床的流速要高[1],既包含着两相流动,又存在着各种传热传质以及化学反应。若想通过实验研究相关的传热特性,不仅费用昂贵,而且受环境条件的影响实验结果并不能反映循环流化床全部的流动与传热特性。若采用数值模拟的手段研究则可以避免这些问题,关键是用优化的物理模型来描述燃料的流动过程和传热过程。

本文以Tong Zhao[2]等人的实验台为研究对象,采用的流动模型有守恒方程、湍流模型和曳力模型,反应模型包括煤炭燃烧反应模型和容积燃烧模型,涉及到的傳热过程则用颗粒团更新传热模型来描述,从而建起了描写循环流化床内传热问题完整的理论体系。以 FLUENT17.0软件作为数值模拟的工具,讨论了辐射传热的重要性,比较了床温对总传热系数的影响,理论计算了沿高度方向的热流密度值,以此为优化设计提供参考。

1 数学模型

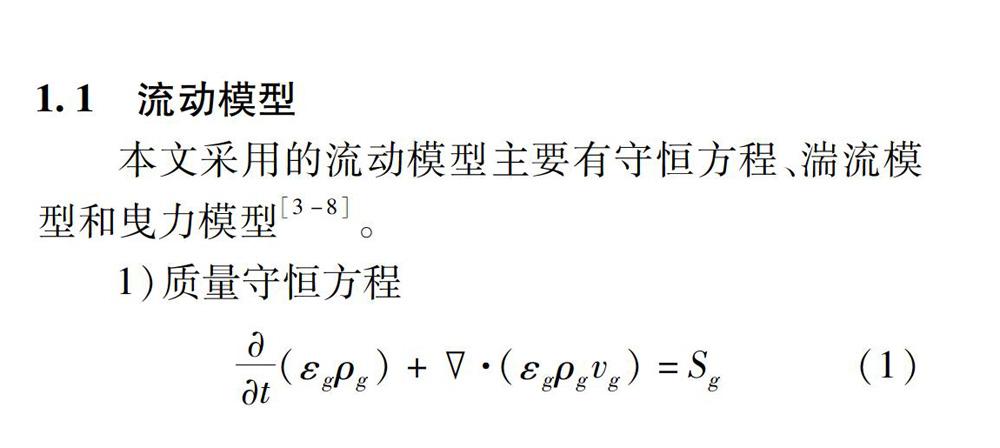

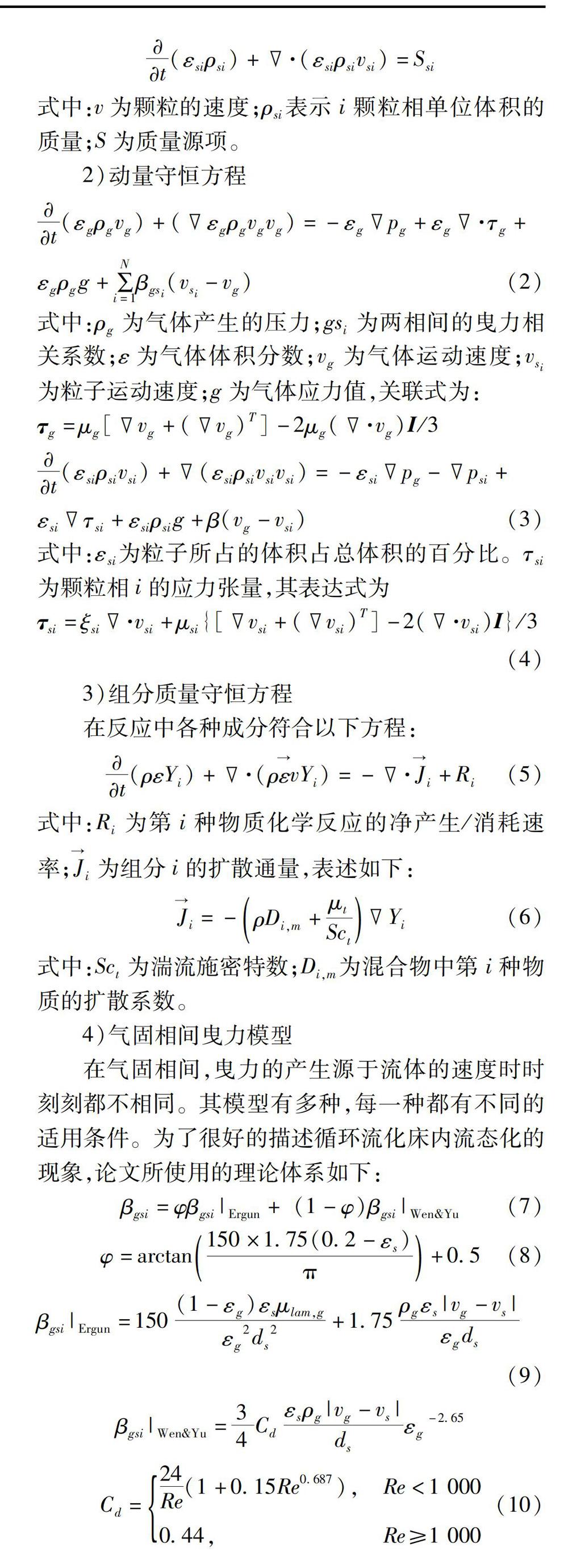

1.1 流动模型

本文采用的流动模型主要有守恒方程、湍流模型和曳力模型[3-8]。

3 计算结果与讨论

3.1 反应器瞬时工况分析

图1与图2给出的是不同时刻生成物在反应器内的浓度分布。图3给出的是不同时刻反应器内的温度分布。从图中可以得到被送入锅炉的燃料在进料口附近率先发生反应。为提高模拟准确性,我们需充分考虑颗粒周围局部速度和温度脉动的影响[19]。观察6.4s时的生成物情况可以发现,只有底部有极少量产物。由于燃料的初始温度只有300K,需要先吸收一部分热量,导致此处的局部温度没有上升到很高的程度,只有800K,而其余区域温度较低。随着燃料不断向上运动以及热量的逐渐扩散,进料口之上的区域内燃料都开始进行反应,高温区域逐渐上移。到14s的时候,整个反应器内基本充满产物,整个区域温度基本上达到1000K。在14s之后,随着反应的稳定进行,温度分布也处于比较稳定状态。此时,床层温度达到950K,颗粒团温度达到900K。

当计算到16s的时候,稳定后的反应器温度沿炉径向分布曲线如图4所示。从中可以观察到炉内温度沿径向分布较为均匀,与其他燃烧方式有着明显的区别,这与实际状况相符。反应器中心温度要稍微高于壁面,这是因为反应器中心风速较大,氧气浓度也随之增大,燃烧比较充分,温度较高。反应器高度在0~0.2m之间时,径向0~0.15m处温度较低,由于进料口处燃料的温度只有300K,刚进入反应器需要吸热。沿轴向方向观察可以发现反应器的温差很小,说明燃烧比较均匀。

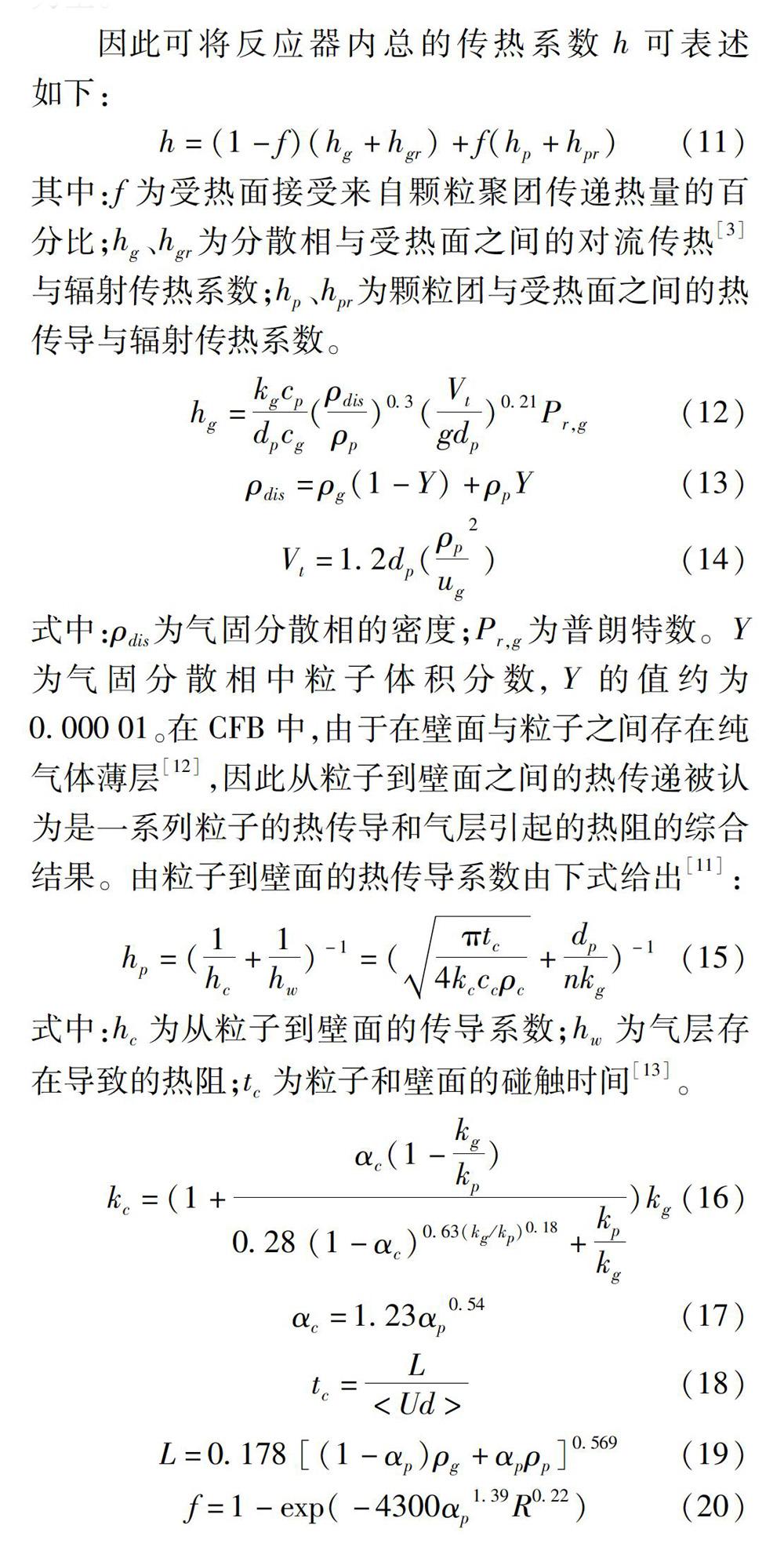

3.2 床温对总传热系数的影响

在本文的传热模型中,考虑了辐射传热的影响,增加了辐射传热系数。经过计算,当不计辐射传热时,可得反应器内总的传热系数h的值是40.97Wm-1K-1,若加入辐射传热,总的传热系数h为98.61Wm-1K-1。因此当床溫高于800K时,辐射传热所占的比例较大,不能忽略辐射传热。

床温不同将引起总传热系数的变化。当壁面温度为800K,床温由810K变化到950K时,总传热系数变化规律如图5,当床温增加时,气体的导热能力增强,同时介质向外界的辐射换热能力也显著增强,总的传热系数会增加。但总传热系数并不是床温的线性函数,在总传热值的分布曲线中可以发现总传热值会呈现最小值,但总体上还是呈现渐增的趋势。通过数值模拟结果可以预测出适当的增加床温可以使锅炉输送更多的热量。

3.3 沿反应器高度单位截面上的热流密度分布

当燃料燃烧时,颗粒团与壁面的碰撞持续存在,并且速度很快,所以从时间角度来看可以当作是定常传热,此种燃烧方式又使得沿径向温差很小,因此传热问题的研究[20]从三维角度过渡到二维。经过传热模型计算,沿轴向单位截面上的热流密度值分布规律如图6所示。在反应器高度大于0.5m时,沿反应器高度单位截面上的热流密度渐渐减小,但减小的数值很少。这是因为床料在向上运动时会吸收部分热量。但在反应器高度小于0.5m时,沿反应器高度单位截面上的热流密度较低,由于此处是进料口位置,进入的燃料温度较低,此处燃料在反应时会吸收热量。分析反应器内的分热流密度布,可以为布置水冷壁与埋管提供依据,使他们吸收足够的热量,防止局部超温现象的发生。

4 结 论

1)利用FLUENT软件对循环流化床反应器的流动与燃烧过程进行模拟,分析了循环流化床的瞬时工况。在燃料燃烧稳定后,观察到炉内温度沿径向分布较为均匀,中心温度要稍微高于壁面,反应器内全部区域温度大体上达到1000K,这与其他燃烧方式有着明显的区别。

2)以传热模型为依据,经过理论计算,发现当床温高于800K时,辐射传热所占的比例较大,不能忽略辐射传热。床温不同将引起总传热系数的变化。床温增加时,由于总传热系数并不是床温的线性函数,在总传热值的分布曲线中可以发现总传热值会呈现最小值,但总体上还是呈现渐增的趋势。

3)在研究轴向单位截面上的热流密度值分布规律时,考虑问题的角度从三维过渡到二维。经过理论计算可知,沿反应器高度单位截面上的热流密度呈现先增大后减小的趋势。在反应器底部进入的燃料温度较低,在反应时会吸热。其次床料在向上运动时也会吸收部分热量,使得热流密度数值减少。分析反应器内的分热流密度分布,可以为布置水冷壁与埋管提供依据,使他们吸收足够的热量,防止局部超温现象的发生。

参 考 文 献:

[1] 陈巨辉,孟诚,李九如,等.整体煤气化联合循环中流化床气化炉的数值模拟[J].哈尔滨理工大学学报,2017,22(3):132.

[2] ZHAO Kai, LIU a, HIROYUKI Murata, et al. Investigation of Bed-to-wall Heat Transfer Characteristics in a Rolling Circulating Fluidized Bed[J].Powder Technology,2015:46.

[3] LUN C. K. K., SAVAGE S. B. A Simple Kinetic Theory for Granular Flow of Rough, Inelastic, Spherical Particles[J]. Journal of Applied Mechanics, 1987, 54(1): 47.

[4] 王福军.流体机械旋转湍流计算模型研究进展[J].农业机械学报,2016,47(2):1.

[5] 陈永辉,王强,朴明波.湍流模型的发展及其研究现状[J].能源与环境,2009(2):4.

[6] 郑晓野,蒲文,岳晨,等.采用改进曳力模型模拟2D鼓泡流化床的流化特性[J].过程工程学报,2015,15(5):737.

[7] 肖海涛,祁海鹰,由长福,等.循环流化床气固曳力模型[J].计算物理.2003(1):25.

[8] 初云涛,周怀春,程强,等.电站锅炉过热系统分布式传热模型及其应用,中国机电工程学报,2007(11) :62.

[9] 周星龙.大型循环流化床锅炉分区段传热模型及热力校核计算研究.神华科技,2016(1):52.

[10]程乐鸣,骆仲泱,倪明江,等.循环流化床辐射传热模型[J].中国电机工程学报,2001,(9):100.

[11]BASU P, NAG P.K. Heat Transfer to Walls of a Circulating Fluidized-bed Furnace[J]. Chem.Eng. Sci. 1996,51(1):1.

[12]WIRTH K.E., SEITER M. Solids Concentration and Solids Velocity in the Wall Region of Circulating Fluidized Beds, in: E.J. Anthony (Ed.)[J], Proceedings of the International Conference on Fluidized Bed Combustion, ASME, New York, 1991:311.

[13]DUTTA A, BASU P. An Improved Cluster-renewal Model for the Estimation of Heat Transfer Coefficients on the Furnace Walls of Commercial Circulating Fluidized Bed Boilers[J]. Heat Transf, 2004,126(6):1040.

[14]LINTS M.C, GLICKSMAN L.R. Parameters Governing Particle-to-wall Heat Transfer in a Circulating Fluidized Bed, in: A. Avidan (Ed.)[J]. Circulating Fluidized Bed Technology IV, AIChE, New York, 1994: 297.

[15]GOLRIZ M, SUNDEN B. An Analytical-empirical Model to Predict Heat Transfer Coefficient in Circulating Fluidized Bed Combustors[J], Heat Mass Transf, 1995, 30(2): 377.

[16]BREWSTER M.Q, Effective Absorptivity and Emissivity of Particulate Media with Application to Fluidized Bed[J]. Heat Transf, 1986,108(3):710.

[17]GRACE J.R. Fluidized Bed Heat Transfer, in: G.Hestroni (Ed.), Handbook of Multiphase Flow[J]. McGraw-Hill, Hemisphere, Washington, DC, 1982: 9.

[18]王芳,田宇,张新宇,等.流速及传热温差对换热器传热系数的影响[J]. 哈尔滨理工大学学报,2017,22(2):29.

[19]夏俊杰.气固两相湍流边界层内传热过程的全尺度直接数值模拟[D].杭州:浙江大学,2016.

[20]朱皑强,芮新红.循环流化床锅炉设备及燃烧系统[M].北京:中国电力出版社,2008:55.

(編辑:温泽宇)