转油站集输系统能耗分析与评价软件开发

关德慧 郑 伟 尚志寅 田一辰 苑松楠 代轩瑞 刘俊博

1. 东北石油大学石油工程学院, 黑龙江 大庆 163318;2. 东北石油局有限公司, 吉林 长春 130062;3. 中国石油天然气股份有限公司管道廊坊输油气分公司, 河北 廊坊 065000;4. 中国石油天然气管道工程有限公司, 河北 廊坊 065000;5. 山西压缩天然气集团有限公司, 山西 太原 030000

0 前言

油田集输系统主要工艺流程是从井口汇集各种油水混合物及伴生气,经过计量、分离、脱水、稳定等工艺处理,最终输送至油库或管线外输[1-5]。其转油站系统是油田集输系统中重要的组成部分。随着大庆油田的不断开发,6号转油站集输系统能耗升高,运行效率降低。本文针对该转油站集输系统工艺流程建立了能耗评价指标,研究并开发了转油站集输系统能耗分析与评价软件,利用软件对系统各耗能环节进行能耗评价,综合分析出能耗分布规律,依据分析结果,研究相应的治理对策,进行节能降耗潜力预测。

1 转油站集输系统工艺流程

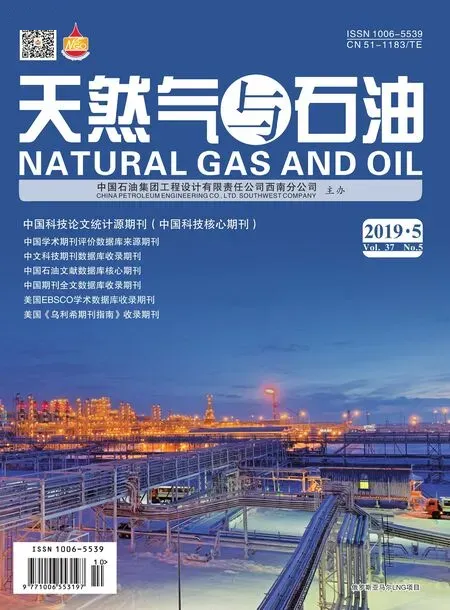

转油站集输系统采用单管环状掺水流程,是将所有油井和阀组间连接成一个集输环路[6-9]。转油站来的热水通过掺水管道输送至阀组间,经阀组间掺入所有集油环中,各油井采出液掺水后经过集油环进入掺水阀组,最后油水混合物经过回油管道输送至转油站[10-12]。转油站集输系统工艺流程见图1。

图1 转油站集输系统工艺流程图

2 转油站集输系统能耗评价分析方法

我国大多数油田均采取能耗评价分析方法对油田耗能情况进行分析与测试[13]。即通过测试、计算,权衡系统输出与输入能量的关系,确定系统耗能状况。利用能量守恒原理,确定的体系有:带入体系能量+外界供给能量=体系损失能量+系统输出能量[14-16]。

2.1 转油站能耗评价方法

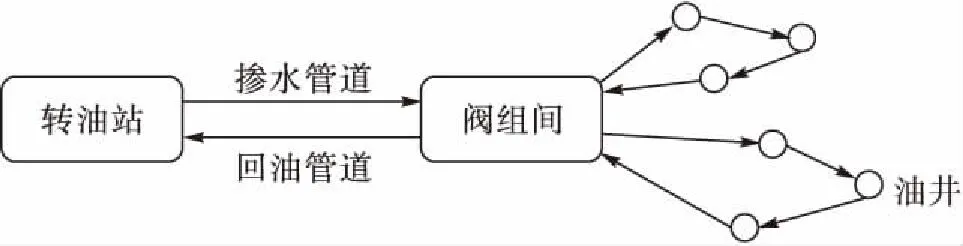

转油站能量平衡模型见图2。

图2 转油站能量平衡模型图

转油站能量平衡方程为:

ETh+ETe+ETOin=ETOout+ETWout+ΔET

(1)

式中:ETh为外界带入的热能,kJ/h;ETe为外界带入的电能,kJ/h;ETOin为站内回油带入的能量,kJ/h;ETOout为站内外输油带出的能量,kJ/h;ETWout为转油站至阀组间掺水的能量,kJ/h;ΔET为转油站的热能损失与压能损失,kJ/h。

依据转油站能量平衡方程,建立其能耗评价指标如下:

能源效率:

(2)

式中:ηT为转油站能源效率,%。

电能利用率:

(3)

式中:ηTe为转油站用电率,%;ETOoutp为站内外输油带出的压能,kJ/h;ETWoutp为站内外输掺水带出的压能,kJ/h;ETOinp为回油进入转油站带来的压能,kJ/h。

热能利用率:

(4)

式中:ηTh为转油站热能利用率,%;ETOouth为站内外输油带出的热能,kJ/h;ETWouth为站内外输掺水带出的热能,kJ/h;ETOinh为回油进入转油站带来的热能,kJ/h。

处理液量气耗:

(5)

式中:MTE为单位处理液量气耗,m3/t;GT为转油站处理液量,t/h;BTa为转油站内消耗的伴生气体量,m3/h;BTd为转油站内消耗的干气体量,m3/h。

处理液量电耗:

(6)

式中:MTE为单位处理液量电耗,(kW·h)/t;NTe为转油站功耗,(kW·h)/h。

单位处理液量综合能耗:

(7)

式中:MTS为单位处理液量综合能耗,kg/t;QSC为标准煤热值,kJ/kg。

2.2 回油管道和掺水管道能耗评价方法

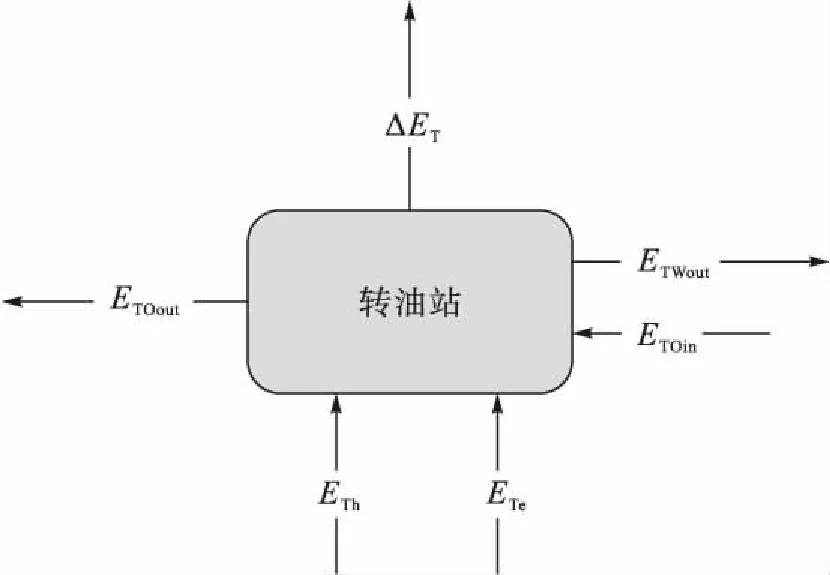

对阀组间至转油站回油管道和掺水管道能耗评价,建立阀组间至转油站回油管道能量平衡模型,见图3。

图3 阀组间至转油站管道能量平衡模型图

掺水管道能量平衡方程:

ETWouti=ERWin+ΔELW

(8)

式中:ETWouti为与第i个阀组间相连接的掺水管道带出的掺水能量,kJ/h;ERWin为经过掺水管道掺水的能量,kJ/h;ΔELW为掺水管道损失的能量,kJ/h。

集油管道能量平衡方程表示为:

EROout=ETOini+ΔELO

(9)

式中:EROout为阀组间回油进入集油管道的能量,kJ/h;ETOini为与第i个阀组间相连接的集油管道的回油能量,kJ/h;ΔELO为集油管道损失的能量,kJ/h。

根据掺水管道及集油管道能量平衡方程,建立其能耗评价指标如下:

掺水管道能损率:

(10)

式中:εLW为掺水管道能损率,%。

集油管道能损率:

(11)

式中:εLO为集油管道能损率,%。

2.3 集油环能耗评价方法

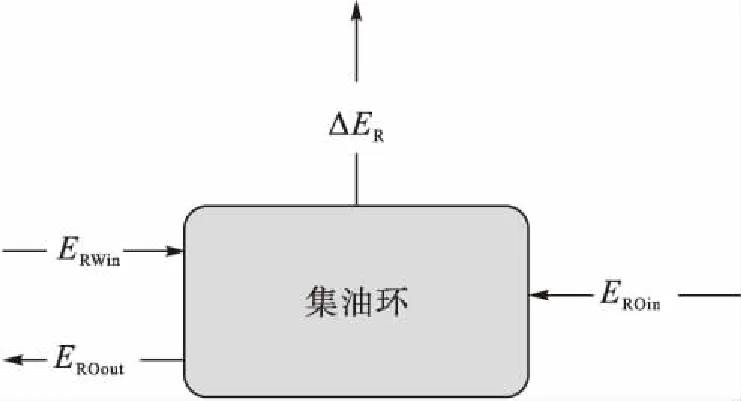

集油环能量平衡模型见图4。

图4 集油环能量平衡模型图

集油环能量平衡方程可表示为:

ERWin+EROin=ΔER+EROout

(12)

式中:ERWin为阀组间掺水进入各集油环的总能量,kJ/h;EROout为各集油环集液返回阀组间的总能量,kJ/h;EROin为井口采出的气液混合物进入集油环的能量,kJ/h;ΔER为集油环损失能量,kJ/h。

根据集油环系统能量平衡方程,建立其能耗评价指标如下:

集油环能损率:

(13)

式中:εR为集油环能损率,%。

3 软件设计

3.1 软件需求分析

随着6号转油站集输系统进入高采出程度和高含水率的“双高”发展阶段。原油产量呈逐年下降趋势,能耗日益升高。由于运行方式不断更新,老系统的运行已适应不了油田现今发展[3]。且由于系统庞大,内部结构复杂,现场技术人员工作难度较大,运行情况未能得到及时调整,耗资费用巨大。为高效、准确地做好节能降耗工作,将智能软件应用到现场实际工作中是提高集输系统效率的重中之重。

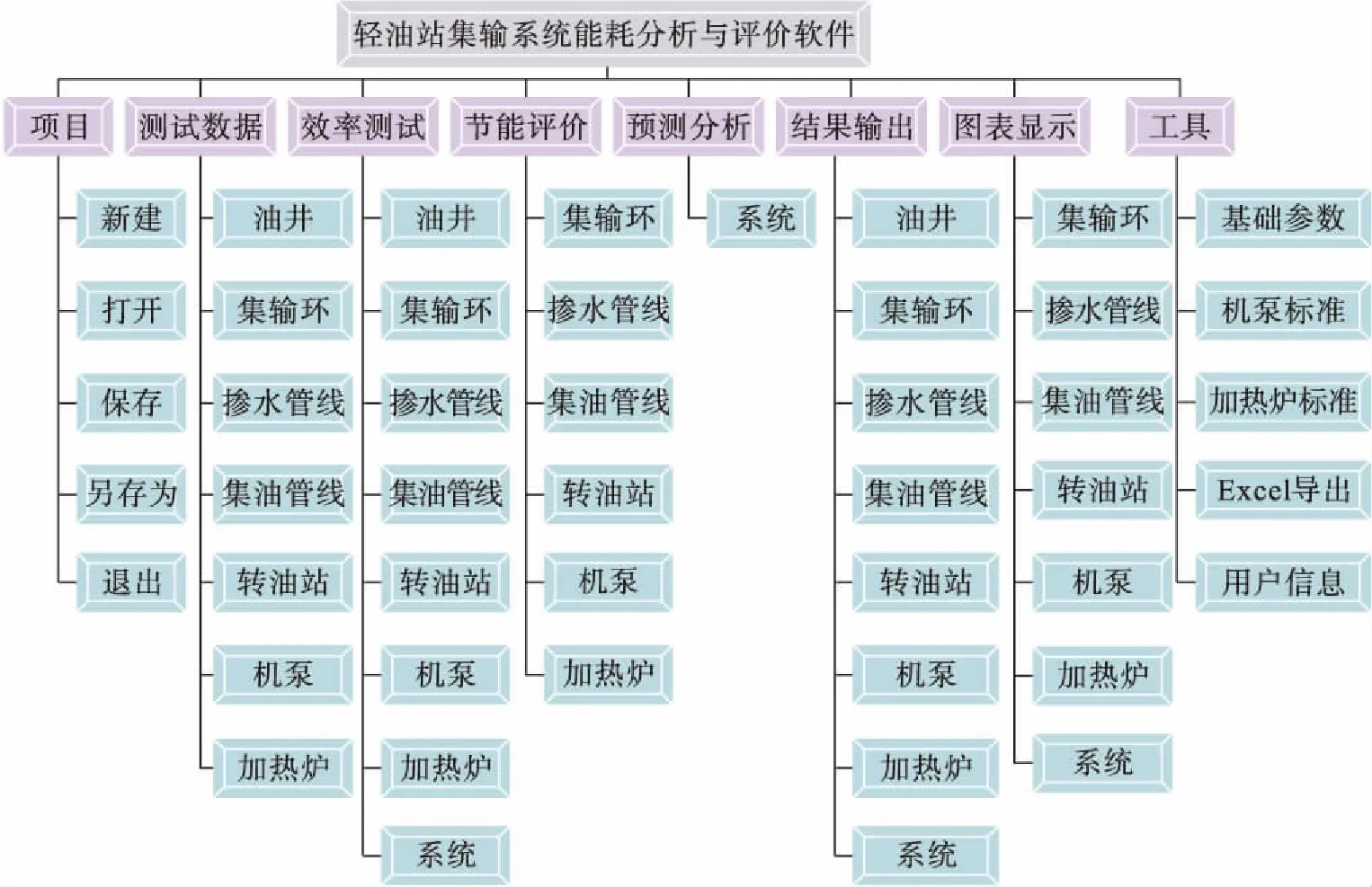

3.2 软件功能模块设计

转油站集输系统能耗分析与评价软件是依据Visual Studio 2010编制而成的用于集输系统能耗现状分析和调整改造的工程实用软件(以下简称软件)[17],能够具体反应集输管网的结构、工艺流程特点以及各用能单元的能量平衡模型。

软件具有八种功能,见图5。

软件中效率计算、节能评价及预测分析是软件的核心部分。软件能够计算各用能环节的效率,并根据计算结果分析评价,提出改造建议,并预测系统用能情况。

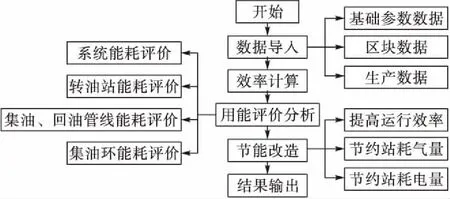

3.3 程序流程设计

软件的程序流程包括:各项数据录入、效率计算、用能评价分析、系统节能改造、结果输出五个步骤。用户可以将系统中各子系统及设备的实时运行数据进行录入,该软件即可对集输系统的能耗进行计算,分析系统的能耗现状,给出预测结果实施改进措施[18-20]。软件与MSAccess数据库链接,用户可将各运行数据、计算参数及计算结果储存至数据库。用户能够依据集输系统的实时运行情况,输入计算所需参数进行计算。各项计算结果会自动保存至Access数据库,为方便用户观看数据计算结果,该软件可以将结果以Excel表格形式导出。软件计算程序流程见图6。

图5 转油站集输系统能耗分析与评价软件框图

图6 软件计算程序流程

3.4 软件运行环境

3.4.1 硬件环境

PC机/586以上;主机内存:256 MB以上;硬盘:540 MB 以上;显示卡:EGA/VGA;打印机:中英文打印机。

3.4.2 软件环境

开发平台:Visual Studio 2010,操作系统:中文Windows 2000或Windows XP,所用数据库:Access,辅助软件:Excel。

4 应用计算

4.1 能耗计算结果分析与评价

大庆油田6号转油站集输系统含6号转油站1座,阀组间6座,油井141口,开井78口,日产液261.34 t,日产油67.98 t,综合含水74.68%。利用软件对系统各用能环节进行能耗计算与分析:

6号转油站总掺水量66.34 m3/h,能量损失3 305 479.89 kJ/h,其中热能损失为3 045 462.34 kJ/h,压能损失为260 017.55 kJ/h。能源效率为51.8%,电能利用率为24.64%,热能利用率为50.89%,吨液耗电为8.84(kW·h)/t,吨液耗气为14.43 m3/t,吨液综合能耗为20.79 kg/t,回油汇管温度40 ℃。由计算结果可知,在该系统总能量损失当中,热能损失占比最高,且热能损失是压能损失12倍。因此为降低能损,提高系统效率,需及时改善转油站内设备保温状况,提高加热炉效率。6号转油站回油汇管温度较高,为降低系统能耗需要优化掺水量及掺水温度。

掺水系统中掺水管道平均能量损失为181 458.22 kJ/h,其中热能损失为178 545 kJ/h,压能损失为2 913.22 kJ/h。集油管道平均能量损失为223 541.25 kJ/h,其中热能损失为 221 427.65 kJ/h,压能损失为 2 113.6 kJ/h。由计算结果可知,掺水系统中热能损失占比较高,因此为降低系统能损,需要降低掺水管道和集油管道的热能损失,及时改善管道保温情况。

6号转油站集油环平均能量损失为25 632.42 kJ/h,其中热能损失为23 991.37 kJ/h,压能损失为1 641.05 kJ/h。平均回油温度41.48 ℃。由计算结果可知,集油环中热能损失占比较高,需降低热损。且所有集油环的回油温度均偏高,为降低回油温度,可控制优化掺水量。

6号转油站的2台加热炉中,其中2#掺水加热炉各项指标合格,1#掺水加热炉大部分指标合格,但排烟温度较高,致使排烟热损失达16.4%。加热炉热损失较高,不符合规范。可对加热炉实施强化换热,同时保证温度满足要求。

6号转油站个别机泵没有在高效区内运行,泵运行负荷率偏低,达不到规范要求。个别泵的泵管压差过大,大于单级扬程,液量波动较大且长期低负荷运行,导致节流损失率较高。因此,可通过泵变频调速、减级等措施降低泵管压差,提高运行负荷率。

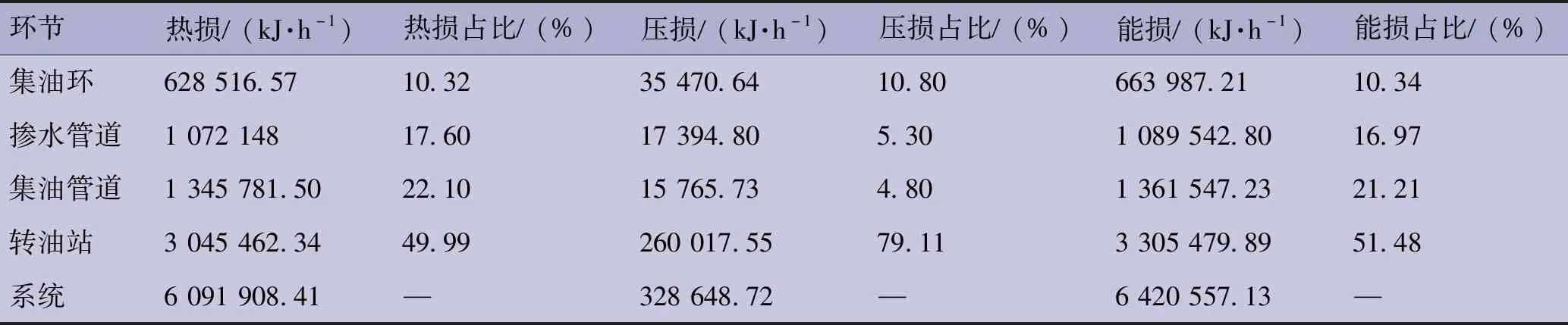

利用能量守恒原理和质量守恒原理,借助研制软件,对该集输系统进行综合能耗分析,系统能量损失计算结果见表1。

表1 6号转油站系统能量损失计算结果表

由表1可知,6号转油站平均单井掺水量为0.89 m3/h,系统总热能损失较高,占比94.88%,总压能损失占比5.12%。转油站子系统耗能最高,能损占比51.48%。6号转油站集输系统热能消耗量占比较大,达到94.89%,需及时通过提高加热炉运行效率,改善管道保温层状况提高系统利用热能的效率,降低热能损失。

4.2 调整改造

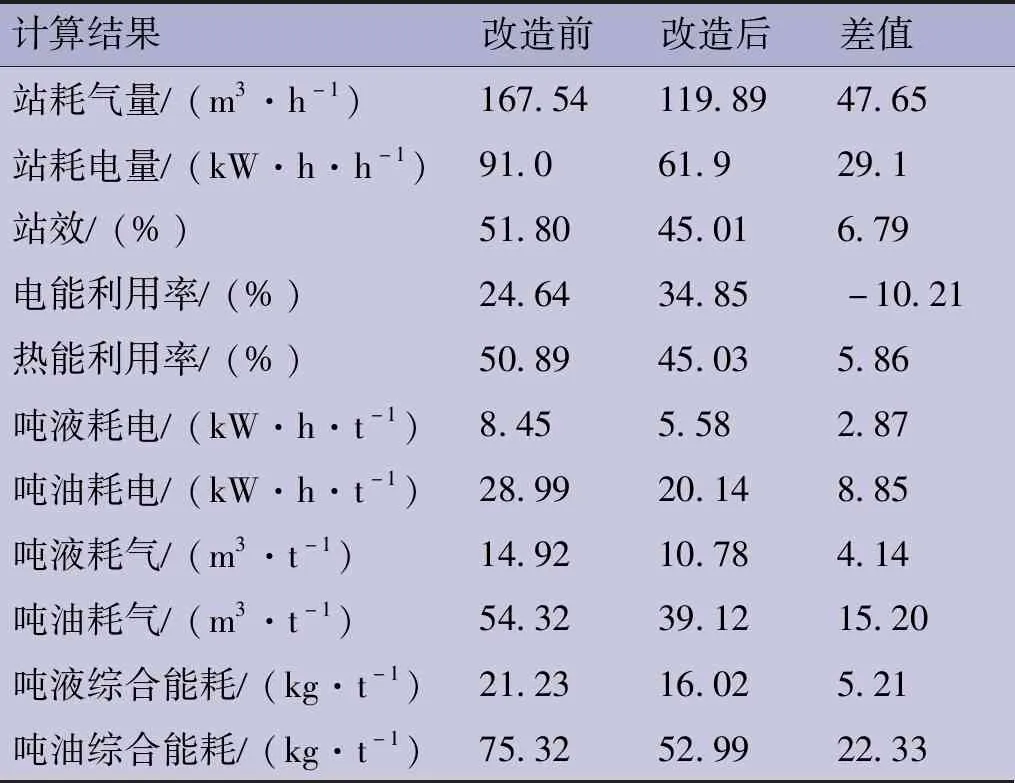

找到6号转油站集输系统的用能薄弱环节后,利用软件的节能评价与预测分析模块对系统进行节能改造措施。由于该转油站所辖集油管道已运行多年,整改难度较大,所以只针对掺水系统进行优化,前后用能对比结果见表2。

表2 6号转油站集输系统改造前后用能对比结果表

由表2可知,改造后节约耗气量47.65 m3/h,节气率28.44%;耗电量可节约29.1(kW·h)/h,节电率31.97%。

5 结论

建立了针对大庆某油田6号转油站集输系统及其用能单元的能量平衡模型,依据该集输系统工艺流程确立了系统各用能单元的能耗评价指标;研究并开发了转油站集输系统能耗分析与评价软件,能够对系统效率进行计算,实现能耗分析与评价功能。经应用实例表明,软件能够对系统效率及能耗进行准确计算,完全反应用能情况,并能够找到系统用能存在的薄弱环节,提出改造措施,软件应用效果良好。应用结果表明集输系统耗气量下降28.44%,耗电量下降31.97%。