硫黄回收主燃烧炉自动点火程序设计及优化

张 磊 周姗姗 闵 刚 周明宇

中国石油工程建设有限公司西南分公司, 四川 成都 610041

0 前言

主燃烧炉是硫黄回收装置至关重要的设备,在回收工艺中起着关键作用[1],而主燃烧炉的自动点火控制则是实现安全稳定运行的基本条件。

近年来,我国新建的硫黄回收装置大多已设计了主燃烧炉自动点火系统。但由于自动点火过程涉及的顺序控制较多,阀门和燃烧器间配合要求高,部分自动点火系统在投用后因操作繁琐、成功率不高而被弃用,反而代之以传统的手持式点火枪点火。手持式点火使用明火直接接触可燃气体来进行引燃,易爆燃,存在安全隐患[2]。因此,为主燃烧炉设计操作简单、性能可靠的自动点火程序非常必要。本文根据实际项目成功经验,通过分析主燃烧炉自动点火过程,介绍自动点火系统的基本程序设计及优化措施。

1 自动点火过程分析

主燃烧炉的典型自动点火过程可以简述为:安全仪表系统(Safety Instrumented System,SIS)[3]在完成主燃烧炉的有效吹扫后向主燃烧器发出允许点火命令,主燃烧器根据命令将气动高能电点火枪伸入主燃烧炉炉头,点火枪就位后开始发出电火花并向SIS返回信号,SIS随即根据点火燃料气和空气的配比开启相应阀门,将燃料气和空气引入主燃烧器,最后由电火花引燃炉内可燃气体混合物[4]。

点火过程虽可简言述之,但程序实现并非简单。若要安全可靠地实现上述点火过程,自动点火系统需要顺序控制[5]至少3个切断阀、2个调节阀、1个流量计、2台火焰检测器及1台主燃烧器。首先,自动点火系统需要保证主燃烧炉完成有效吹扫;其次,SIS应和主燃烧器精密配合,使阀门的开启时序与点火枪点火时机一致。而且,点火燃料气和空气量在点火过程中如何进行控制也需要进行计算和考虑。许多自动点火系统成功率低的原因即在于上述阀门和仪表与主燃烧器的配合失当,以及燃料气和空气量的配比失准。故自动点火系统成功的关键是在安全的前提下通过优良的程序设计,使上述阀门的顺序控制得当并使燃料气和空气量配比正确。

2 自动点火系统的基本程序设计

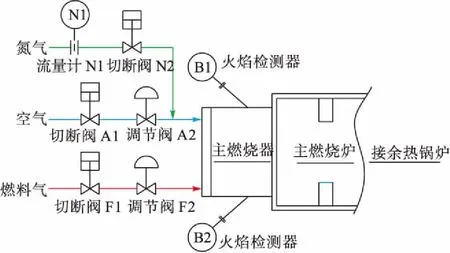

本文以某炼油厂硫黄回收装置主燃烧炉自动点火系统为例,介绍自动点火系统的基本程序设计。硫黄回收装置主燃烧自动点火系统基本配置见图1,其中主燃烧器是自动点火系统的核心部件,由燃烧室、空气导流器、气动可伸缩式点火枪、火焰检测器B 1和B 2等设备构成[6]。燃料气、酸气(与点火无关,故图1中未表示)、空气通过燃烧器,以一定的形式混合后喷入火道及炉膛,发生燃烧反应[7]。主燃烧器通常由专业制造商成套供货,内部点火逻辑由制造商出厂时进行固化。空气和燃料气管线分别设置切断阀A 1和F 1,调节阀A 2和F 2,氮气管线则设置流量计N 1和切断阀N 2。

图1 硫黄回收装置主燃烧自动点火系统配置图

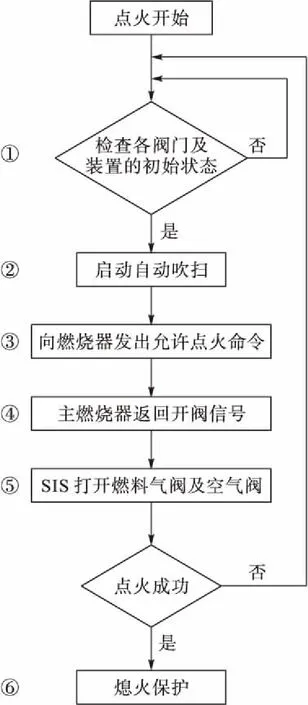

自动点火系统基本流程设计见图2。

图2 自动点火系统基本程序设计框图

由图2可见,具体流程设计如下:步骤①,检查各阀门及装置的初始状态。该步骤指对切断阀状态(F 1、A 1、N 2均关闭)、火焰检测器状态(B 1和B 2均无火焰)、调节阀(F 2和A 2)的开度、下游设备的联锁情况(装置无其他影响点火的逻辑被触发)进行检查。在步骤①中,调节阀F 2和A 2的开度设定尤为重要。上文已提及,仅点火燃料气量和空气量完全匹配点火才能成功。可按照点火时的工况条件(操作压力、操作温度等),以燃料气当量燃烧[8]的比例将点火所需燃料气和空气量换算成调节阀F 2和A 2的开度进行设定。开度设定完毕后,当上游切断阀F 1和A 1被打开,则可以认为通入炉头的燃料气和空气量近似等于点火流量,由此提高配比成功率。

步骤②,启动自动吹扫。为避免点火前炉内形成爆炸极限范围内的可燃气体混合物,通入一定量的氮气对主燃烧炉进行有效吹扫可防止产生爆燃事故[9],这是自动点火系统程序设计必须考虑的步骤。根据相关资料,吹扫氮气的总量应大于主燃烧炉内部容积的5倍[10]方能视为有效吹扫。在程序设计过程中,当SIS发出吹扫命令打开氮气切断阀N 2后应对氮气流量N 1进行检测。N 1是一个实际测得瞬时流量,通常在程序中设置一个计时器,吹扫时间则根据吹扫氮气总量÷瞬时流量来确定。最小吹扫氮气总量按主燃烧炉的容积5倍以上进行取值:吹扫氮气总量=吹扫时间×瞬时流量。仅瞬时流量及吹扫时间同时满足设定值时,SIS方判定自动吹扫完毕。没有完成吹扫时,程序设定“点火按钮”的动作无效[11]。

步骤③,向燃烧器发出允许点火命令。当吹扫量达到要求且“点火按钮”被按下后,SIS应输出一个标志吹扫完成的允许点火命令给主燃烧器,同时关闭氮气切断阀N 2。允许点火命令必须是脉冲信号,否则主燃烧器将一直处于允许点火状态,点火枪会始终位于打火位置并放电。允许点火命令的脉冲宽度即为最大允许点火时间。该脉冲宽度应恰到好处,时间过短会造成火焰尚未引燃而点火过程提前结束,过长则可能引发炉膛爆燃。该时间可根据主燃烧器的准备时间、燃烧器点火允许时间、空气和燃料气切断阀A 1和F 1的开启时间进行综合计算。根据经验,该脉冲宽度通常设置为12~15 s。

步骤④,主燃烧器返回开阀信号。主燃烧器在接收到允许点火信号后,会完成一系列内部的逻辑判断并向炉内伸出点火枪,到位后高能电子元件开始放电打火。与此同时,燃烧器会向SIS返回开启燃料气阀和空气阀的信号。上述程序由主燃烧器设计完成,该逻辑应在燃烧器订购时进行沟通核实,并要求供货商在出厂前固化和测试程序。

步骤⑤,SIS打开燃料气阀及空气阀。由于点火允许时间的限制,SIS收到燃烧器返回的信号后应尽快打开燃料气阀F 1和空气切断阀A 1。由于燃料气和空气调节阀F 2和A 2的开度在上述步骤①已被预先设定,故F 1和A 1被打开后,通过F 2和A 2进入炉头的燃料气量和空气量可以认为近似等于点火需要量。当量配比的燃气混合物进入炉头后,随即被点火枪顺利引燃。

步骤⑥,熄火保护[12]。自动点火程序中必须考虑的逻辑。主燃烧炉通常配置2台火焰检测器,即图1中的B 1和B 2。而且由于主燃烧炉具有燃料气和酸气两种工况,因此B 1和B 2要求能对上述两种气体燃烧的火焰进行检测。点火成功的判断标志为:B 1和B 2至少有1个检测到火焰存在[13]。熄火保护的具体逻辑则是:当B 1和B 2都没有检测到火焰时视为炉内火焰已经熄灭,SIS将立即自动切断燃料气、空气、酸气(正常工况时)的供给。否则燃烧室内可能形成燃料气-空气混合物,遇有火花即有爆炸危险[14]。而且,酸气燃烧工况时,当炉内火焰熄灭或酸气流量为0时,立即切断空气的供给还可以避免空气进入反应器造成硫黄燃烧使催化剂损伤[15]。因此,熄火保护的设置非常关键,是点火控制和主燃烧炉安全生产的重要保护措施。

3 自动点火程序优化

上述流程即为自动点火系统的基本程序设计,但在实施过程中仅仅考虑这些是不够的。燃料气-空气配比不当、相关阀门动作配合不佳、手动操作过多都易造成点火失败。因此,自动点火程序应进行优化以提高点火成功率并保证安全性,同时操作应尽量简单。

3.1 燃料气-空气阀的顺序控制及配比

根据上文,主燃烧器在进行点火枪放电时会向SIS返回一个开阀信号,SIS应随即发出命令同时打开空气切断阀A 1和燃料气切断阀F 1。由于燃料气量和空气量已被调节阀F 2和A 2设定(第2节步骤①),燃料气和空气将同时被引入炉头并被点火枪的电火花引燃。但这样设计点火成功率很低,因为空气和燃料气切断阀完全开启时间不一致。A 1的公称直径通常比F 1大,故A 1完全开启所需时间比F 1长。如果SIS同时给出开阀信号,燃料气会先于空气被通入炉内。由于阀门开启的时间差,实际通入炉内的燃料气-空气量与点火流量配比相差较大,而且待空气切断阀实际打开后点火枪有效打火时间非常短。现场常常观察到点火尚未成功,打火过程就已结束。因此,点火程序应尽量使F 1和A 1依序开启,以便燃料气和空气同时抵达火嘴[16]。F 1和A 1的开启时间差可以根据实际开阀耗时来进行修正,使开启A 1的命令先于F 1发出。假设A 1开启时间比F 1晚3 s,那么程序中应在发出A 1开阀命令后延时3 s再发出开启燃料气阀的命令。同时,该时间差应被计入允许点火命令的脉冲宽度中。也就是说,点火允许时间应考虑阀门的开启时间。

3.2 火焰检测延迟设置

在点火初期及实际生产过程中,主燃烧炉常常会出现火焰不稳定的情况。此时,由于火焰飘忽,易造成B 1和B 2对火焰的检测时断时续。但是SIS会因为火焰信号丢失而立即联锁停炉[17]。为此,需要给B 1和B 2设定安全限值来避免因火焰不稳定而造成误停机。程序中应在火焰检测器的信号输入端增加一个延迟有效,让SIS认为火焰检测器短时间内出现的信号丢失是假象。根据实际经验,该延迟时间设置为2~3 s时既可保证安全也可忽略大部分的火焰飘忽现象。逻辑为:当2个火焰信号消失的时间大于延迟时间时,SIS方判定炉内的确熄火。

3.3 自动解锁

部分自动点火系统除了需要一定的现场操作外,在点火时还需要手动进行信号旁路[18]或强制开阀操作。在生产过程中这是潜在的安全隐患。例如:上述熄火保护程序应在点火期间被设定为失效(即解锁),否则系统会因为点火前炉内无火焰而将燃料气切断阀和空气切断阀关闭,程序无法执行。操作员需要以信号“旁路”或“强制”的方式来手动进行解锁暂时关闭熄火保护[19],但点火成功后则必须将旁路取消。若操作员忘记取消“旁路”或“强制”又或者强制操作不当则可能造成SIS无法进行熄火保护,从而破坏逻辑保护的连续性和安全性。有鉴于此,可采用置位优先记忆装置(SR触发器[20])或复位优先记忆装置(RS触发器)来进行自动逻辑解锁设计。

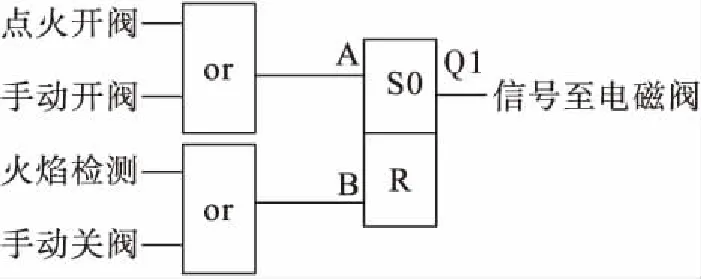

熄火保护程序解锁设计见图3,对于上述熄火保护程序的自动解锁可按图3进行设计。首先将火焰检测信号接入SR触发器的输入端B,设定为有火焰时为“0”无火焰时为“1”。然后将点火开阀命令接入输入端A,输出端Q1则用于控制开关燃料气或空气阀,“1”代表电磁阀通电,阀门打开;“0”代表电磁阀失电,阀门关闭。

图3 熄火保护程序解锁设计图

由图3可知,当点火开阀命令“1”发出至输入端A时,Q1会根据置位优先的原则变为“1”,将燃料气切断阀和空气切断阀打开。根据本文第2节步骤③,点火开阀信号受点火允许时间所限其信号将保持“1”的状态约12~15 s。在此时间内,输入端B的信号对输出端Q1无任何影响。而在点火开阀信号从“1”变为“0”后,输出端Q1又会立即以输入端B火焰检测器的信号为准:如果点火成功,火焰检测器检测到火焰,则输入端B仍然为”0”,输出端Q1将一直保持为“1”,燃料气切断阀及空气切断阀将保持开启状态;反之,如果点火失败或者正常运行过程中主炉熄火,则输入端B将变为“1”,此时输出端Q1将立刻变为“0”,燃料气阀及空气阀将因为电磁阀失电立即关闭,从而顺利实现熄火保护。

该设计可以避免在点火时进行“旁路”或“强制”操作,排除了人工因素对逻辑保护的影响。既保证了点火功能的顺利实施也保证了点火系统的安全性,从而实现真正意义上的安全自动点火。

3.4 吹扫按钮防误触

为避免在正常生产过程中因误触吹扫按钮而意外通入氮气导致炉内熄火,点火程序还可设计吹扫按钮防误触的逻辑。可考虑将主燃烧炉的火焰状态作为吹扫按钮有效的条件,当2台火焰检测器任意一个检测到火焰即视为炉内火焰存在,此时操作员对吹扫按钮的触发失效。具体逻辑编写时,可设定为炉内无火焰时吹扫命令方能执行。设定该逻辑后,即使操作人员误触吹扫按钮仍然不会打开吹扫氮气阀,提高了系统的防误操作能力。

4 结论

通过在自动点火程序中增加燃料气-空气阀顺序控制和燃料气-空气配比优化、自动解锁、防误触等设计,主燃烧炉点火过程的成功率和安全性得到了明显提高。某炼油厂的2套硫黄回收装置先后采用了上述设计。在现场实际进行的11次点火过程中,仅前3次因为空气切断阀和燃料气切断阀的配比计算失误而失败,燃料气-空气配比开度校正后的8次点火全部一次性成功。同时,该点火程序操作简单,在准备就绪后仅需按下点火按钮即可实现自动点火。点火期间现场无需进行任何手动操作,有效减轻操作员的劳动强度。自动点火程序的优化目标得以实现。