汽轮机驱动氨压缩机失速分析及对策

张锡德 陈小龙 康 军 胡 渔 米尔扎提

1. 中国石油天然气股份有限公司塔里木石化分公司, 新疆 库尔勒 841000;2. 中国石油天然气股份有限公司塔西南勘探开发公司, 新疆 喀什 844000

0 前言

某工程具有年产45×104t合成氨/80×104t尿素的大化肥装置,氨压缩机组是其五大机组之一,包括氨压缩机及驱动氨压缩机的汽轮机,是化肥生产的核心设备,压缩机及汽轮机均由日本三菱公司制造,于2010年5月投入大化肥装置的正常生产。2017年11月至2018年2月,因冬季保民用气,天然气短缺,装置处于停工状态,在此期间对氨压缩机组进行了计划性检修,包括对汽轮机及压缩机轴瓦进行检查,对压缩机干气密封进行更换,对联轴器对中度进行复查等。2018年3月2日氨压缩机启动,19 h后汽轮机出现了转速异常波动,随着机组运行,波动值越来越大,从280 r/min上升到1 670 r/min,造成了高、中压蒸汽压力大幅度波动,3月30日05:02:48机组转速从 10 056 r/min 开始上升,05:25:19转速上升到13 263 r/min,此时机组完全失控,转速上升触发电子跳闸,氨压缩机防喘振阀打开,进而造成合成气压缩机部分连锁,合成气压缩机转速降至最低工作转速8 910 r/min,高压合成圈停车,导致尿素装置停车,当氨压缩机组控制系统发出停车命令后,因速关阀不能回座,机组转速继续上涨至 14 000 r/min以上,辅操紧急操作速关阀使机组停车。

1 氨压缩机组情况

氨压缩机组包括氨压缩机及驱动氨压缩机的汽轮机,用于合成氨装置冷冻系统,其作用是压缩蒸发的气氨,使气氨冷凝温度提高,为氨合成塔循环气提供冷量,使循环气中的气氨被冷凝。该机组中的氨压缩机为多级离心式压缩机,两段压缩,其型号为4 H-6 S;汽轮机为高压背压透平,其型号为5 BH-2,用膜片联轴器直联。

1.1 汽轮机有关参数

机组中的汽轮机有关参数如下:功率为2 342 kW,转速为11 294 r/min,电子跳闸转速为13 242 r/min,耗汽量为56 t/h,进汽压力为10.8 MPa(a),进汽温度为510 ℃,排汽压力为4.36 MPa(a),排汽温度为398 ℃。

1.2 汽轮机控制系统

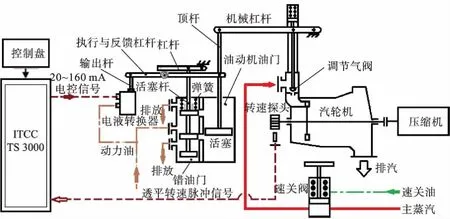

汽轮机控制系统由转速探头、TS 3000(汽轮机和压缩机集成控制系统)、电液转换器、错油门、油动机油门、执行及反馈杠杆及调速阀组成,其功能是对汽轮机转速进行自动控制[1],见图1。

图1 汽轮机调速控制系统示意图

1.2.1 转速控制原理

转速探头可测出汽轮机转速,其探头是磁阻发送器,它将测出转速转换成相对应的电压信号后将其传输到TS 3000控制中心,设定转速与输入信号值进行比较,偏差值在TS 3000中经过PID调节器(比例-积分-微分调节器)运算后,输出20~160 mA的电流信号。该信号传输到电液转换器[2-3],在电液转换器中经过伺服活塞按比例关系被转换为机械位移信号,推动执行和反馈杠杆运动,进而导致错油门活塞杆运动,错油门与油动机油门连接的油路通道被打开,动力油通过错油门进入油动机油门的油缸腔体,推动油动机活塞杆运动,以实现对汽轮机调节阀开度的控制[4]。

当油动机油门活塞向下运动时,调速阀关小,其活塞杆会带动执行及反馈杆向下移动,在弹簧力作用下错油门活塞向下运动,最终使活塞到达错油门中心位置,其油路关闭,汽轮机完成一次降速调节。当油动机油门活塞向上运动时,调速阀开大,其活塞杆会带动执行及反馈杆向上移动,在杠杆作用下错油门活塞压缩弹簧向上运动,最终活塞回到错油门中心位置,其油路关闭,汽轮机完成一次增速调节[5-6],见图2。

图2 调速机械传动示意图

1.2.2 电液转换器工作原理

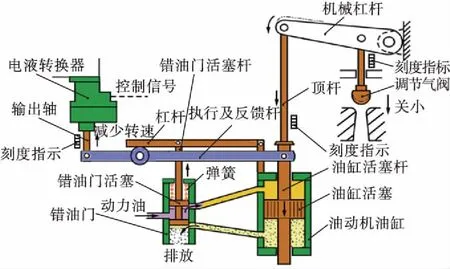

电液转换器主要由伺服力矩马达、挡板、喷嘴、水平调节弹簧、反馈弹簧、二级线性滑阀、对中弹簧及伺服活塞等元件组成[7]。

本工程电液转换器型号为TM-25/200 LP,由美国伍德沃德生产,见图3。

图3 电液转换器工作原理示意图

它将TS 3000控制中心送来的电流信号20~160 mA进行三级放大,第一级为电流通过力矩马达调节挡板与喷嘴之间间距,将电信号转化为油压信号;第二级为二级线性滑阀两侧油压差来控制二级滑阀活塞运动;第三级为二级滑阀活塞移动来控制伺服活塞运动,经过三级放大,电信号转化成机械位移信号[8-9]。

当电信号增大时,力矩马达线圈磁力增大,导致挡板下移,挡板下喷嘴泄油量减小,而上喷嘴泄油量增大,造成二级线性滑阀两侧油压力改变,pa2>pa1,滑阀活塞向上移动,伺服活塞下油腔进油,上油腔排油,伺服活塞两侧油压力改变,pb2>pb1,电液转换器输出轴上移,调速阀开度增大,伺服活塞向上运动导致反馈弹簧作用力增加,挡板返回而上移,最终水平调节弹簧力和线圈磁力与反馈弹簧力相平衡,挡板返回到中心平衡位置,pa2=pa1,二级滑阀活塞也返回到中心位置,伺服活塞进出油孔被堵,固化伺服活塞位置,完成转速一次调节,当电信号减小时,其过程相反[10-12]。

2 氨压缩机组转速波动及停车情况

2018年3月2日02:25:02启动氨压缩机组,当日21:15:39汽轮机转速出现了波动,波动值为280 r/min。3月3日15:30:01汽轮机转速波动值开始增大,期间小幅度调整P(比例)I(积分)值,未见到效果,通过大幅度改变PI值,仅延长了波动周期,并没有改变波动幅值,经过摸索采取目标转速跟踪汽轮机实际转速方法,收到了良好效果,汽轮机频繁、大幅度的转速波动得到暂时有效控制,高、中压蒸汽压力波动减小,装置得以平稳运行。3月13日07:30:17汽轮机转速波动值突然增大到1 670 r/min,经调整后趋于平稳,3月30日05:02:48汽轮机转速从10 056 r/min开始大幅度上升,人工干预已不起作用,汽轮机转速完全失控,05:25:19转速已上升至13 242 r/min,触发电子跳闸,跳闸后汽轮机转速继续上升,05:30:50转速已达满量程,在14 000 r/min以上,05:33:32辅操紧急操作速关阀,速关阀突然回座停车。

3 事故原因分析

经分析,导致汽轮机转速大幅度波动的原因可能有:1)高、中压蒸汽压力大幅度波动;2)压缩机的负载大幅度波动;3)调速阀开度大幅度波动。

从DCS中调取蒸汽管网高、中压蒸汽压力值,在汽轮机转速波动前,蒸汽压力值分别为10.69和4.29 MPa,其趋势为一条直线,无波动,所以蒸汽压力波动原因可以排除。

对于原因2),压缩机负载出现时而增大时而减小,即压缩机流量出现时而增大时而减小,经分析压缩机流量除了与汽轮机转速有关外,还与喘振阀开度有关,即喘振阀开度波动决定压缩机流量波动,经查压缩机一段、二段喘振阀开度均无波动现象,一段喘振阀开度为38.1%,二段喘振阀开度为0,该原因可以排除。

为了确定原因3),对现场调速阀阀位开度进行了观察,见图2,发现阀位刻度在10~11.5波动,说明调速阀开度大幅度波动导致了汽轮机转速波动。

引起汽轮机调速阀开度大幅度波动的原因可能有两种[13]:1)错油门工作不正常,其内部油颗粒导致错油门工作失常,引起调速阀开度变化;2)电液转换器工作不正常,其输出的机械信号不正确,导致调速阀开度变化。

3.1 错油门油颗粒对转速的影响

3.1.1 油颗粒卡涩错油门活塞

当错油门活塞在中心位置时,油动机油门油路被关闭,完成一次调速。实际上,在完成调速后错油门活塞并没有完全静止,而是在上、下颤动,当错油门活塞向下微动时,油进入油动机油门下腔体,调速阀处于开大状态,油缸活塞杆带动执行及反馈杠杆上移,导致错油门活塞又返回至中心位置,因油动机油门活塞的力量很大,即使错油门活塞被油颗粒卡上,也阻挡不住执行及反馈杠杆向上运动,所以错油门颗粒不可能导致调速阀开度增大。

当错油门活塞向上微动时,油进入油动机油门上腔体,调速阀处于关小状态,油缸活塞杆带动执行及反馈杠杆下移,此时错油门活塞返回中心位置靠弹簧力来完成,见图2,因弹簧力有限,若错油门活塞被油颗粒卡住,错油门活塞就无法移动,油持续进入油动机上腔体,调速阀持续被关小[14-15]。

分析可知,油颗粒卡涩错油门活塞仅导致调速阀开度减小而非增大,仅造成汽轮机转速持续下降,而不是汽轮机转速上下波动,因此该原因可以排除。

3.1.2 油颗粒磨损错油门活塞

错油门活塞在上下微动时,若存在颗粒,长时间会使活塞表面及错油门腔室内表面磨损,导致进入错油门腔室内油压力下降,调速信号延迟,造成汽轮机转速上下波动。同时,活塞处于错油门中心位置时,因磨损活塞无法完全封住油动机腔室上下油孔,导致汽轮机转速波动,甚至转速失控,该原因需对错油门解体检查或对现场调速机构位移刻度数据进行分析才能确认。

3.2 电液转换器对转速的影响

根据电液转换器工作原理可知:TS 3000发出的电流信号在电液转换器中经过三级放大,输出机械位移信号,控制调速阀开度,理论上讲任何一级放大器工作失稳,都会导致输出机械位移信号不稳定,从而引起汽轮机转速波动[16-17]。从理论上分析,导致汽轮机转速波动的具体原因有:

1)力矩马达工作异常导致输出信号失稳。

2)二级线性缸套及滑阀活塞磨损导致输出信号失稳。

3)伺服缸套磨损及活塞密封圈损坏导致输出信号失稳。

4)伺服活塞杆磨损导致输出信号失稳。

5)润滑油不清洁导致一、二级放大输出信号失稳。

为确定电液转换器具体故障部位,需将电液转换器发到专业厂商进行测试和拆检。

3.3 数据记录确定故障来源

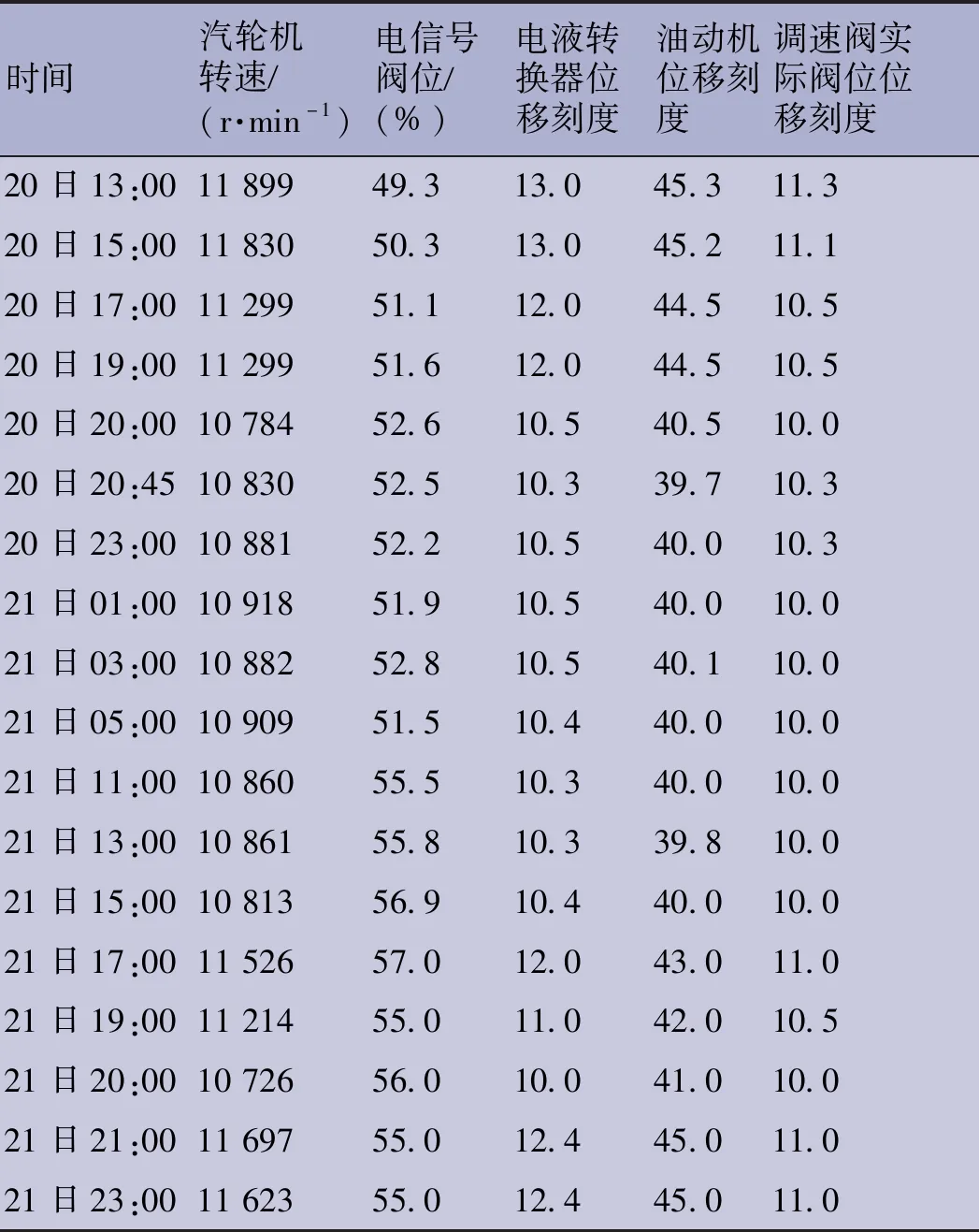

为进一步确认故障来源,2018年3月11日开始,每2 h对汽轮机转速、电信号阀位、电液转换器位移刻度、油动机位移刻度及调速阀实际阀位位移刻度进行一次记录,特别是转速波动时,及时记录实时数据,部分数据见表1。

表1 2018年3月汽轮机启动相关数据表

分析表1数据可知,在多个时间点,电信号阀位与电液转换器位移刻度、汽轮机转速变化趋势不一致,是混乱的,如:20日13:00电信号阀位为49.3%时,电液转换器位移刻度为13,汽轮机转速为11 899 r/min;21日15:00电信号阀位为56.9%时,电液转换器位移刻度为10.4,汽轮机转速为10 813 r/min,而电液转换器位移刻度、油动机位移刻度与调速阀实际阀位位移刻度、汽轮机转速变化趋势是一致的,由此可以判断出错油门腔室及活塞未磨损,没有故障,而电液转换器存在故障,工作异常。

3.4 故障源确定

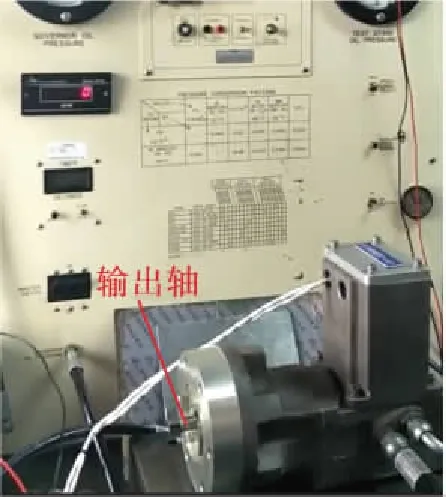

为彻底查清缘由,2018年4月10日将电液转换器送到天津伍德沃德工厂,在工厂试验台进行性能测试,见图4。当输入电信号时,电液转换器输出轴运动非常缓慢,同时严重滞后,说明其调节敏感度严重下降。

a)性能测试

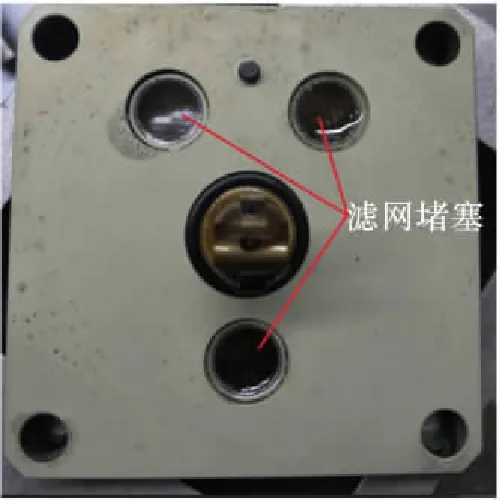

b)滤网堵塞图4 性能测试及滤网堵塞照片

对电液转换器进行了解体检查,发现一级放大两个进油口和二级放大进油口过滤器均有不同程度的油泥堵塞,同时电液转换器内部油腔存在油泥,油泥是因曾经润滑油油品劣化、漆膜形成而带来的[18-19]。

从上述可知:电液转换器进油过滤网堵塞,调节敏感度下降,导致输出机械位移信号紊乱,是造成汽轮机转速大幅度波动的根本原因。

4 对策

4.1 运行操作措施

氨压缩机转速波动直接影响到高、中压蒸汽压力波动,随着机组转速波动幅度增大,对高、中压蒸汽产生了巨大影响,进而对化肥生产产生了重大影响,为减小汽轮机转速波动的频次及幅度,在操作上采取了以下措施:

1)修改调速系统PI值,减少波动频次。汽轮机正常运行时PI值为120 40,因汽轮机转速出现了波动,且波动频次及幅度越来越大,导致高、中压蒸汽压力出现大幅度波动,通过摸索,将PI值逐步调整至40900,调整后汽轮机波动频次从1次/5 min左右降至1次/20 min,但振动幅值没有根本好转。

2)设定目标转速跟踪实际转速,降低波动幅度。为了减小控制系统的输出信号,防止电信号因电液转换器工作异常导致转速波动过大,通过手动干预,修改目标转速,使目标转速跟踪实际转速,当目标转速与实际转速差值达到30 r/min左右时,就重新设定目标转速,从而减小控制信号输出值。通过这一措施,降低了汽轮机转速的波动幅度,使频繁、大幅度转速波动得到有效控制,大大减小了高、中压蒸汽压力波动,使装置得以平稳运行。

3)通过调节防喘振阀开度来控制压缩机出口气量。

4.2 停车故障处理

2018年3月30日因汽轮机转速失控,触发电子跳闸,干预速关阀,机组停车。

4.2.1 现场处理

1)将电液转换器输出轴与错油门断开,发出电信号,分别为15%、20%、25%,而电液转换器输出轴不动作,同时拉动错油门阀杆,活动自由,可以确认错油门无故障,故障来源于电液转换器。

2)对电液转换器进行更换处理。

3)调节油路增设双联过滤器。为防止润滑油对电液转换器产生影响,与三菱公司沟通后,在调节油路上增设了可切换的双联油过滤器,其精度为10 μm,见图5。

图5 双联过滤器照片

4)对汽轮机调速系统进行静态调试,保证输出信号与调速阀实际开度一致。

5)对速关阀开度位置进行标识,防止速关阀回座失灵。

事故停车后,对速关阀进行了4次停机试验,分别进行远程及现场停车,速关阀均成功关闭。通过分析速关阀结构,判断事故原因为速关阀全开后手轮回旋角度不够,仍处于速关阀死点范围[20]。为防止此类事故再次发生,在速关阀阀体及手轮上进行速关阀回旋位置标识。

4.2.2 电液转换器送检

1)将旧电液转换器送天津专业厂商进行检测,检测结果:动作非常缓慢,信号严重滞后,调节敏感度严重下降。

2)拆检电液转换器,发现内部过滤网部分堵塞,油腔室内有油泥及颗粒物,对部件清洗,重新组装,经调试,各项指标达到标准。

4.3 后续措施

2016年底对润滑油进行了全分析化验,据化验结果,发现润滑油泡沫特性、漆膜倾向性和抗氧剂等指标已劣化,2017年初对机组润滑油进行了更换处理,因润滑油仅运行了一年多电液转化器滤网便出现了堵塞现象,为防止堵塞再次发生,本次事故后决定在油系统中增设一套在线油净化装置,它能有效脱除油中的机杂、水分和气体,使润滑油始终保持高品质运行。

更换新电液转换器和油路增设双联过滤器,调速系统经过静态调试后,2018年3月30日12:30启动氨压缩机,汽轮机波动故障消失,机组运行正常。

5 结论和建议

对汽轮机驱动氨压缩机转速波动及失控造成停机,进而导致合成高压圈和尿素装置停车的事故原因进行分析并采取措施进行处理,得出以下结论:

1)电液转换器内部过滤网堵塞是造成汽轮机转速波动及失控的根本原因。

2)错油门油颗粒仅导致汽轮机转速持续下降,不会导致汽轮机转速上下波动。

3)记录调速系统现场刻度能有效判定汽轮机转速波动的故障来源。

4)大幅度改变PI值,同时设定目标转速跟踪实际转速,能有效减少汽轮机转速波动频次及幅值。

5)速关阀处于死点位置是造成速关阀不能打闸的根本原因。

6)油路上增设过滤器可防止润滑油对电液转换器产生的影响。

7)润滑油清洁度(包括水分)对电液转换器工作稳定性影响很大。

8)电液转换器内部密封元件磨损会造成调速系统工作不稳定。

为确保调速系统工作正常,提出以下对策和建议:

1)新机组设计上应考虑控制油系统独立于润滑油系统,避免控制油系统被污染。

2)新机组可考虑采取新型电液转换器,也可用于对老电液转换器更新改造,该电液转换器对润滑油清洁度(如脏物、金属颗粒、巴氏合金及其它污染物)的要求较低。

3)操作机组时要严防蒸汽、水分进入油系统,造成润滑油提前劣化及乳化。因此需确保汽轮机轴封抽气系统完好,以保证抽气喷射器运行正常。油封隔离气要正常投用,以保证隔离气的正常压力。

4)增加润滑油清洁度分析化验指标,采用美国航空航天工业联合会AS 4059-2005 《液压油污染物等级》或国际标准组织ISO 4406-1999 《液压传动 油液固体颗粒污染等级代号》标准,润滑油清洁度等级为6级。

5)修订润滑油水分指标,将小于0.1%改为0.01%。对于 10 000 r/min以上的压缩机及汽轮机机组,润滑油水分指标设定为小于0.1%是不科学的,需将指标提高至0.01%。

6)油系统可考虑增设在线油净化装置,能有效脱除油中的机械杂质、水分和气体。

7)电液转换器需定期送专业厂商进行维护保养,更换磨损的封件,有效防止故障发生。

8)修改完善润滑油管理制度,在常规性化验基础上,增加非常规性化验。润滑油(脂)常规分析项目有黏度、酸值、闪点、水份、机械杂质等指标,当润滑油使用年限超过3年应至少每年进行一次非常规化验,化验项目至少包含旋转氧弹值、泡沫特性、空气释放性、漆膜倾向性、抗氧剂、抗乳化度和抗氧化安定性等,根据化验结果,对润滑油进行进一步处理。