针刺机振动及噪音测试分析与探讨

许 涛

(郑州纺机工程技术有限公司,河南 郑州 450001)

随着我国装备制造业水平的逐步提高,振动和噪音也在机械行业内得到越来越多的关注。针刺法非织造布是近几年来市场上需求量增幅较大的产品,针刺机作为针刺生产线的主要单元机,用于对纤维网进行针刺,使之加固成具有一定强力的非织造布,生产加工皮革基布、过滤材料和土工布等非织造布品种。虽然国内针刺设备近几年工艺、性能方面取得了长足进步,但其稳定性及可靠性仍需不断提高。对于作往复运动的机械产品,机械机构设计时要充分考虑动态状况下各运动部件的受力情况及配合精度要求,才能最大程度降低运行时的振动和噪音,满足实际工作需求[1]。

1 结构简介

针刺机主要由机架、主传动、针板针梁、托剥网板、进布出布、夹持液压系统、气路系统、风冷系统、定量供油系统和电气控制等部分组成。针刺机中往复运动的传动部件则是由针板、针梁、齿轮摇臂、连杆座、连杆、曲轴和主轴等组成[2]。

2 振动及噪音测试

以现有某型号双板对刺针刺机进行测试分析,利用专用检测设备便携式测振议(北京时代之峰TIME7212),噪音仪(台湾泰仕TES1350A)进行检测。

2.1 振幅及噪音

数据记录见表1。

2.2 振幅数据分析

根据行业标准(表2 FZ/T 93047-2011),空车运转时机器的最大振幅,用测振仪在下机架中部位置检测,根据测试结果看,低速、中速、高速3种速度状态下Y向(前后),Z向(上下,关键振动检测方向),X向(左右)振幅没有超过行业标准B级,部分超过行业标准A级。

根据表1测试记录情况可知,针刺机振幅最大值并不在最高速状态,速度在400 r/min附近时,针刺机机架振幅主要检测值最大。该速度之后,随着速度的提高,振幅值在逐渐减小。

针刺机曲轴传动部件有平衡机构,但任何不平衡量只能尽可能减小,不可能完全消除,针刺机机架的振动主要是由于针梁部件的往复运动惯性力带动引起。速度较低时,由于针刺机自重很大(28 t左右),针梁的往复惯性力较小,不足以带动机架振动或大幅振动,在一定的低速范围内,机架振幅随着针刺速度的提高逐渐增大。超过一定速度以后,针刺速度越高,机架振幅有减小趋势,此情况下行业标准关于速度、振幅的要求需要认真分析与研究。

2.3 噪音数据分析

低速、中速、高速3种速度状态下噪音均已超过行业标准FZ/T 93047-2011 90 dB(A级),部分超过行业标准94 dB(B级)。

检测过程中,速度达到一定值(约500 r/min)后,明显可以听到“咔嗒”声,实际产生“咔嗒”声可能在此速度之前,只是靠听觉感知不明显,并且随着速度的提高,该声音越来越大。

表1 试验针刺机振动噪音测试数据

X为左右端面,Y为进出布方向,Z为竖直方向;检测位置为下机架中部上平面;噪声检测位置为:高度1.5 m,距离设备中部1 m。

表2 针刺机行业标准FZ/T 93047-2011

3 影响噪音因素

3.1 机械噪音

机械噪音按照其产生的根源可分为3种,空气动力性噪音、机械振动性噪音、电磁性噪音等。空气动力性噪声是由气体振动产生,如风机、压缩机、喷气式飞机等产生的噪音;电磁性噪声由电磁振动产生,如电机、变压器等产生的噪音;机械性噪音由设备零部件之间的摩擦和碰撞冲击产生振动而引起的噪音,振动则主要产生于加工精度不够或零部件之间的组装精度差造成。如平衡精度不够,结合面连接不牢固,局部配合有间隙等。根据分步排除法试验测试得知,该针刺机散热风机及各传动电机、齿轮箱、电气件等产生的噪音远低于整机运转时的噪音,由于噪音基本不存在叠加情况,可以确认针刺机的主要噪音来源是由振动或机械碰撞产生。

3.2 降低机械噪音的方法

降低噪音的基本方法首先是控制噪声源的产生,其次是采取密封措施,控制噪音传播。由于针刺机根据生产工艺要求需要进布和出布,通过增加密封罩来降低噪音难度很大,控制噪音源的振动则是降低噪音成本最低、最直接、有效、科学的方法。

4 针梁运动分析

将针梁、针板和连杆支座一起看作滑块,就可以按照曲柄连杆机构,利用平面运动原理对其运动状态进行推算分析,找出其与振动及噪音的关联因素[3]。

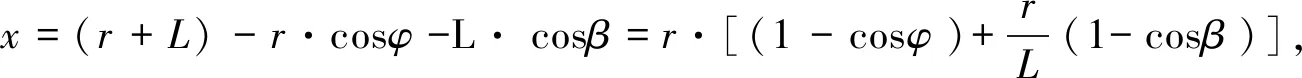

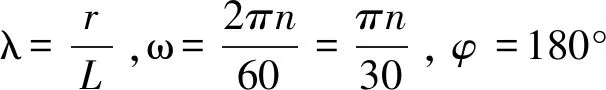

4.1 位移分析

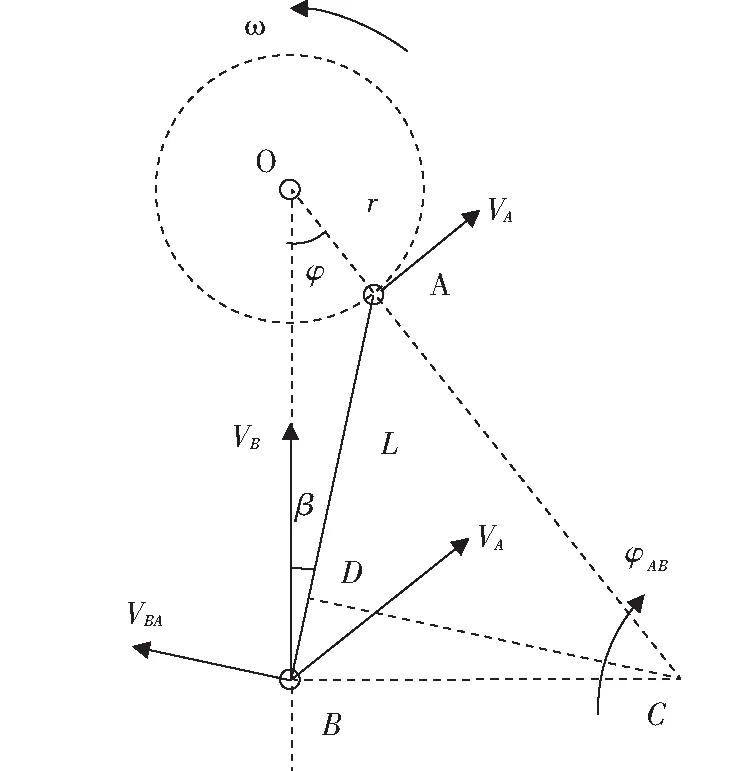

图1 位移分析

图1中:设r为曲轴偏心半径,L为连杆长度,X为针梁部件位移,φ为曲轴转角,β为连杆摆动的角度,ω为曲轴旋转角速度,n为曲轴转数(针刺频次),O为主轴圆心,A为曲轴中心,B为连杆与连杆支座连接销轴圆心。其中曲轴OA作定轴转动,针梁部件B平动,连杆AB是平面运动。OA和AB的连接点A的速度和加速度为已知,而B点的位移、速度和加速度就是针梁的位移、速度和加速度。因此,可以通过A点的运动分析B点的运动[4]。

针梁的位移由下止点开始记录,针梁位移x即为B点位移xB,见图1。

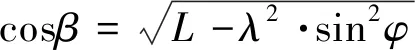

因:L·sinβ=r·sinφ(三角形正弦定律)

故:sinβ=λ·sinφ

在实际计算中取前两项已足够精确,则针梁部件位移的近似式为:

图2 位移曲线

设x=xⅠ+xⅡ,则针板的位移量可以认为是两个位移分量xⅠ和xⅡ的简谐部分组成,如图2所示。

针板的最大位移量为:xmax=2r,曲轴转角在0°到90°区间较90°到180°区间针板的位移值要小。采用较大的连杆比,可使设备高度减少,重量减轻,但同时也使针梁部件加速度和连杆摆角有所增大,也相应地使针梁部件传动负荷增加。

4.2 速度分析

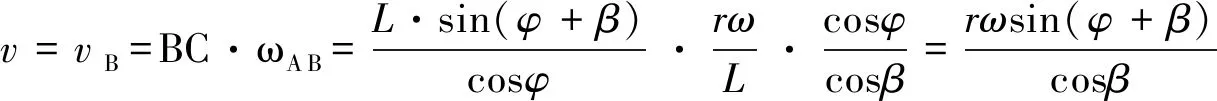

B点速度vB即为针梁部件速度v,如图3所示。

图3 速度分析

采用速度瞬心法:

过B点做垂线与OA延长线交于C点,则C点为连杆AB速度瞬心,过C做辅助线CD垂直于AB。

由CD=BC·cosβ=AC·sin(φ+β)(三角形正弦、余弦定律)

连杆AB的角速度为:

也可由速度投影法求解:

以A为基点,作出B点的速度矢量图

vB·cosβ=vA·cos[90o-(φ+β)]

vA=r·ω

通过对位移的近似计算式微分得到针板的速度近似计算式:

设v=vⅠ+vⅡ

则针板的速度可以认为是两个速度分量vⅠ和vⅡ的简谐部分组成,如图4所示。

图4 速度曲线

由图4可知,针板的最大速度出现在90°之前或270°之后。

图5 加速度分析

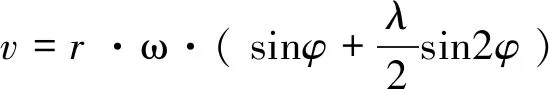

4.3 加速度分析

如图5所示,以A为基点,作B点的加速度矢量图,针梁部件加速度j等于B点加速度jB,则根据平面运动加速度合成定理,B点加速度为A点加速度与AB的法向加速与切向加速度之和:

因A点作圆周运动,则

B点相对于基点A的法向加速度为:

取如图5投影轴,将各矢量投影到投影轴上,投影到η轴得:

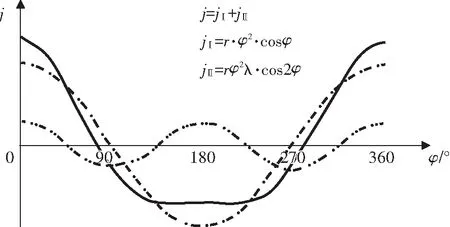

j=rω2·(cosφ+λcos2φ)=rω2·cosφ+rω2λ·cos2φ(近似式)

设j=jⅠ+jⅡ,则针板的加速度可以认为是两个加速度分量jⅠ和jⅡ的简谐部分组成,如图6所示。

图6 加速度曲线

由图6可近似认为,当针梁到达上止点时,针梁换向,针梁速度为0,曲柄转角等于180°,针梁加速度达到负的最大值。

jmax1=r·ω2·(cosφ+λcos2φ)

当横梁到达下止点时,横梁换向,横梁速度为0,曲柄转角等于0°,横梁加速度达到正的最大值。将φ=0°代入得:

由此可以看出,针梁部件加速度与连杆比λ及曲轴转速n相关,与针梁部件本身质量大小无关。

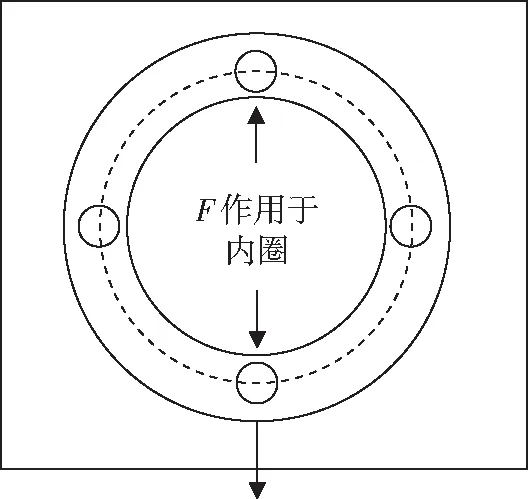

5 横梁部件竖直方向受力分析

力和加速度都是矢量,物体的加速度方向和物体所受合外力的方向是一致的,当其所受合外力发生瞬间变化时,加速度也必然随之发生瞬间变化[6]。

现有双板对刺针刺机,横梁与连杆支座螺栓刚性连接,连杆与连杆销轴螺栓固定刚性连接,连杆销轴通过轴承与连杆支座配合连接,销轴与轴承内圈过盈配合连接,连杆支座与轴承外圈过盈配合连接,即横梁最终与轴承外圈刚性相连接,连杆最终与轴承内圈刚性相连接,可以通过轴承内外圈受力情况对轴承游隙影响来具体分析噪音可能产生的原因,如图7所示。

齿轮摇臂导向机构与连杆销轴配合连接,保证连杆销轴作竖直方向往复运动,该轴承理论上横向不受作用力。

5.1 竖直方向合加速度方向向上状态(0≤φ≤900,2700≤φ≤3600)

图7 轴承受力分析

针梁部件合加速度为正时,合加速度方向向上,由于针梁部件重力加速度方向向下,竖直方向连杆作用于轴承内圈的作用力F一定向上,且大小大于针梁部件重量,否则合加速度方向不可能向上,此情况轴承内圈在轴承外圈内靠上端运行。

5.2 竖直方向合加速度方向向下状态(900≤φ≤2700)

5.2.1针梁部件合加速度大小小于重力加速度g时

针梁部件合加速度为负值,合加速度方向向下,由于针梁部件重力加速度向下,如果F方向向下,不论大小多少,合加速度大小一定会大于重力加速度g。此时,F方向只能是向上,并且竖直方向连杆作用于轴承内圈的作用力F的一定小于针梁部件重量,否则合加速度方向不可能向下。所以,此情况轴承内圈在轴承外圈内靠上端运行。

5.2.2针梁部件合加速度大小大于重力加速度g时

针梁部件合加速度为负,合加速度方向向下,由于针梁部件重力加速度向下,竖直方向连杆作用于轴承内圈的作用力F不论大小如何,方向一定是向下的,否则针梁部件合加速度大小不可能大于重力加速度g,且方向向下,此情况轴承内圈在轴承外圈内靠下端运行。

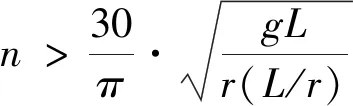

通过以上分析可知,针梁部件在运转过程中,当其加速度最大负值jmax1大于重力加速度g时,轴承内圈在外圈内运行情况会发生变化,由靠上到靠下之间发生转换,即:

这一过程中轴承会产生振动噪音,形成所谓“咔嗒”声,轴承游隙越大,转速越高,振动噪音会随之增加。

5.3 连杆销轴受力分析

当针梁部件运行至下止点时,合加速度达到最大值jmax2,方向向上,竖直方向连杆作用于轴承内圈的作用力F也到最大值,设针梁部件质量为m,此时

由上式可以看出,针刺机高速运转过程中,与连杆销轴配合的轴承在竖直方向瞬时最大受力要远大于针梁部件本身的自重。

5.4 应用分析

在实际工作过程中,我们通常把轴承游隙分为原始游隙、安装游隙、工作游隙。正常状况下,工作游隙大于安装游隙,安装游隙小于原始游隙。合适的工作游隙有助于轴承的正常工作。游隙过小,轴承温度升高太多,无法正常工作,以至滚动体卡死;游隙过大,设备振动大,滚动轴承噪声大[7]。

对于针刺机曲轴连杆机构轴承的选配,由于其瞬间负载在不断变化,且针梁部件在上下两端时相关传动部件的轴承受力较大,不仅要考虑安装前轴承的原始游隙,同时要考虑其在额定转速状态下轴承的工作游隙,工作游隙才是真正影响该轴承使用寿命、温升、振动、噪音的重要因素。为使轴承游隙测量准确、可靠,可以考虑根据额定转速状态下,计算轴承的极限受力情况,依据该受力的大小给轴承增加一定的负载进行测量,从而为选配合适的轴承种类及游隙提供理论数据。

因此,为最大限度地减小噪音的产生,作高速、高负载往复运动的部件选择轴承的游隙时,应考虑使工作游隙为零或略为负为宜。当然,其原始游隙需要比工作游隙更小,具体需要根据使用寿命、温升、振动、噪音等情况反复测试后再选用。

6 结语

对于既有旋转运动,同时又做往复运动的针刺机设备,在机械设计时需要考虑的因素要比单作旋转运动的机械设备复杂很多,不仅要考虑平衡对于针刺机振动和噪音的影响,机械结构设计时科学、合理、公差、配合及传动部件的选配上满足机械性能需要,采用先进生产技术,使得加工、装配工艺能够达到设计目标,保证产品质量。同时,其在动态状况下的受力情况,相关零部件之间的配合精度要求都要进行全方位考虑、核算,既要设计得出,加工得到,同时要装得上,拆得下,便于加工、装配及维修。保证分段式曲轴动作一致性,调整好平衡等,也是从根源上降低设备噪音的有效方法[8]。