稀土硬质合金研究进展

汪艳亮, 王云, 谢小豪, 陈林芳, 陈颢

(1.江西理工大学,a.材料冶金化学学部;b.钨资源高效开发及应用技术教育部工程研究中心,江西 赣州 341000;2.江西铃格有色金属加工有限公司赣州分公司,江西 赣州 341000)

硬质合金虽有高的耐磨性、耐热性、耐腐蚀性和高硬度等优点[1-3],但在实际应用中也暴露出诸多的缺陷.如硬质合金的脆性较大,很难制备复杂形状的设备.为了使硬质合金能够广泛应用于现代社会的各个领域,就必须提升硬质合金的综合性能,使得能够满足当前社会需要.并且随着硬质合金综合性能的改善,不但会使硬质合金的使用范围变得更广,而且硬质合金寿命的加长也相对减少了资源的消耗[4].添加少量稀土元素的硬质合金相比普通的硬质合金而言在微观结构上晶粒更加均匀和细化,黏结相的分布也得到改善,并且拥有更高的硬度、抗弯强度和断裂韧性.这种强度与韧性兼备的性能使得稀土硬质合金能在各个领域发挥出独特的作用,值得推广应用.

1 稀土硬质合金发展概况

早在20世纪60年代中期,国外就对硬质合金中添加稀土做了研究,如在1965年[5],原东德提出在硬质合金的黏结相中添加0.005%~2%的Ce,可使黏结金属的韧性提高50%以上.20世纪70年代,美国的铬合金公司以混合稀土的添加对钢结硬质合金的性能影响做了系统的研究[6],得出添加了0.1%~1.25%混合的稀土元素可以提高硬质合金的抗弯强度,同时硬度也会略有增加,孔隙度明显减小.并且指出较优的添加量为0.125%.1984年日立金属株式会社井寄裕介等申请了“超硬合金”专利,该专利介绍在WC-Tic-TaC(NbC)-Co合金中加入稀土钆[Gd/(Co+Gd)×4.7=6%~8.67%]会显著改善硬质合金的耐磨性与高温强度.1999年Chen[7]也在奥地利发表了关于稀土硬质合金研究的成果.虽然国外对稀土硬质合金做了许多的研究,但至今却未发现有国外企业销售商用的稀土硬质合金.国内对稀土硬质合金的研究则相比国外晚,开始于1982年东北工学院《稀土元素对硬质合金性能影响的初步探讨》一文的发表[5],才标志我国稀土硬质合金工作有了突破性的进展.文中系统的分析了添加稀土、铈、钕对YG6、YT15合金的性能影响,并得出了添加以上元素的硬质合金抗弯强度得到了很大程度的提高.1993年苏州召开的“全国稀土硬质合金发展前景研讨会”[8]深入的讨论了稀土在硬质合金中的作用机理,同时为稀土硬质合金的应用指明了方向.虽然硬质合金中添加稀土元素能提高合金的综合性能已成为了不争的事实,但目前对稀土的添加形态和方法还未达成统一的认识,所以有必要对稀土的添加形态和方法深入研究,以便更大限度的发挥出稀土硬质合金的潜力[9].

2 稀土元素添加形态和方法

2.1 稀土添加形态

稀土的添加方式从国内外来看主要有纯金属粉末、氧化物、氮化物、碳化物、氢化物、稀土-钴中间合金粉末和盐等[10].张立等[11]研究显示,稀土氧化物可以明显的抑制硬质合金黏结相相变,对合金有一定的强化作用.稀土氧化物的加入量一般控制在黏结相的0.4%以下,由于加入量很小,除了超细的氧化物外,普通氧化物很难均匀分散于合金中,从而影响了硬质合金的稳定性能;纯金属稀土元素存在加入量少和难以保证能均匀分散的特点,且在制备过程中难以控制稀土粉末氧化等问题[12].此外在湿磨时直接加入纯稀土金属粉末来生产稀土硬质合金的方法已被淘汰,但制备含稀土元素复式的WC或在制备Co粉时加入稀土元素等方法至今仍在使用;以氢化物和氮化物的形式加入稀土元素的研究很少且并不深入,稀土氮化物虽能改善硬质合金的性能,但不够稳定;稀土碳化物很不稳定,尤其以粉末的形式存在的时候很容易被氧化.因此,稀土碳化物最终还是以氧化物的形式存在硬质合金中;稀土-钴中间合金粉末在湿磨时直接加入对硬质合金的强化效果要优于稀土氧化物与纯金属粉末,同时稀土-钴中间合金粉末越细小越有利于在合金中的分散,但会使得抗弯强度变差.

2.2 添加方法

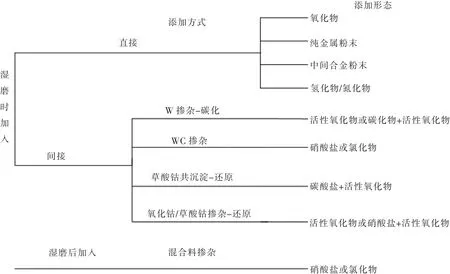

稀土的分散性和易氧化等问题,是稀土硬质合金需要研究和解决的重要问题.一般来说,稀土添加的方法有湿磨时直接加入、共沉淀和掺杂法等[11].其中掺杂法有:氧化钴或草酸钴掺杂法、W掺杂法、WC掺杂法和湿磨后的混合掺杂法.对于湿磨时直接加入稀土元素的方法虽然工艺简单,但会使稀土分布不均匀且容易氧化,从而影响稀土的效果.共沉淀和掺杂法这2种加入方法是可以很好解决分散性和氧化等问题,如稀土以活性的氧化物、盐、碳化物的形态在湿磨时间接的方式加入,能够在烧结中起到对黏结相固溶强化和抑制WC的非均匀长大的作用,同时能够净化界面、抑制黏结相相变和改善黏结相对硬质相的湿润性,从而达到合金强化的目的.但在工艺上较为复杂,成本也相对较高[13],所以在实际应用中,应该考虑设备和材料成本等问题来选择较优工艺.图1所示为稀土添加方式与形态之间的关系.

3 稀土元素对硬质合金组织及性能的影响

3.1 稀土对合金晶粒度的影响

图1 稀土添加方式与形态Fig.1 Rare earth addition method and shape

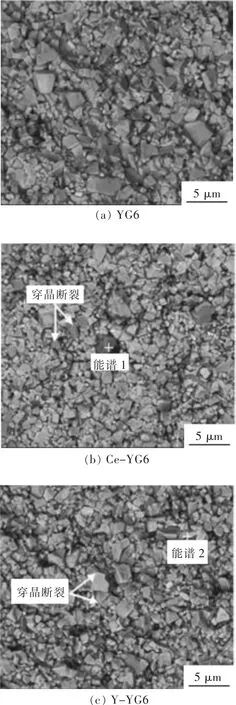

图2 添加不同稀土YG6硬质合金显微组织Fig.2 Microstructures and grain size distribution of YG6 cemented carbide with different rare earth addition

林晨光等[14]研究表示添加适量的稀土元素可以使晶粒得到细化.图2[15]中图2(a)为未添加稀土的硬质合金,图 2(b)和图 2(c)为添加 Ce和 Y 的硬质合金.从图2中可以看出添加了稀土的硬质合金晶粒细小且均匀,并且得到未添加稀土的硬质合金中晶粒分布为 0.25~3.9 μm,晶粒平均大小为 1.25 μm;添加Ce的硬质合金中晶粒分布为0.35~3.13 μm,晶粒平均大小为1.06 μm;添加Y的硬质合金中晶粒分布为0.37~3.14 μm, 晶粒平均大小为 0.92 μm.这证明了添加稀土后晶粒能够得到细化,且在添加量为0.12%时Y的细化效果强于Ce,这与ZHAO M[16]得出的结果相一致.同时Co相的分布也得到了改善.而晶粒细化的原因可能因为:在添加了稀土元素的硬质合金中,稀土元素在黏结相和碳化物的界面上吸附成膜,抑制了原子从液相到固相的迁移率,降低界面的张力,阻碍了碳化物的溶解和析出[17],使晶体长大的驱动力在一定程度上减小.尹飞等[18]研究表明:稀土元素的加入,会在烧结的过程中与杂质元素如:O、N、S、P等形成复杂化合物,分布在晶界或晶内,形成的复杂化合物具有难以长大的特点,且结构不同于基体和黏结相,当其弥散分布时,就对晶体的长大产生抑制作用.黄长庚等[19]研究表明稀土元素并不是以均匀的形式分布于硬质合金中,且没有观察到稀土硬质合金中有单质的稀土元素存在,而是以球形的颗粒聚集于WC和黏结相的内部或界面上,从而证实了稀土的添加能够使硬质合金的晶粒得到细化.

3.2 稀土对合金孔隙度的影响

硬质合金中的显微孔隙以及粗大的碳化钨和钴池是对硬质合金横向断裂强度影响的主要因素[20],其中断裂源最有可能是孔隙导致.最近在研究普通硬质合金烧结的过程中[21],合金中的杂质元素如O、S等,会部分以气体的形式析出,此时若不能及时排出就会形成孔隙等缺陷.而在硬质合金中添加适量的稀土元素能够降低合金的孔隙度,特别是B类孔隙度数量会显著减少,故合金的致密度得到了提升.如羊建高等[22]测定了未添加稀土的硬质合金中B类孔隙为B00,添加稀土后B类稀土孔隙为B02.添加稀土的硬质合金孔隙度降低,和较大B类孔隙基本消失的原因主要是稀土元素强烈的活泼性,会在烧结过程中与杂质气体结合形成难熔化合物,从而就无气体或极少气体从合金中析出,故降低了硬质合金的孔隙度[23].此外,魏庆丰[24]研究表明稀土的加入能够与界面上的杂质结合,对界面起净化作用,使湿润性得到改善;而液相的毛细管压力也会因湿润性的改善得到提高,这就增强了液相填充孔隙的能力,因此硬质合金的孔隙就相应的减少.

3.3 稀土对合金致密度的影响

稀土元素对硬质合金的致密度影响讨论并不一致如:邝海等[21]在硬质合金中添加0.12%的Ce和Y元素后,硬质合金的致密度并未发现明显的变化,表1所列为其研究结果.此外,研究发现在添加了稀土元素的硬质合金中γ液相的凝固温度会有一定程度下降,使添加了稀土的硬质合金在更低的温度下就进入到液相烧结阶段,而由于大部分的物质在液相中的扩散速度要比固相中快,所以添加了稀土元素的硬质合金γ液相中的C会扩散和迁移,且和O的反应速度也变得更快,这会使合金中游离C从原有的位置脱除,填充到合金孔隙中去,故提高了合金的致密度.刘娟[25]研究得出在硬质合金中添加RE元素后,合金致密度有了明显的提高,相比于未添加时提高了7%.其原因可能是添加的稀土元素与合金中的杂质元素反应,从而减少了孔隙的产生和气体的析出,故硬质合金变得更加致密.陈慧等[26]在研究CeO2、La2O3、Nd2O3等稀土对硬质合金的致密度影响时得出:稀土的添加能对硬质合金的致密化有一定帮助,且在添加量达0.1%时就达到较优值.然而,不同的研究者所得出不一致的结果需要后序的进一步研究与分析.

表1 添加不同稀土元素的YG6硬质合金致密度Table 1 Density of YG6 cemented carbide added with different rare earth elements

3.4 稀土对合金硬度的影响

硬质合金的硬度主要由合金中的硬质相颗粒大小、性质与硬质相的数量所决定,研究显示添加稀土元素虽然能够降低硬质合金的孔隙率,但对于硬质合金的硬度而言,稀土的添加并不会对其有较大影响.当添加量在0.1%之前时,稀土的添加大多能一定幅度提高硬质合金的硬度,但过多的添加反而会降低硬质合金的硬度[27,28].综合来讲:不同的合金牌号、稀土和稀土的添加方式与添加量对硬质合金硬度的影响也是有差异的.如陈慧等[26]研究了 La、Ce、Nd、和 Y等元素时,得出添加量在0.1%时对硬度的影响极小.而继续添加稀土后硬质合金的硬度就会开始下降.董洪峰等[29]研究了La2O3的添加对硬度的影响得出:稀土的添加量在0.4%和0.6%时对硬度影响极小,几乎和未添加时一致.何文等[15]对稀土中添加0.12%的Ce和Y的研究得到,添加稀土的硬质合金其硬度得到了一定的上升,由未添加时的91 HRA到添加稀土后的92 HRA和92.5 HRA.XIAO D H[30]在低压烧结制备WC-10Co硬质合金时,在未添加稀土氧化物时硬质合金的硬度为2137 MPa,添加稀土Y2O3后其硬度得到了2430 MPa.综上所述,稀土的添加对硬质合金的硬度影响不会太大.而部分研究者发现稀土的添加能提高合金的硬度,这可能与合金的种类有关,何种原因才是影响稀土硬质合金硬度的主要因素需要进一步的研究.

3.5 稀土对合金抗弯强度的影响

静载荷下材料抵抗弯曲而不断裂的能力称为抗弯强度.硬质合金在添加一定量稀土后抗弯强度都有一定程度的上升.汪中玮[31]发现稀土的添加能够提高硬质合金的钴磁,使钴磁达到了抗弯强度较高的钴磁含量区.从而提高了钴相的塑性变形能力,使得合金的抗弯强度得到加强.宗霞[10]研究表明:稀土的加入不仅会强化硬质相与黏结相,而且会使得合金的组织变得均匀与细小,故提高了硬质合金的抗弯强度.但过多的稀土会对硬质合金的抗弯强度带来不利的影响,甚至使抗弯强度低于未添加稀土的硬质合金材料.刘娟等[25]在研究RE稀土添加时得出:稀土的加入能大幅提高合金的抗弯强度并当稀土添加为0.1%时,合金的断裂强度达到较优值,比未添加稀土的硬质合金提高了17.5%.此外,Co的含量也会影响稀土硬质合金的抗弯强度.相比于不添加稀土的硬质合金而言,稀土硬质合金达到抗弯强度最大值的烧结温度更低,这就与添加稀土的硬质合金能够降低合金烧结温度的结论相一致.综上所述,添加适量稀土元素的硬质合金对硬质合金的抗弯强度的提升是有利的.

3.6 稀土对合金断裂韧性的影响

断裂韧性也是衡量硬质合金寿命的重要指标,指的是瞬间断裂裂纹的扩展阻力.黄长庚[19]在研究Y2O3和CeO2稀土对硬质合金影响时表明:添加稀土元素使WC晶粒趋于球化,相邻WC晶粒之间的邻接度从未添加稀土时的0.6下降到添加稀土后的0.39.而邻接度的降低能提高硬质合金的力学性能,并得到断裂韧性从未添加稀土的12.8 MPa·m1/2提高到添加稀土后的16.7 MPa·m1/2.何文等[15]对硬质合金的断口进行观测如图3所示.可以看到添加了稀土的硬质合金其断口相对更加平整,并且呈现出以沿晶脆性断裂为主和少量的穿晶塑性断裂为辅,而未添加稀土的合金断口明显为脆性断裂,整个断裂在WC相和Co相界面上发生沿晶断裂.并且撕裂棱比未添加稀土时明显有了增加,故其断裂韧性也得到提升.同时对图3(b)和图3(c)中的能谱采集点能谱分析得到稀土元素的加入能起到净化晶界和相界的作用从而改善合金的性能.

图3 添加不同稀土YG6硬质合金断口的SEM照片分析Fig.3 Fracture SEM micrographs of YG6 cemented carbide with different rare earth addition

另外,储开宇[32]也提出稀土元素会富集在WC和Co的相界处,与杂质元素如:S、O等形成化合物,净化了界面,正是由于稀土元素对相界和晶界的净化作用,改善了WC和Co的界面湿润性[33,34],提高了硬质合金的晶界和相界的强度,从而提高了合金的断裂韧性.但稀土元素过多的加入会使硬质合金的抗弯强度显著降低.因为过多的加入会有大量的稀土原子和稀土化合物分布于WC-Co的界面上,这会降低WC-Co之间的结合强度并导致界面脆性,对断裂韧性有不利的影响.

4 研究方向及趋势

稀土在强化硬质合金机理的研究虽然已经取得了很大的进展,但仍存在诸多问题和需要研究的新方向:如稀土的添加形式、方法和添加的量无统一的定论;稀土对硬质合金的作用效果存在差异,甚至相互矛盾;由于通常的烧结测量样品横向抗弯强度的测量值波动范围大,稀土硬质合金与未添加稀土的硬质合金就无法对比效果[35];为更充分发挥稀土硬质合金的优异性能,当下应重点研究其发展新方向.为此,可以从以下几个方面展开研究.

1)确定出合适的稀土添加工艺.就目前而言稀土元素的添加量是以黏结相为基准还是以WC粉末为基准;添加形式是纯稀土金属还是稀土氧化物的形式还无统一的标准.尤其是稀土元素在硬质合金中以何种方式分布还缺乏研究.所以制定出合适的工艺标准对稀土硬质合金的研究是很有必要的.另外不同稀土元素的混合添加[36]和稀土元素与其他金属元素的复合添加[37]也是今后需要重点研究的方向.

2)寻找更客观和稳定的评价标准,以及更深入的研究稀土对硬质合金的作用机理[38].现阶段的研究中,稀土对硬质合金的性能影响还存在矛盾,这可能是因为合金成分、反应条件和纯度等条件的不同,也可能是烧结工艺或采用的研究方法的不一致.故可通过控制变量的方法,系统和全面的研究稀土对硬质合金性能的影响.这些问题的解决将提高稀土硬质合金的研究状况.

3)超细与纳米硬质合金的研发.超细纳米硬质合金的组织细小且有着很高的相间结合强度,并且合金在硬度、强度和韧性方面都有大幅提升,故能够运用到更加广阔的领域.但就目前而言,对超细和纳米稀土硬质合金的研究还不够深入,相关研究报道也很少,为更有效的发挥出稀土硬质合金的性能,超细和纳米级的稀土硬质合金是今后应该重点研究的方向[39].

4)稀土硬质合金的新理论的研发.稀土硬质合金的新理论的研发对生产出高附加值和高质量的硬质合金产品有重要意义.同时也有利于硬质合金生产技术水平的提高.如在稀土硬质合金烧结体的表面发现富集现象[40,41],通过研究富集现象与硬质合金性能之间的关系,得出了稀土在硬质合金中不稳定的原因,并且指出了形成的稀土氧硫化物能改善硬质合金性能的特点,得出这种表面富集现象有很好的发展前景等.所以新理论的研发对硬质合金的研究有重要指导意义.

5 结束语

我国稀土资源的储量为世界首位,这就为稀土硬质合金的发展奠定了坚实的基础.稀土的加入不仅能提高硬质合金的硬度、强度、韧性还能使得晶粒更加均匀和细化,此外,适量稀土的加入也能使合金孔隙减少、合金的晶界得到净化,明显的改善硬质合金的综合性能.另外,随着工业生产水平的发展和对材料性能要求的提高,作为综合性能优异的稀土硬质合金材料就成为了研究的重点方向.