单点智能润滑减少电机轴承故障的应用分析

高 飞,张卫宁,肖 楠

(1.中核电机运行技术有限公司,北京 100040;2.北京卓众出版有限公司,北京 100083)

0 引言

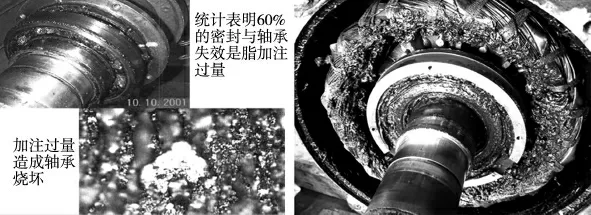

设备润滑引起的设备故障可占设备各类机械故障的70%以上,电机因为润滑不当造成的轴承损坏更为常见,究其原因,一方面是设备管理人员对润滑的重视程度不够,另一方面是缺乏相应的知识和解决手段。图1 是根据SKF 轴承提供的轴承失效原因。脂润滑电机轴承的损坏很多情况下是因为润滑不良造成的,但是加脂过度导致的密封失效和轴承烧毁也经常出现。一般的轴承润滑故障及原因如下。

(1)轴承过热。原因:①润滑脂型号选用错误:②润滑不良或过分润滑;③润滑脂内含有杂质:④负载过大;⑤轴承间隙不足及油封产生的高摩擦损坏等;

(2)轴承噪声。原因:①润滑脂型号选用错误;②不适当的润滑;③轴承箱内润滑脂不足;④不适当的轴承间隙:⑤水、酸、油漆或其他腐蚀杂质污染物进入轴承箱;

(3)轴承振动。原因:①砂粒、碳粉或其他污染物进入轴承箱;②水、酸、油漆或其他腐蚀杂质污染物进入轴承箱。

图1 SKF 轴承提供的轴承失效原因

1 电机轴承润滑常见故障及原因分析

电机轴承人工加脂造成的过度润滑轴承损坏的现象比较常见,图2 是加脂过多造成电机轴承损坏的实物照片。

产生这种现象的主要原因有:①部分电机厂家推荐的补脂周期和补脂量不合理,没有考虑到电机的实际工况;②部分电机厂家设计不合理,没有排油口,多加的润滑脂无法排出;③人工加脂不科学,无法定量,宁多不少。

图2 电机轴承损坏

(1)润滑脂加入过量会造成轴承损坏的原因。①过量的润滑脂使滚动体摩擦转矩增大,同时阻力也增加,所以轴承会高温。②有些润滑脂沟渠性不好,形成的轮廓容易塌陷,所以润滑脂被滚动体搅拌造成轴承温度升高。③当电机高速运转时,因为离心力作用多余的润滑脂会被甩出形成很高的背压,破坏密封,所以当运行一段时间后轴承会处于缺油状态,造成润滑不良,导致轴承损坏。

(2)因润滑不良造成轴承损坏的主要原因。①因为高温、潮湿、污染等原因造成的润滑脂提前劣化变质,没有及时补充新的润滑脂;②润滑脂损耗后,没有新脂补充;③密封失效,润滑脂流失,因为没到补脂周期没有人工加脂;④个别润滑点被人工漏加;⑤个别润滑点位置特殊,如高空、高温、狭窄空间,等等,因为人工加脂不方便无法人工加脂。

2 润滑周期和补脂量的计算

对于使用润滑脂润滑的轴承来说,润滑脂的填充量、补脂量、补脂周期和更换周期是有要求的,可以参考以下内容。

一般润滑脂的充填量可根据轴承脂润滑时的容许极限转速n1 和轴承实际工作转速n 的比值和滚动轴承内部自由空间V 的计算公式确定。

x≤1.25,轴承内润滑脂充填量应占轴承内部自由空间的1/3;1.25<x≤1.5,轴承内润滑脂充填量应占轴承内部自由空间的1/3~2/3;x>1.5,轴承内润滑脂充填量应占轴承内部自由空间的$()以上。

式中 V——滚动轴承内部自由空间,m3

G——滚动轴承自重,kg

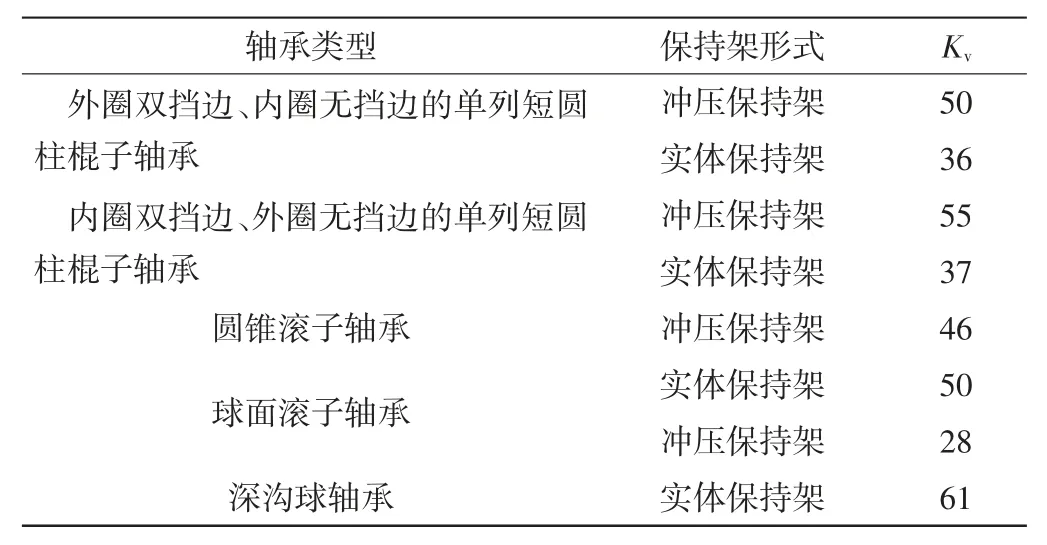

KV——滚动轴承空间系数,见表1

表1 滚动轴承空间系数

轴承座内的自由空间也应充填一定的润滑脂,以保 证轴承的内部有适宜的润滑脂量。根据经验,以填满轴承和轴承座内自由空间的1/3~1/2 为宜:高速(接近极限转速)时,应仅充填到1/3 或更少些;转速很低,而且对密封要求严格的情况下,可以充满整个空间。润滑脂在使用的过程中,由于润滑脂的老化、蒸发、流失等原因,有必要 在润滑过程中对轴承部位补充新的润滑脂;同时由于补充的新脂可以把旧润滑脂从密封 间隙中剂出,有利于防止外界污物的入侵。润滑脂的补给量及补给周期的确定要综合考虑滚动轴承的润滑因素、密封作用、安装方式、温度、环境和润滑脂的质量等多种因素。一般润滑脂补充周期为其寿命的1/3,每次补充量可按下式计算,G=0.005DB,其中,G 为润滑脂补充量,g,D 为轴承外径,mm,B 为轴承宽度,mm。如果润滑脂补充周期为一周至一年时,用油枪进行人工加注润滑脂,润滑脂的补充量可按下式计算,Q=KtDB,其中Kt为时间系数,润滑补给周期是周时,Kt=0.02;润滑补给周期是月时Kt=0.03;润滑补给周期是年时,Kt=0.04,D 为轴承外径,mm,B 为轴承宽度,mm。

对于需要连续补充新脂的润滑方式,使用智能润滑进行加注润滑脂,其润滑脂的补充量可由下式确定。

式中 Q——润滑脂单位时间的补充量,kg/h

B——轴承宽度,mm

D——轴承外径,mm

d——轴承内径,mm

G——轴承重量,kg

根据周期(单位:h)和计算出的补脂量可以基本准确的计算出该装置的计量频率,这样当轴承运转消耗润滑脂达到固定的容量时新的润滑脂定时定量的补充进去,保证新的润滑脂参与润滑,同时安装时也解决了密封问题。在现场确定补脂周期时还要考虑电机的安装方式,轴承温度,空气湿度,粉尘,油脂性能等因素。

润滑脂也不能无限期地长久使用,经过一定时间后,由于基础油的氧化和蒸发,皂基结构的破坏和硬化,使其润滑性能降低,特别是高温条件下,润滑性能下降更快。因 此,应在润滑脂丧失润滑性能前及时更换新润滑脂。一般润滑脂的更换周期可以通过润 滑脂的使用寿命和轴承润滑情况、安装方式、转速及使用环境确定。润滑脂的使用寿命可以参考以下经验公式进行计算,T=f1f2f3f4f5tf,其中,T——润滑脂的更换周期,h;f1为污染及潮湿条件系数;f2为负荷的振动程度系数;f3为温度系数;f4为负荷大小系数;f5为通过轴承的空气流量系数;tf为润滑脂更换周期理论值。注:各参数可以通过查阅相关资料获取,本文篇幅有限不另外注明。

3 单点智能注脂器结构特点

解决润滑不良和过度润滑的理想途径是科学润滑,按照轴承润滑的实际需要实现自动润滑。根据轴承的尺寸、运转速度、载荷和环境温度、湿度、粉尘情况合理选用润滑脂和润滑方式。使用润滑脂的电机一般不建议使用集中润滑,主要原因是:电机润滑属于精确润滑,用脂量较小,集中润滑一般适用于用脂量较大的场合;一般电机只有两个润滑点,分布不规律,电机集中在某一区域数量大的场合不多,使用集中润滑性价比不高;集中润滑需要铺设管线,每台电机上两个润滑点菩萨管线不便施工和现场管理。所以单点智能注脂器就是解决电机轴承润滑不良和过度润滑的比较理想的选择。

该装置主要由微型电机、泵、控制器、电源、油囊、固定装置和外壳等部分组成。根据微处理器中存储的时间运行小型减速电机,带动位于泵内部的涡轮,通过立式活塞的往复运动吸入、喷出容器内润滑脂。该装置含有一个垂直的给料泵、电机/齿轮组和微处理器控制系统,允许高压工作。可设定6 个剂量频率:1,2,3,6 和12 个月以及半个月。易读的液晶显示器为设定操作和状态监测提供了所有必要的信息。润滑脂袋和电池组可根据专用润滑脂更换,该保证润滑部位可按需得到润滑脂,保证润滑质量。

根据芯片的指示,活塞上部的曲轴开始向上运动,将油脂吸入泵体,当到达底部后,活塞内小油孔打开,油脂进入活塞下部,此时活塞开始向上运动,油脂全部被挤入下部腔体,当活塞继续运行时,下部腔体中的润滑脂被挤压出到达输油管。当输油管堵塞时,背压增大,通过压力传感器将背压信号反馈给芯片,芯片会指示电机增加扭矩,是活塞运行压力增大,起到疏通油管的作用;如果疏通不成功,表示油路堵死,背压保护打开,芯片报警功能开启,电机和连杆曲轴等不再工作,报警指示灯闪烁。

4 单点智能注脂器性能特点及优势分析

由于其采用机电驱动齿轮组推进活塞注脂,所以压力比较大,正常工作压力为20 kgf/cm2,当有阻力时疏通压力可以达到(50~60)kgf/cm2;配备有微处理控制系统(智能芯片),可智能自动地向轴承供脂,具有显示和记忆、报警和止喷、自动锁定和自动疏通、强喷和自喷功能。配备油脂囊,设备可重复使用;润滑周期可以自由设定;同步地监控空杯、低电量、以及轴承内部的反馈压力,维 持在最低的平衡压力下自动润滑,具有自检和报警功能;可配(3~5)m 管路,满足高温、强振动和危险环境下的润滑需要。

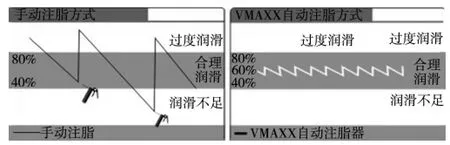

由于其设计科学,每次供脂量准确可靠,所以解决了手工加脂无法定量的问题,由于它基本实现了轴承消耗多少润滑脂随时补充新的润滑脂进去,保证轴承一直有科学的润滑脂的存量也保证有新的润滑脂使用,这样杜绝了手动润滑的极端情况——加脂时过度润滑缺脂时润滑不良,使轴承一直处于理想的润滑状态,图3 直观表示出两种加脂方法与润滑状态之间的联系。

图3 两种加脂方法与润滑状态之间的联系

笔者曾在一台电机上做过实验,采用手动加脂时的轴承温度平均值为75 ℃,采用智能注脂器后的轴承平均温度为72 ℃;轴承的寿命由平均150 00 h 延长为300 00 h。图4 是采用智能润滑前后轴承振动值图表,从图中可以看出采用智能润滑后轴承的振动值改善了很多。

图4 采用智能润滑前后轴承振动值图表

5 使用注意事项

安装时可以直接连接到润滑油嘴也可以远距离安装满足高温、强振动和危险环境下的润滑需要,甚至可以多点安装,如图5 所示。由于其内部有电动泵,使用时需要注意:避免有气体进入油囊和泵体中。冬天北方地区尽量不要使用3#脂,防止油脂变硬。远距离安装单点距离不要超过7 m,多点安装距离不要超过5 m。安装前做好轴承腔体的清理和加满新脂的工作。避免不同品牌的油脂混用。注意定期巡检查找报警原因。

6 推广价值与使用效益分析

使用智能润滑能够解决人工润滑所造成的电机故障,具体体现在以下4 方面。

图5 安装

(1)彻底解决因为人工价值过多造成的轴承温升问题和转子烧毁现象,也解决了因为超量润滑脂造成的密封损坏的情况;

(2)避免了人工价值不及时造成的轴承润滑不良现象,有些电机因为使用场合问题不方便人工加油,造成润滑不良,智能注脂不受场合限制,可以通过远距离安装解决加注不方便的问题;

(3)避免人工漏加造成的电机轴承润滑不良的现象,人工加脂会因为各种原因造成漏加伪加,智能加脂能够避免此类现象;

(4)解决了人工加脂造成润滑脂被污染的现象,人工加脂过程中因为操作过程中容易有杂质和水分进入润滑脂造成污染,个别黄油嘴损坏或者缺失会造成空气中的粉尘和水份直接进入轴承,造成轴承磨损,智能润滑能够杜绝此类现象。

这项技术具有较大的推广价值,对于企业的设备管理人员来说有以下意义:降低设备维护费用和相应的人力成本;降低轴承的更换费用和轴承的成本;减少设备的故障时间和意外停机损失;保证生产的连续性;实现科学润滑,减少润滑脂的使用量。智能润滑比较适用于以下场合:空间狭窄,人工加脂不方便;频繁发生高差压黄油枪无法使用;巨大振动或受灰尘、水汽、粉尘等污染后严重磨损轴承;需常注油,但不易注油的环境;停机后才能注油的场合。

此项技术应用范围可以应用在需要注脂的所有工业用轴承类。具体包含以下设备领域:空调设备(集尘器、鼓风机);电机、泵类、回转设备;传送带、各种机械设备;大型大厦内回转、空调设备;汽车工业、电子工业设备;水泥工业、矿山设备;造纸、纸浆工业;食品加工设备;冶金设备和机械加工设备等等。